1.本实用新型属于车辆转向系统技术领域,具体涉及一种转角转矩传递轴系及电子液压助力转向系统。

背景技术:

2.电子液压助力转向系统,在传统液压助力系统的基础上增加了电控单元,通过电机代替液压系统对转向器进行助力,其工作原理为采用转角扭矩传感器检测施加在转向轴上的扭矩及角度,根据不同的行驶条件,通过ecu(electronic control unit,行车电脑)给电机相应的电流输入指令,以产生所需的转向助力。

3.目前,常见的转角转矩检测均为将tas传感器(即转角扭矩传感器)的本体和配盘分别安装在输入轴和输出轴上,利用扭杆连接输入轴和输出轴,通过tas传感器检测输入轴和输出轴之间的偏转角度,从而获得转向扭矩并反馈至ecu,其中,扭杆的两端通常为与输入轴和输出轴上开设的轴孔进行螺纹连接或者穿销连接,由于转向轴(包括输入轴和输出轴)需要双向转动,因此螺纹连接的方式在向逆螺纹方向转动时容易出现松动,进而引发转向失灵,而穿销连接方式对于加工精度要求极高,不仅容易出现因销孔孔位的误差而导致传动轴和扭杆上的销孔无法对齐的问题,还容易因孔径的误差而导致销轴与传动轴和扭杆上的销孔无法同时实现紧配合的问题,从而导致连接可靠性下降,以及转向虚位大的现象。

技术实现要素:

4.本实用新型实施例提供一种转角转矩传递轴系及电子液压助力转向系统,旨在降低转向助力系统的扭杆装配难度,提高输入轴和输出轴之间的连接和传动可靠性。

5.为实现上述目的,本实用新型采用的技术方案是:第一方面,提供一种转角转矩传递轴系,包括输入轴、输出轴,以及扭杆;输入轴的一端用于连接方向盘,另一端设有第一限位部,输入轴的轴心位置上设有沿其轴向延伸的第一连接孔,第一连接孔自第一限位部延伸至输入轴的中部;输出轴沿输入轴的轴向设置,一端用于连接转向器,另一端设有第二限位部,输出轴的轴心位置上设有沿其轴向延伸的第二连接孔,第二连接孔自第二限位部延伸至输出轴的中部;扭杆的一端穿设于第一连接孔内并与第一连接孔过盈配合,另一端沿输入轴的轴向穿设于第二连接孔内,并与第二连接孔销接;其中,第一限位部和第二限位部的其中之一为凹口,其中另一为凸起,凸起与凹口插接,且两者之间具有

±7°

的相对转动自由度。

6.结合第一方面,在一种可能的实现方式中,第一限位部为凸起,凸起为对称分布于第一连接孔的径向两侧的矩形台,第二限位部为凹口,凹口为对称分布于第二连接孔的径向两侧、且适于容纳矩形台的扇形槽,扇形槽的两侧槽壁之间的夹角为14

°

。

7.一些实施例中,输入轴朝向输出轴的一端端壁上设有沿径向贯穿输入轴的第一标记槽,输出轴朝向输入轴的一端端壁上设有沿径向贯穿输出轴的第二标记槽,在第二标记槽与第一标记槽沿扭杆的轴向对齐时,矩形台位于扇形槽的中部。

8.示例性的,扭杆的一端周壁设有防滑齿,防滑齿与第一连接孔过盈配合。

9.举例说明,输出轴上设有沿其径向贯穿、并与第二连接孔贯通的销孔,销孔内穿设有销轴,销轴沿扭杆的径向穿过扭杆。

10.结合第一方面,在一种可能的实现方式中,第一连接孔的孔底设有延伸至输入轴远离输出轴的一端的第一通孔,第二连接孔的孔底设有延伸至输出轴远离输入轴的一端的第二通孔。

11.一些实施例中,输入轴为朝向远离输出轴的方向直径逐渐减小的三段式阶梯轴,阶梯轴的大径段适于套装固定转角扭矩传感器,中间段适于套装第一轴承,小径段的周壁设有适于插接方向盘的中心插孔的花键结构。

12.示例性的,输出轴的周壁靠近输入轴的位置上设有挡环,挡环与输出轴朝向输入轴的轴端之间设有第一卡槽,第一卡槽与输出轴朝向输入轴的轴端之间的位置适于套装于转角扭矩传感器配套的传感盘。

13.举例说明,输出轴上设有蜗轮安装段和轴承安装段,蜗轮安装段与第一卡槽分别位于挡环的两侧,且蜗轮安装段位于轴承安装段和挡环之间,其中,轴承安装段的直径小于蜗轮安装段的直径,输出轴上还设有第二卡槽,第二卡槽内适于卡装用于轴向限位轴承安装段上的第二轴承的第一卡簧。

14.本实用新型提供的转角转矩传递轴系的有益效果在于:与现有技术相比,本实用新型转角转矩传递轴系,输入轴通过第一连接孔与扭杆的一端进行过盈配合连接,输出轴通过第二连接孔与扭杆的另一端进行穿销连接,能够规避两端均采用销接而容易出现因加工误差的因素导致的一端连接完成后另一端无法顺利连接的问题,并减小转向虚位,同时也避免了采用螺纹连接方式容易出现连接松动的问题,因此能够降低扭杆的组装难度,提高输入轴和输出轴之间的连接可靠性;另外,通过输入轴和输出轴轴端相互插接的凹口和凸起结构,能够对扭杆的极限扭度进行限制,在输入轴和输出轴之间的相对偏转角度达到7

°

时,输入轴的扭矩即可通过凸起和凹口的配合而直接传递至输出轴,既能够避免扭杆因扭转角度过大而损坏,又能够避免扭杆与第一连接孔之间的过盈配合失效,还能够避免输入轴和输出轴之间出现传动失效的极端情况,提高转向系统的可靠性。

15.第二方面,本实用新型实施例还提供了一种电子液压助力转向系统,包括上述转角转矩传递轴系,具有与上述转角转矩传递轴系相同的有益效果,在此不再赘述。

附图说明

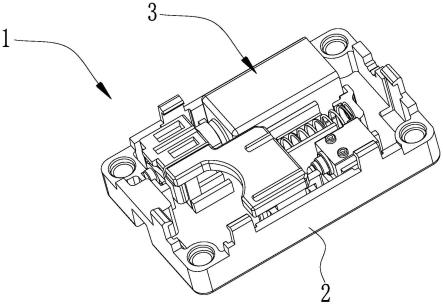

16.图1为本实用新型实施例提供的转角转矩传递轴系在电子液压助力转向系统中的组装结构示意图;

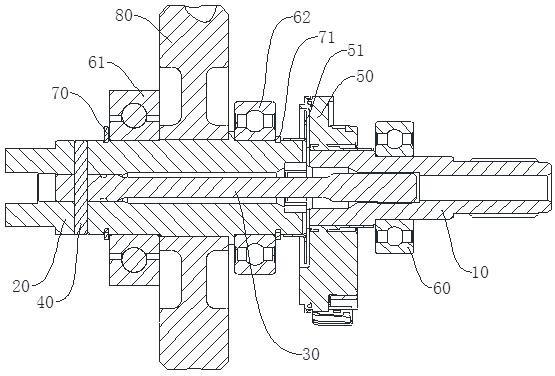

17.图2为本实用新型实施例提供的转角转矩传递轴系的剖视结构示意图;

18.图3为沿图2中a-a线的剖视结构示意图;

19.图4为本实用新型实施例所采用的输入轴的立体结构示意图;

20.图5为本实用新型实施例所采用的输出轴的立体结构示意图;

21.图6为本实用新型实施例所采用的扭杆的立体结构示意图。

22.图中:10、输入轴;101、大径段;102、中间段;103、小径段;11、第一限位部;111、矩形台;12、第一连接孔;13、第一标记槽;14、第一通孔;15、花键结构;20、输出轴;201、蜗轮安

装段;202、轴承安装段;21、第二限位部;211、扇形槽;22、第二连接孔;23、第二标记槽;24、第二通孔;25、挡环;26、第一卡槽;27、第二卡槽;28、销孔;30、扭杆;31、防滑齿;40、销轴;50、转角扭矩传感器;51、传感盘;60、第一轴承;61、第二轴承;62、第三轴承;70、第一卡簧;71、第二卡簧;80、蜗轮。

具体实施方式

23.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.请一并参阅图1至图6,现对本实用新型提供的转角转矩传递轴系进行说明。所述转角转矩传递轴系,包括输入轴10、输出轴20,以及扭杆30;输入轴10的一端用于连接方向盘,另一端设有第一限位部11,输入轴10的轴心位置上设有沿其轴向延伸的第一连接孔12,第一连接孔12自第一限位部11延伸至输入轴10的中部;输出轴20沿输入轴10的轴向设置,一端用于连接转向器,另一端设有第二限位部21,输出轴20的轴心位置上设有沿其轴向延伸的第二连接孔22,第二连接孔22自第二限位部21延伸至输出轴20的中部;扭杆30的一端穿设于第一连接孔12内并与第一连接孔12过盈配合,另一端沿输入轴10的轴向穿设于第二连接孔22内,并与第二连接孔22销接;其中,第一限位部11和第二限位部21的其中之一为凹口,其中另一为凸起,凸起与凹口插接,且两者之间具有

±7°

的相对转动自由度。

25.需要说明的是,在本实施例中,扭杆30与第一连接孔12的过盈配合,即扭杆30的端部直径大于第一连接孔12的孔径(加工时扭杆30端部取正差、第一连接孔12的孔径取负差),在装配时通过压力机沿扭杆30的轴向加压而将其端部压入第一连接孔12内即可;扭杆30与第二连接孔22的销接应沿扭杆30的径向进行穿销,需要注意的是,扭杆30的销接端应当先进行组装,以确保输出轴20上的销孔能够与扭杆30上的销孔对齐,在销接完成后直接将扭杆30的另一端压入第一连接孔12内形成过盈配合即可,由于压入深度不需要进行精确的限制,因此能够降低对于加工和组装精度的要求,当然,在扭杆30的端壁压入第一连接孔12时,应当使凸起的中线与凹口的中线重合,以保证凸起在凹口内能够具备

±7°

的偏转空间。

26.本实施例提供的转角转矩传递轴系,与现有技术相比,输入轴10通过第一连接孔12与扭杆30的一端进行过盈配合连接,输出轴20通过第二连接孔22与扭杆30的另一端进行穿销连接,能够规避两端均采用销接而容易出现因加工误差的因素导致的一端连接完成后另一端无法顺利连接的问题,并减小转向虚位,同时也避免了采用螺纹连接方式容易出现连接松动的问题,因此能够降低扭杆30的组装难度,提高输入轴10和输出轴20之间的连接可靠性;另外,通过输入轴10和输出轴20轴端相互插接的凹口和凸起结构,能够对扭杆30的极限扭度进行限制,在输入轴10和输出轴20之间的相对偏转角度达到7

°

时,输入轴10的扭矩即可通过凸起和凹口的配合而直接传递至输出轴20,既能够避免扭杆30因扭转角度过大而损坏,又能够避免扭杆30与第一连接孔12之间的过盈配合失效,还能够避免输入轴10和输出轴20之间出现传动失效的极端情况,提高转向系统的可靠性。

27.在一些实施例中,参见图2至图5,第一限位部11为凸起,凸起为对称分布于第一连接孔12的径向两侧的矩形台111,第二限位部21为凹口,凹口为对称分布于第二连接孔22的

径向两侧、且适于容纳矩形台111的扇形槽211,扇形槽211的两侧槽壁之间的夹角为14

°

。利用矩形台111和扇形槽211的配合,当扭杆30正向偏转7

°

时,矩形台111的一侧壁与扇形槽211的一侧槽壁抵接,当扭杆30反向偏转7

°

时,矩形台111的另一侧壁与扇形槽211的另一侧槽壁抵接,从而将扭杆30的双向极限扭度控制在7

°

范围内。

28.具体的,在本实施例中,请参阅图2、图4及图5,输入轴10朝向输出轴20的一端端壁上设有沿径向贯穿输入轴10的第一标记槽13,输出轴20朝向输入轴10的一端端壁上设有沿径向贯穿输出轴20的第二标记槽23,在第二标记槽23与第一标记槽13沿扭杆30的轴向对齐时,矩形台111位于扇形槽211的中部。在装配时将第一标记槽13和第二标记槽23沿输入轴10的轴向即扭杆30的轴向对齐,即可确保矩形台111处于扇形槽211的正中位置,从而保证矩形台111能够在扇形槽211内绕输入轴10的轴心进行双向最大7

°

的偏转,即保证输入轴10和输出轴20之间

±7°

的扭转量。

29.一些实施例中,请参阅图2及图6,扭杆30的一端周壁设有防滑齿31,防滑齿31与第一连接孔12过盈配合。通过设置防滑齿31能够与第一连接孔12的孔壁在过盈配合的情况下实现形成咬合作用,从而避免扭杆30在第一连接孔12内发生相对转动,能够提高扭杆30的过盈连接可靠性。

30.需要理解的是,参见图2及图5,在本实施例中,输出轴20上设有沿其径向贯穿、并与第二连接孔22贯通的销孔28,销孔28内穿设有销轴40,销轴40沿扭杆30的径向穿过扭杆30。销轴40与销孔28的连接处于穿过扭杆30中心的径向上,一方面方便扭杆30和输出轴20上销孔28的加工位置找正,另一方面能够方便销轴40与销孔28进行对正穿设,降低加工和组装难度。

31.一些实施例中,参见图2,第一连接孔12的孔底设有延伸至输入轴10远离输出轴20的一端的第一通孔14,第二连接孔22的孔底设有延伸至输出轴20远离输入轴10的一端的第二通孔24。当扭杆30损伤需要更换时,可以通过杆类工具插入第一通孔14将扭杆30压入第一连接孔12的一端顶出,插入第二通孔24将扭杆30的销接端顶出,方便扭杆30的拆装维修或更换。

32.具体地,参见图1及图4,本实施例中输入轴10为朝向远离输出轴20的方向直径逐渐减小的三段式阶梯轴,阶梯轴的大径段101适于套装固定转角扭矩传感器50,中间段102适于套装第一轴承60,小径段103的周壁设有适于插接方向盘的中心插孔的花键结构15。采用三段式阶梯轴一方面能够利用阶梯面进行限位,另一方面能够从输入轴10的一端依次安装转角扭矩传感器50、第一轴承60,同时利用小径段103周壁的花键结构15能够与方向盘中心插孔可靠插接固定,组装方便,连接可靠。

33.可选地,参见图1和图5,本实施例中输出轴20的周壁靠近输入轴10的位置上设有挡环25,挡环25与输出轴20朝向输入轴10的轴端之间设有第一卡槽26,第一卡槽26与输出轴20朝向输入轴10的轴端之间的位置适于套装于转角扭矩传感器50配套的传感盘51。通过挡环25和第一卡槽26内卡装的第二卡簧71配合能够对第三轴承62进行轴向限位,同时在第一卡槽26远离挡环25的另一侧能够套装传感盘51,能够通过第二卡簧71对传感盘51进行轴向限位,避免传感盘51距离转角扭矩传感器50的感应端过远而影响扭矩检测可靠性。

34.需要理解的是,在本实施例中,如图1及图5所示,输出轴20上设有蜗轮安装段201和轴承安装段202,蜗轮安装段201与第一卡槽26分别位于挡环25的两侧,且蜗轮安装段201

位于轴承安装段202和挡环25之间,其中,轴承安装段202的直径小于蜗轮安装段201的直径,输出轴20上还设有第二卡槽27,第二卡槽27内适于卡装用于轴向限位轴承安装段202上的第二轴承61的第一卡簧70。

35.首先需要理解,电子助力的动力为电机输出在蜗杆上的转矩,该转矩通过与蜗杆啮合的蜗轮80传递至输出轴20上。本实施例中蜗轮80套装在蜗轮安装段201之后两侧分别与第二轴承61和挡环25抵接,从而获得轴向的限位,另外,由于蜗轮安装段201的直径大于轴承安装段202的直径,因此在两者的结合位置形成台阶,该台阶能够与卡装在第二卡槽27内的第一卡簧70对第二轴承61进行限位,从而避免蜗轮80和第二轴承61发生轴向窜动,提高传动稳定性。

36.基于同一发明构思,结合图1至图6理解,本技术实施例还提供一种电子液压助力转向系统,包括上述转角转矩传递轴系。

37.本实施例提供的电子液压助力转向系统,采用了上述转角转矩传递轴系,输入轴10通过第一连接孔12与扭杆30的一端进行过盈配合连接,输出轴20通过第二连接孔22与扭杆30的另一端进行穿销连接,能够规避两端均采用销接而容易出现因加工误差的因素导致的一端连接完成后另一端无法顺利连接的问题,并减小转向虚位,同时也避免了采用螺纹连接方式容易出现连接松动的问题,因此能够降低扭杆30的组装难度,提高输入轴10和输出轴20之间的连接可靠性;另外,通过输入轴10和输出轴20轴端相互插接的凹口和凸起结构,能够对扭杆30的极限扭度进行限制,在输入轴10和输出轴20之间的相对偏转角度达到7

°

时,输入轴10的扭矩即可通过凸起和凹口的配合而直接传递至输出轴20,既能够避免扭杆30因扭转角度过大而损坏,又能够避免扭杆30与第一连接孔12之间的过盈配合失效,还能够避免输入轴10和输出轴20之间出现传动失效的极端情况,提高转向系统的可靠性。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。