技术特征:

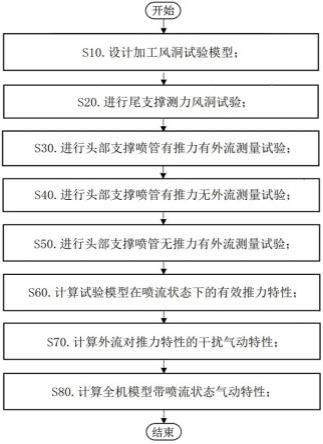

1.一种基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,包括以下步骤:s10.设计加工风洞试验模型;风洞试验模型包括模型缩比一致、后体外形一致的尾支撑测力试验模型和头部支撑喷管推力测量试验模型;尾支撑测力试验模型的测量天平为杆式天平(203);头部支撑喷管推力测量试验模型的测量天平为环式天平(4),还具有喷管(6)和用于替换喷管(6)的喷管堵块(21);头部支撑喷管推力测量试验模型的环式天平(4)与尾支撑测力试验模型杆式天平(203)校准中心的距离为:x方向距离δl,y方向距离δy,z方向距离δz;s20.进行尾支撑测力风洞试验;开启风洞,在设定的来流马赫数、雷诺数条件下,通过杆式天平(203)测量尾支撑测力试验模型的六分量气动力和气动力矩f

x

、f

y

、f

z

、m

x

、m

y

、m

z

;其中,f

x

为尾支撑的轴向力,f

y

为尾支撑的法向力,f

z

为尾支撑的侧向力,m

x

为尾支撑的滚转力矩,m

y

为尾支撑的偏航力矩、m

z

为尾支撑的俯仰力矩;s30.进行头部支撑喷管有推力有外流测量试验;在头部支撑喷管推力测量试验模型上安装喷管(6);开启风洞,在与步骤s20相同的来流马赫数、雷诺数条件下,外置的高压气源向喷管(6)输送高压气流并经喷管(6)喷出产生推力,环式天平(4)测量有推力有外流条件下后体的六分量气动力和气动力矩f

x0

、f

y0

、f

z0

、m

x0

、m

y0

、m

z0

;其中,f

x0

为有推力有外流条件下后体的轴向力,f

y0

为有推力有外流条件下后体的法向力,f

z0

为有推力有外流条件下后体的侧向力,m

x0

为有推力有外流条件下后体的滚转力矩,m

y0

为有推力有外流条件下后体的偏航力矩、m

z0

为有推力有外流条件下后体的俯仰力矩;s40.进行头部支撑喷管有推力无外流测量试验;保留头部支撑喷管推力测量试验模型上的喷管(6);关闭风洞,外置的高压气源向喷管(6)输送与步骤s20相同的高压气流并经喷管(6)喷出产生推力,环式天平(4)测量有推力无外流条件下后体的六分量气动力和气动力矩f

x01

、f

y01

、f

z01

、m

x01

、m

y01

、m

z01

;其中,f

x01

为有推力无外流条件下后体的轴向力,f

y01

为有推力无外流条件下后体的法向力,f

z01

为有推力无外流条件下后体的侧向力,m

x01

为有推力无外流条件下后体的滚转力矩,m

y01

为有推力无外流条件下后体的偏航力矩、m

z01

有推力无外流条件下后体的俯仰力矩;s50.进行头部支撑喷管无推力有外流测量试验;将头部支撑喷管推力测量试验模型的喷管(6)替换成喷管堵块(21);开启风洞,在与步骤s20相同的来流马赫数、雷诺数条件下,环式天平(4)测量有无推力有外流条件下后体的六分量气动力和气动力矩f

x1

、f

y1

、f

z1

、m

x1

、m

y1

、m

z1

;其中,f

x1

为无推力有外流条件下后体的轴向力,f

y1

为无推力有外流条件下后体的法向力,f

z1

为无推力有外流条件下后体的侧向力,m

x1

为无推力有外流条件下后体的滚转力矩,m

y1

为无推力有外流条件下后体的偏航力矩、m

z1

为无推力有外流条件下后体的俯仰力矩;s60.计算试验模型在喷流状态下的有效推力特性;通过步骤s30、s50的获得的试验数据,计算试验模型在喷流状态下的有效推力特性:有效的气动力:f

x有效

= f

x0

‑ꢀ

f

x1

,f

y有效

= f

y0

‑ꢀ

f

y1

,f

z有效

= f

z0

‑ꢀ

f

z1

;有效的气动力力矩:m

x有效

=m

x0-m

x1

,m

y有效

=m

y0-m

y1

,m

z有效

=m

z0-m

z1

;

其中,f

x有效

为后体的有效轴向推力,f

y有效

为后体的有效法向推力,f

z有效

为后体的有效侧向推力,m

x有效

为后体的有效滚转力矩,m

y有效

为后体的有效偏航力矩、m

z有效

为后体的有效俯仰力矩;s70.计算外流对推力特性的干扰气动特性;通过步骤s30、s40的获得的试验数据,计算外流对推力特性的干扰气动特性:外流干扰气动力:f

x干扰

= f

x0

‑ꢀ

f

x01

,f

y干扰

= f

y0

‑ꢀ

f

y01

,f

z干扰

= f

z0

‑ꢀ

f

z01

;外流干扰气动力力矩:m

x干扰

=m

x0-m

x01

,m

y干扰

=m

y0-m

y01

,m

z干扰

=m

z0-m

z01

;其中,f

x干扰

为外流对喷流干扰的轴向力,f

y干扰

为外流对喷流干扰的法向力,f

z干扰

为外流对喷流干扰的侧向力,m

x干扰

为外流对喷流干扰的滚转力矩,m

y干扰

为外流对喷流干扰的偏航力矩、m

z干扰

外流对喷流干扰的俯仰力矩;s80.计算全机模型带喷流状态气动特性;采用步骤s60的计算结果,修正补正步骤s10的尾支撑测力试验数据,得到全机模型喷流状态气动特性:喷流状态气动力:f

x’= f

x

f

x有效

,f

y’= f

y

f

y有效

,f

z’= f

z

f

z有效

;喷流状态气动力力矩:m

x’=m

x

m

x有效

f

y有效

×

δz f

z有效

×

δy,m

y’=m

y

m

y有效

f

x有效

×

δz f

z有效

×

δl,m

z’=m

z

m

z有效

f

x有效

×

δy f

y有效

×

δl;其中,f

x’为全机带喷流状态的轴向力,f

y’为全机带喷流状态的法向力,f

z’为全机带喷流状态的侧向力,m

x’为全机带喷流状态的滚转力矩,m

y’为全机带喷流状态的偏航力矩、m

z’为全机带喷流状态的俯仰力矩。2.根据权利要求1所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的尾支撑测力试验模型包括设置有尾喷管(202)的主机模型(201),主机模型(201)内腔安装杆式天平(203),杆式天平(203)的后端连接尾支杆(204),尾支杆(204)的后端固定在风洞中部支架上。3.根据权利要求2所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的头部支撑喷管推力测量试验模型包括通气叶片(2)、通气支杆(3)、环式天平(4)、飞行器后体(5)、喷管(6)、整流罩(7)和波纹管(20);还包括替换喷管(6)的喷管堵块(21);通气支杆(3)为圆管管体ⅰ,通气支杆(3)前端封闭、后端开口;通气支杆(3)前端的端头上安装有整流罩(7);通气支杆(3)前端的周向安装有轴对称分布的通气叶片(2);通气支杆(3)的后端顺序连接测量段、飞行器后体(5)和喷管(6),飞行器后体(5)为圆管管体ⅱ,喷管(6)为轴对称喷管;测量段包括从外至内依次套装的环式天平(4)和波纹管(20),环式天平(4)的固定端安装在通气支杆(3)后端的外层安装面上,环式天平(4)的自由端安装在飞行器后体(5)前端的外层安装面上,波纹管(20)的前端安装在通气支杆(3)后端的内层安装面上,波纹管(20)的后端安装在飞行器后体(5)前端的内层安装面上;整流罩(7)、通气叶片(2)、通气支杆(3)、环式天平(4)、飞行器后体(5)和波纹管(20)的中心轴线与风洞试验段中心轴线重合;喷管(6)的中心轴线与风洞试验段中心轴线具有夹角α,α为喷管偏转角;通气叶片(2)的内部设置有与外置的高压气源连通的若干叶片气流通道(16),叶片气

流通道(16)的气流出口(17)位于通气支杆(3)的内壁,通气支杆(3)的中心轴线上设置有通气支杆气流通道(18);高压气源气流沿叶片气流通道(16)经气流出口(17)进入通气支杆气流通道(18),再经波纹管(20)和喷管(6)喷出;环式天平(4)测量喷管(6)的气动力和气动力矩;波纹管(20)跟随环式天平(4)变形,并密封隔离通气支杆气流通道(18)内的高压气源气流,避免高压气源气流对环式天平(4)的测量产生影响。4.根据权利要求3所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的喷管偏转角α的范围为-20

°

~20

°

。5.根据权利要求4所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的通气叶片(2)的迎风面设置有用于整流的弧形迎风面。6.根据权利要求5所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的通气支杆(3)的前端端头通过堵盖(8)封闭;堵盖(8)为台阶圆柱体,堵盖(8)的前段圆柱的直径小于后段圆柱的直径;堵盖(8)的后段圆柱插入通气支杆(3)的前端端头;堵盖(8)的前段圆柱伸出通气支杆(3),堵盖(8)的前段圆柱上套装卡套(10);卡套(10)的后端设置有与通气支杆(3)的前端端头匹配的圆形凹槽,卡套(10)的后端面为卡套(10)与通气叶片(2)的前端面的接触面,卡套(10)的前端安装有锁紧螺母(9);拧紧锁紧螺母(9),卡套(10)顶紧通气叶片(2)的前端面,固定堵盖(8)和卡套(10);整流罩(7)套装在卡套(10)上,并包裹堵盖(8)、锁紧螺母(9)和卡套(10),整流罩(7)的球形外表面迎向来流,用于来流整流。7.根据权利要求6所述的基于后体与喷管一体化设计的喷管推力测量试验方法,其特征在于,所述的卡套(10)的内壁设置有密封圈ⅰ(11),用于密封卡套(10)与堵盖(8)的前段圆柱的接触面;卡套(10)的后端面设置有密封圈ⅱ(12),用于密封卡套(10)的后端面与通气叶片(2)的前端面的接触面;堵盖(8)的后段圆柱设置有密封圈ⅲ(13),用于密封堵盖(8)与通气支杆(3)内壁的接触面;通气支杆(3)的前段设置有密封圈ⅳ(14),用于密封通气支杆(3)与通气叶片(2)的后端面的接触面;波纹管(20)的前端设置密封圈

ⅴ

(15),用于密封通气支杆(3)后端的内层安装面与波纹管(20)的前端的接触面,波纹管(20)的前端也设置密封圈

ⅴ

(15),用于密封飞行器后体(5)前端的内层安装面与波纹管(20)的后端的接触面。

技术总结

本发明属于飞行器推力矢量控制技术领域,公开了一种基于后体与喷管一体化设计的喷管推力测量试验方法。该喷管推力测量试验方法包括以下步骤:设计加工风洞试验模型;进行尾支撑测力风洞试验;进行头部支撑喷管有推力有外流测量试验;进行头部支撑喷管有推力无外流测量试验;进行头部支撑喷管无推力有外流测量试验;计算试验模型在喷流状态下的有效推力特性;计算外流对推力特性的干扰气动特性;计算全机模型带喷流状态气动特性。该喷管推力测量试验方法能够直接测量喷管的“推力-减-喷管阻力”数据,提高了数据的真实性和可靠性,有利于降低飞发一体化设计技术风险和研发成本、缩短研制周期。研制周期。研制周期。

技术研发人员:张诣 曾利权 李耀华 熊能 李建强 苗磊 尹疆 梁锦敏 苏博

受保护的技术使用者:中国空气动力研究与发展中心高速空气动力研究所

技术研发日:2022.11.08

技术公布日:2022/12/6

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。