1.本技术涉及一种挖掘机液压泵用控制阀,属于液压装置结构技术领域。

背景技术:

2.在液压挖掘机应用发展初期,液压系统一般配置定量液压泵,液压泵的排量是定值,输出的流量只与转速有关,不随液压系统承受的交变负载而改变。由于定量泵自身无法根据负载压力,而对自身输出流量做出相应反馈,使得液压泵在挖掘机应用领域中会出现两个极端问题:1.液压泵的输出流量得不到充分应用,实际液压系统所需流量较少,但液压泵的输出流量又恒定不变,导致部分流量浪费,增加了液压系统的能耗。2.当液压系统承受高负载压力时,由于定量液压泵不能降低自身输出流量,此时液压功率较高(功率=压力

×

流量),超出发动机的输入功率,导致发动机憋车、甚至熄火,因此定量泵在液压系统中的压力适应性能较差。

3.由于定量液压泵存在上述两种应用上的缺陷,也随着液压泵产品的发展,变量液压泵顺势而出,变量液压泵顾名思义其排量是可变的。为了解决定量液压泵承受高负载而无法调节输出流量的问题,变量液压泵又集成了恒功率控制阀。恒功率控制阀可以感知变量液压泵的液压系统压力变化,高负载压力使得恒功率控制阀介入调整流量,减少流量输出,保证液压功率不超载;感知低负载压力,则增大流量输出,保证工作速度。

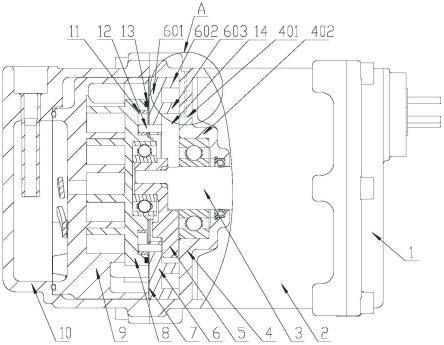

4.恒功率控制阀的功能如上所述,其结构见图1所示,p口为液压系统负载接收口,液压系统负载油压通过p口作用于阀芯11上,阀芯11为3台阶圆环结构,右侧台阶直径φd,左侧两台阶直径φd1,直径φd<φd1,阀套12通过螺纹固定在液压泵泵体上,在p口负载油压作用两端面位置存在面积差,左边面积大,右边面积小,液压油对阀芯11产生向左的负载压力f,克服大弹簧5弹簧力推动阀芯11、弹簧座4向左移动,使p口与控制油口a接通,油口a经柱塞泵内部油道作用于杆座1左端,推动杆座1向右外伸,杆座1作用于柱塞泵斜盘,斜盘倾角变小,液压泵输出流量降低。负载压力继续上升,杆座1持续向右运动,液压泵的排量继续降低,挡圈2驱使中间长轴3向右移动,螺母8并紧在螺帽7上,安装在中间长轴上的卡簧9带动螺帽7向右移动,螺母8带动小弹簧座10一起向右移动,小弹簧6被压缩,此时两个弹簧共同承担负载压力f作用,当负载油压增大到一特定压力、杆座1带动中间长轴3向右移动一定距离,大弹簧5和小弹簧6压缩后的弹力克服负载压力f驱动阀芯11向右移动,p口与控制油口a断开不再接通,负载油压不再驱动杆座1顶推柱塞泵斜盘,柱塞泵斜盘在支撑弹簧作用下反向顶推杆座1,杆座1向左运动,大弹簧5和小弹簧6的弹力减小,阀芯11在负载压力f作用下向左移动,p口与控制油口a再次连通,负载油压再次驱动杆座1向右运动顶推柱塞泵斜盘,在小范围内,阀芯11处于一种小幅振荡的稳定状态,维持液压泵的流量在某一特定负载压力下稳定输出,保证液压功率不超调于发动机功率,增加了液压泵对交变负载液压系统的使用适应性。

5.恒功率控制阀的作用机理如上所述,大弹簧5、小弹簧6压缩量决定了阀芯11处于小幅振荡稳定状态的负载油压,大弹簧5、小弹簧6的压缩量是根据客户要求在产品出厂时

进行预紧的,属于机械式控制,通常情况下参考液压挖掘机发动机的功率进行调节,一旦调定后不允许客户随意更改,调节不当极易造成液压泵功率紊乱,造成液压挖掘机无法正常工作,因此液压泵液压功率理论上为固定值。

6.综上,挖掘机液压泵恒功率控制阀为机械式调整结构,主要存在的技术问题有:

7.1.不能满足液压挖掘机用户多样化操作模式的需求,由于液压泵恒功率阀为机械式调定结构,需要进行功率作业模式变更时,只能机械式的调节控制阀弹簧、小弹簧的压缩量,这种调节往往需要经过专业培训的服务人员才能完成。其次调节效率不高,需要功率模式变更,就需要调节液压泵,可操作性不高。再者液压泵安装在挖掘机机罩内,整体结构紧凑,并无太大的空间方便调节。

8.2.作业环境适应性不强,挖掘机发动机的有效输出功率跟环境气候密切相关,在高原、极寒等地区,发动机的有效输出功率往往是低于理论出厂标准的,由于液压泵出厂功率是参照发动机的标准功率进行设定的,当发动机有效输出功率降低时,液压泵的作业功率是机械式的,不能自适应的进行调节,也会造成挖掘机不能正常工作。

9.3.应急性能较差,在挖掘机的实际工况使用中,由于种种原因挖掘机发动机的输出功率与液压泵的额定功率严重不匹配,导致挖掘机只要做动作,就熄火。通常此时需要对挖掘机进行维修,由于功率控制阀是机械调定式的,挖掘机驾驶员并不掌握相关的调节技术。不会调节、调节不当,促使挖掘机处于完全瘫痪的状态,不能行驶至安全非作业地段或维修点。

10.种种因素表明,机械式调定的恒功率控制阀已经不能满足客户对作业功率模式的要求,不能满足挖掘机对恶劣工况作业的适应性要求,不能满足产品设计最低安全性使用的原则(不能正常工作,但机械本身保留机动转移功能)。

11.随着液压挖掘机应用领域的持续突破,挖掘机的操控朝着智能化、控制多样化、人性化发展,同时伴随着挖掘机极端环境应用技术的发展,传统的机械式恒功率控制阀已经不能满足客户对操作模式多样化、挖掘机应用环境工况的要求。

12.因此本技术领域亟需开发一种优化控制阀结构,既可以满足客户对多工作模式的需求,又可以适应多工况作业环境。当客户追求高效率,可提供高效率作业模式;客户追求油耗和效率的平衡,可提供标准效率作业模式;客户不追求效率,只要求低能耗时,可提供低效率作业模式;优化的控制阀结构,可以更好的适应挖掘机的作业环境,挖掘机高海拔作业时,由于空气密度原因,发动机的功率并不能完全释放出,倘若液压泵不能进行自适应的降低作业功率,易引起发动机憋压熄火,不能正常工作。因此开发设计出一种电控恒功率控制阀,实现对液压泵作业功率自由调节,已经是迫在眉睫。

技术实现要素:

13.本技术要解决的技术问题是:机械式控制的恒功率控制阀无法实现变功率自由调节。

14.为了解决上述技术问题,本技术的技术方案是提供了一种挖掘机液压泵用控制阀,包括杆座和中间长轴,所述中间长轴中部套设有阀芯,阀芯外套设有阀套,阀套设有用于连接液压泵控制阀安装孔的外螺纹;所述阀芯和阀套之间设有第一腔体和第二腔体,阀套上开设有连通第一腔体的控制阀油口p,阀套上靠近控制阀油口p的左侧开设有作用油口

a,所述控制阀油口p连接负载液压油;

15.所述第一腔体的左侧受力面积s1大于右侧受力面积s2;所述第二腔体的左侧受力面积s3大于右侧受力面积s4;

16.所述杆座位于中间长轴右侧,杆座内部设有空腔,所述中间长轴右端端部设于空腔内,杆座侧面开设有连通至空腔的第二作用油口a2,所述作用油口a经外部油道连接至第二作用油口a2;空腔的内壁上设有凸起的挡圈,挡圈位于中间长轴右端端部的左侧、与中间长轴右端端部之间设有宽度为d1的间隙;

17.所述阀芯左端接触设有弹簧座,弹簧座左端支撑设有弹簧;所述中间长轴左端连接有固定套,固定套外螺纹连接有螺母,螺母支撑所述弹簧;

18.所述阀套上开设有连通第二腔体的比例控制油口pr,比例控制油口pr连接比例控制油路,比例控制油路包括先导控制压力油源、连接先导控制压力油源和比例控制油口pr的油路、以及设于油路上由电信号驱动控制的比例阀。

19.优选的,所述弹簧包括大弹簧和小弹簧,所述大弹簧右端抵靠所述弹簧座的外圈,大弹簧左端抵靠所述螺母。

20.优选的,调整所述螺母在固定套上的位置调整大弹簧的预压缩量。

21.优选的,所述中间长轴上还套设有小弹簧座,小弹簧座左侧抵靠固定套,所述小弹簧右端抵靠所述弹簧座的内圈,小弹簧左端与小弹簧座的配合方式设为:小弹簧无预压缩量与小弹簧座接触、或小弹簧座接触支撑设有预压缩量的小弹簧、或小弹簧无预压缩量与小弹簧座之间设有间隙d2。

22.优选的,所述弹簧座与阀芯的接触面设为内凹圆弧面,阀芯与弹簧座的接触面设为外凸圆弧面,弹簧座套设在阀芯左端保持弹簧座和阀芯同轴受力。

23.优选的,所述阀芯在第一腔体的左侧设有第一腔体左台阶,在第一腔体的右侧设有第一腔体右台阶,第一腔体左台阶高度大于第一腔体右台阶高度,阀套内腔形状配合在第一腔体左台阶和第一腔体右台阶处与阀芯密封。类似的,所述阀芯在第二腔体的左侧设有第二腔体左台阶,在第二腔体的右侧设有第二腔体右台阶,第二腔体左台阶高度大于第二腔体右台阶高度,阀套内腔形状配合在第二腔体左台阶和第二腔体右台阶处与阀芯密封。

24.本技术在传统恒功率控制阀的基础上增设比例控制油口pr,通过电信号驱动的比例阀在油口pr施加方便调节的先导控制压力油压,从而使得液压泵工作负载进一步调整,且根据比例阀的特性,比例阀可以根据输入电信号大小等比例输出油压,因此只要改变驱动比例阀的电流大小,就可以实现对液压泵工作状态的无级调控。

25.优点在于,液压泵作业功率可实现非机械式的自由调节,为挖掘机液压系统设计人员提供了丰富的控制逻辑,大大提高了挖掘机的应用范围。为了满足客户多元化的需求,通过设定电流值,提供几种可以自由切换的作业功率模式;为了适应多工况环境的使用要求,配合发动机对作业工况环境做自适应的功率调节。因此本技术提供的控制阀,丰富了产品控制,工作环境适用性增强,产品具有相当明显的竞争优势和经济价值。

附图说明

26.图1为现有恒功率控制阀结构剖面示意图;

27.图2为实施例中提供的控制阀结构剖面示意图;

28.图3为实施例中提供的控制阀局部结构剖面示意图;

29.图4为实施例中提供的控制阀安装在液压泵的控制阀安装孔内工作示意图。

具体实施方式

30.为使本技术更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

31.实施例

32.本实施例提供的是一种挖掘机液压泵用控制阀,参见图2,以图示杆座1所在位置为右、远离杆座1为左,控制阀包括中间长轴3,阀芯11套设在中间长轴3中部,阀套12套设在阀芯11上,阀套12外设有用于连接液压泵的螺纹,阀套12通过外螺纹安装锁紧在液压泵的控制阀安装孔内,从而将控制阀安装在液压泵内(本技术提供的控制阀外部结构保持与传统恒功率控制阀一致,可以直接适用于现有液压泵的控制阀安装孔,对液压泵的控制进行升级);参见图3,阀芯11和阀套12之间设置有第一腔体11-1和第二腔体11-2,阀套12上开设有连通第一腔体11-1的控制阀油口p,阀套12上靠近控制阀油口p的左侧开设有作用油口a,控制阀油口p连接负载液压油。

33.第一腔体11-1的左侧受力面积s1大于右侧受力面积s2,第一腔体11-1的宽度大于作用油口a和控制阀油口p的间距,负载液压油作用在控制阀油口p从而作用在第一腔体11-1,由于第一腔体11-1的左侧受力面积s1大于右侧受力面积s2,从而负载液压油对阀芯11产生向左的液压力,大小为f1=pa*(s1-s2),其中,pa为负载液压油油压,阀芯11在f1作用下得以向左移动,第一腔体11-1横跨在作用油口a和控制阀油口p之间,负载液压油从第一腔体11-1流向作用油口a。

34.参见图3,杆座1位于中间长轴3右侧,杆座1内部设有空腔1-1,中间长轴3右端端部设于空腔1-1内,杆座1侧面开设有连通至空腔1-1的第二作用油口a2,作用油口a经外部油道连接至第二作用油口a2,负载液压油从作用油口a流至空腔1-1,推动杆座1向右运动,参见图4,控制阀安装在液压泵的控制阀安装孔内,杆座1顶推柱塞泵斜盘b,杆座1推动柱塞泵斜盘b克服支撑弹簧c弹力运动改变液压泵输出流量。杆座1内空腔1-1的内壁上设有凸起的挡圈2,挡圈2位于中间长轴3右端端部的左侧、与中间长轴3右端端部之间设有宽度为d1的间隙,当杆座1向右运动d1后挡圈2作用于中间长轴3右端端部,可带动中间长轴3向右运动。

35.参见图2,阀芯11左端接触设有弹簧座4,弹簧座4与阀芯11的接触面设为内凹圆弧面,阀芯11与弹簧座4的接触面设为外凸圆弧面,使得弹簧座4可以套设在阀芯11左端保持弹簧座4和阀芯11同轴受力,弹簧座4左端外圈支撑大弹簧5、内圈支撑小弹簧6;中间长轴3左端套设有固定套7,固定套7内侧通过卡簧9与中间长轴3连接确保中间长轴3移动时可带动固定套7同步移动,中间长轴3上还套设有小弹簧座10,小弹簧座10左侧抵靠固定套7、右侧用于支撑小弹簧6,小弹簧座10对小弹簧6的支撑可以是接触支撑、小弹簧6无压缩量,可以是预先对小弹簧6进行压缩、小弹簧6有压缩量,也可以是小弹簧座10初始与小弹簧6之间不接触设有间隙d2;固定套7外设有外螺纹用于螺纹连接螺母8,螺母8右侧接触支撑大弹簧5,通过旋转螺母8使其在固定套7上移动用于调整大弹簧5的预压缩量。

36.参见图2和图3,阀套12上开设有连通第二腔体11-2的比例控制油口pr,比例控制油口pr外连接比例控制油路,比例控制油路包括先导控制压力油源、连接先导控制压力油

源和比例控制油口pr的油路、以及设于油路上由电信号驱动控制的比例阀(此处比例阀采用现有常规的根据输入电信号成比例调节输出压力的电控比例阀,比如型号为kbfdg4v的电控比例阀),通过电信号控制比例阀输出压力为pf的先导控制压力油作用在油口pr,第二腔体11-2的左侧受力面积s3大于右侧受力面积s4,压力为pf的先导控制压力油对阀芯11产生向左的作用力,大小为f2=pf*(s3-s4)。

37.具体的,第一腔体11-1的左侧受力面积s1大于右侧受力面积s2,第二腔体11-2的左侧受力面积s3大于右侧受力面积s4,实现方式为:阀芯11在第一腔体11-1的左侧设有第一腔体左台阶,在第一腔体11-1的右侧设有第一腔体右台阶,第一腔体左台阶高度大于第一腔体右台阶高度,阀套12内腔形状配合在第一腔体左台阶和第一腔体右台阶处与阀芯11密封即可,此时第一腔体11-1的左侧受力面积s1大于右侧受力面积s2;第二腔体11-2的结构形式与之类似。

38.本实施例的工作过程如下:

39.负载控制过程:压力为pa的负载油压作用在控制阀油口p从而作用在第一腔体11-1,由于第一腔体11-1的左侧受力面积s1大于右侧受力面积s2,从而负载液压油对阀芯11产生向左的液压力,大小为f1=pa*(s1-s2),推动阀芯11克服大弹簧5和小弹簧6的预紧力向左移动,第一腔体11-1横跨在作用油口a和控制阀油口p之间,负载液压油从第一腔体11-1流向作用油口a,继而经外部油道流向第二作用油口a2,负载液压油进入杆座1内空腔1-1,驱动杆座1向右移动,顶推柱塞泵斜盘b,克服支撑弹簧c弹力旋转减小液压泵油腔体积,从而降低液压泵输出流量,实现输出流量降低、负载增高的功能,当阀芯11达到负载平衡时,阀芯11受力为液压力与弹簧弹力f

弹

平衡,f1=pa*(s1-s2)=f

弹

;

40.电信号控制过程:负载控制过程中阀芯11和负载油压达到平衡后,负载稳定,如果需要进一步提高负载、降低输出流量,则电信号控制介入,电信号驱动比例阀提供压力为pf的先导控制压力油作用在油口pr,第二腔体11-2的左侧受力面积s3大于右侧受力面积s4,压力为pf的先导控制压力油对阀芯11产生向左的作用力,大小为f2=pf*(s3-s4),打破阀芯11的受力平衡,推动阀芯11向左移动,第一腔体11-1重新横跨在作用油口a和控制阀油口p之间,负载液压油从第一腔体11-1流向作用油口a,继续推动杆座1顶推柱塞泵斜盘b,进一步降低液压泵输出流量,从而液压泵实现进一步降低输出流量、提高负载油压至pa’,此时达到新负载平衡,阀芯11受力为两个液压力与两个弹簧弹力f

弹’平衡,f1’ f2=pa’*(s1-s2) pf*(s3-s4)=f

弹’。

41.综上所述,大弹簧5和小弹簧6的出厂结构形式决定了负载控制过程的平衡工作状态,对于传统恒功率控制阀,大弹簧5和小弹簧6的出厂结构确定后,工作状态就随之确定,无法随意调节,本技术在传统恒功率控制阀的基础上增设比例控制油口pr,通过电信号驱动的比例阀在油口pr施加方便调节的先导控制压力油压,从而使得液压泵工作负载进一步调整,且根据比例阀的特性,比例阀可以根据输入电信号大小等比例输出油压,因此只要改变驱动比例阀的电流大小,就可以实现对液压泵工作状态的无级调控。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。