1.本实用新型涉及干燥设备技术领域,具体为一种能延长停留时间均匀干燥的节能连续式流化床。

背景技术:

2.流化床干燥,其过程是散状物料被置于分风网板上,由分风室输入流化气体,物料颗粒在分风网板上运动,在流化气流中呈悬浮状态,物料颗粒与气体形成流化底层,犹如液体沸腾一样,固体颗粒呈现不规则运动状态,在一定流速范围内,物料颗粒仍停留在床层内不被流化气体所带走,流化料层能随容器的形状而改变,具有液体的流动性,空隙率随流化气体的流速增大而增大。在流化料层中物料颗粒与流化气体充分接触,进行物料与气体之间的热传递与水分传递。流化床干燥具有较高的传热和传质速率,干燥速率高,热效率高,结构紧凑,维修少,易操作等优点,因此流化床设备被广泛用于各行业。

3.连续干燥的特点:因为是连续性生产,产品工艺重复性好,生产效率高;适用于连续烘干、制粒时,最终产品可以无尘,性能优异;对于不希望中间过程人工的参与及防止污染的产生,连续式是最好的选择;能耗低;结构紧凑;因为料层温度可以低,安全标准高,同时适用于热敏性物料的处理;运行可靠;蒸发强度大,体积为喷雾干燥塔的1/15~1/30;适用于粘性物料、强吸潮性物料的连续干燥和制粒;特别在产量比较大时,与批次式设备相比,具有能耗、质量的绝对优点。连续干燥可以实现诸如以下工艺:固体成品及吸潮性大物料连续干燥的工艺;粉态原料连续制得颗粒、烘干的工艺;颗粒湿原料连续烘干、冷却的工艺;含结晶水物料的连续干燥工艺。

4.流化床干燥技术:母料(晶种、固体原料)进入流化床内,在流化床的底部通入热工艺空气,使母料在流化床的分风网板上形成流态化。物料粒子从进口到出口形成一定的梯度,可以实现连续干燥的功能,连续干燥设备也可以作为批次式使用。常用形式有振动流化床干燥、搅拌流化床干燥等。常规的流化床干燥设备在做批次式使用时,大小颗粒干燥时间相等,需停留足够多的时间才能实现大小颗粒的干燥成品含水率要求,造成能耗增加、生产效率低。

5.目前流化床的分风网板结构形式正常有三种,第一种是网式,流化风是均匀向上的,适用于批次式流化床,第二种是直孔式,适用于批次式和连续式流化床,第三种是斜孔式,也适用于批次式和连续式流化床。

6.湿原料可以从离心机、带滤机、蒸发器、混合机等方式得到的松散或团块形湿料,这些湿原料的粒径经常大小不均匀,根据干燥模型和原理可知,同样的进出风温度干燥条件和流化风速条件下,越大的颗粒需要的干燥时间越长、越小的颗粒需要的干燥时间越短、细粉都可以直接采用气流瞬间干燥,即当物料粒径越不均匀、需整体干燥时间越长。

7.而在目前流化床结构中,要么大小颗粒干燥时间相等(比如批次式流化床),当采用斜孔式分风板时,向出料口吹动,还会造成流化偏向缓慢的大颗粒在侧吹力的作用下,加快向出料口移动,没有侧吹力的网板在进出口高度差等力作用下,也是大颗粒向出口移动

的速度大于小颗粒移动的速度,如果大小颗粒没有向出口移动的动力、属于完全无序流动,在流化床内有些颗粒会停留时间过长,造成烤糊、颜色变深的故障,通常不采用。采用了有侧吹力或其余动力的方式,在连续干燥工作时,因大颗粒向出口移动快,就会造成越大的大颗粒含水率越大,越小的小颗粒含水率低的严重不均匀现象,最终让成品大小颗粒成品含水率不均匀,造成设备尺寸和配套功耗增大、成品库存存放时大小颗粒间水分和温度能量具有迁移现象而更容易形成结块,在工作时还会因为流化床层大颗粒跑的快、小颗粒跑的慢,造成流化床层工作的不稳定、增加沟流和腾涌可能性,进一步的就会增加床内湿料结块可能性、从而导致颗粒间团聚比例增多即成品堆密度下降。这些缺陷在湿的大小颗粒差别越大、湿原料颗粒互相之间粘性越大时,表现的越明显,除了会造成产能下降、能耗增加、成品品质下降甚至不合格、严重时甚至造成流化床死床、起火爆炸的重大事故。

技术实现要素:

8.本实用新型的目的是提供一种能延长停留时间均匀干燥的节能连续式流化床,可以有效解决背景技术中问题。

9.实现上述目的的技术方案是:一种能延长停留时间均匀干燥的节能连续式流化床,包括床体,床体上设置有进料口、出料口、排尘口,床体内设置有分风网板,分风网板上方设置有向出料口一侧间隔排列的隔板,其特征在于:所述隔板下部设置有物料下通道,所述分风网板包括板体,所述隔板将板体分隔为多块小格分风板,小格分风板上均设置多个导风孔;

10.其中部分或全部小格分风板上的导风孔的出风方向倾斜向上、并呈螺旋形布置,输入床体的工艺风经小格分风板上出风方向倾斜向上并呈螺旋形布置的导风孔后形成螺旋风;

11.经过小格分风板上的导风孔输出的工艺风将物料向上吹起的同时,还带动分风网板上物料向出料口方向运动。

12.本实用新型的有益效果:湿原料进入床体后,存在大小粒径不同的差别,在具有通过分风网板的螺旋风导风孔形成螺旋气流,延长物料从进口向出口的行程,延长了停留时间,螺旋气流对床面上的物料具有冲刷作用,提高了物料与气体的干燥速率、有效减少沟流和腾涌可能性,因此还减少床内湿料结块、糊网板可能性、从而提高物料的堆密度。

13.进一步地,所述隔板的上部设置有物料上通道;物料下通道的位置与靠近进料口一侧的相邻小格分风板输出的工艺风向出料口一侧吹送的轨迹对应。有利于流化料层下层的物料向下一小格分风板流动,避免床体内形成流化和物料移动死角。

14.隔板对物料从进口向出口的前进路线形成阻挡,降低了物料向进口端返回的几率、物料颗粒具有向出料口单向流动的更大几率,螺旋气流加上与隔板的共同作用时,隔板阻挡了分风网板的侧吹气流,在进料口持续进料的料层力作用下,正常颗粒优先从物料上通道流通、小颗粒优先从隔板上部翻过去,底层网板上方含水率大的大颗粒难以上升,就会优先从物料下通道流通,从而形成大颗粒停留时间和干燥时间长、小颗粒停留和干燥时间短的效果,实现让大小颗粒能干燥均匀、含水率一致,避免了成品内大小颗粒含水率、温度不一致的缺陷原因,从而实现实用新型目的。

15.作为本实施例的进一步改进,隔板与分风网板之间留有间隙作为物料下通道,隔

板与分风网板之间的间隙大小为隔板高度的0.5-5%,隔板的上端与流化料层上表面之间留有间隙作为物料上通道,隔板的上端与流化料层上表面之间的间隙大小为隔板高度的3-35%。

16.优选的是所述螺旋风导风孔的内圈开孔率小于旋转外圈的开孔率。

17.进一步地,所述隔板下端贴附在分风网板上,隔板上的物料下通道与隔板底部之间的距离为隔板高度的0.5-5%,可以延长含水率大的大颗粒在床体内的停留和干燥时间。

18.进一步地,所述物料下通道大小为隔板面积大小的0.3-3%、含水率大、不易流化的大颗粒通过物料下通道时,物料下通道越大阻力越小,通过调整物料下通道大小,可以调节大颗粒在床体内的停留和干燥时间。并且物料下通道的大小开度大小可调,通过调节开度大小,从而调节大、小不同颗粒在床体内的停留和干燥时间、及时间比例。

19.进一步地,所述物料上通道的大小开度可调,所述物料上通道面积是物料下通道面积的2-10倍,通过调节物料上通道的开度大小,从而调节大、小不同颗粒在床体内的停留和干燥时间、及时间比例。

20.进一步地,为了更好的实现不同隔板间腔体的操作风温、避免相邻隔板间腔体之间因温度不同造成能量损耗,所述隔板为具有保温功能的双层隔板。优选的是所述双层隔板上的物料下通道和物料下通道的底面带有下斜面结构,防止在保温隔板开孔上集料、让流化更好。

21.进一步地,导风孔的出风方向均倾斜向上、并呈螺旋形布置的相邻两个小格分风板输出的螺旋风的旋转方向相同。这时除了大小颗粒停留时间更好控制,同时制造更方便,物料流化和移动的紊流更少,更好的实现大小颗粒含水率一致。

22.进一步地,为了节能,床体内设置有内换热器,所述物料上通道处于内换热器的上方附近,因为内换热器需要埋在流化料层内,物料上通道处于内换热器的上方附近,这样便于检查,小颗粒向出口流动和翻过也更容易。

23.进一步地,为了让小颗粒更容易到达出料口,大颗粒的干燥和停留时间更长,所述流化床还设置有返料口,流化床的排尘口通过排尘管连接旋风分离器,旋风分离器收集的物料通过下料管连接到流化床床体的返料口,并且返料口比排尘管的进口更靠近床体的出料口。

24.进一步地,为进一步让大颗粒的干燥和停留时间更长,增加成品率,加强大颗粒的含水率合格,所述流化床出口连接有筛分机构,筛分机构的大颗粒出料口连接床体,从而将筛出的大颗粒返回流化床。

25.本实用新型可以综合采用背景技术和现有流化床干燥技术的各种技术方案,以达到更好的组合效果。

26.综上所述,本实用新型工作时能提高物料的干燥速率,有效延长物料在床体内停留时间,并且大颗粒停留时间大于小颗粒停留时间,从而实现以小而短的床体去实现以前长而大的流化床都难实现的功能,并且连续稳定时间长、大小颗粒含水率一致、能耗降低、成品防结块更好、堆密度更大的效果,能适用于具有热粘性、湿粘性物料的连续干燥。

附图说明

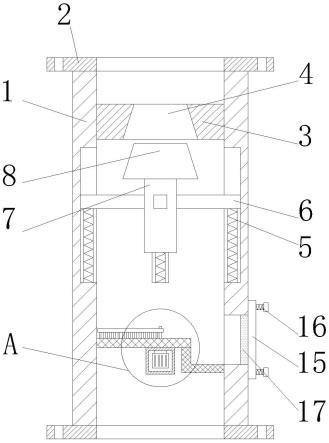

27.图1为本实用新型的结构示意图;

28.图2为流化床的侧视图;

29.图3为小格分风板之间向出料口一侧吹送风向的一种流向图示意;

30.图4为最靠近进料口的一块小格分风板的剖视图;

31.图5为最靠近出料口的一块小格分风板的俯视图;

32.图6为图5中a-a向的左侧剖视图;

33.图7为图5中b-b向的剖视图;

34.图8为出风方向呈倾斜向上的螺旋形排列的小格分风板的一种俯视图;

35.图9为小格分风板上带有帽檐的导风孔的第一结构示意图;

36.图10为小格分风板上带有帽檐的导风孔的第二结构示意图;

37.图11为实施例5的结构示意图;

38.图12为实施例6的结构示意图。

具体实施方式

39.实施例1

40.如图1-9所示,本实用新型公开了一种能延长停留时间均匀干燥的节能连续式流化床,包括床体7,床体7连接有排尘管18、进料口6和出料口13,在床体7内由下向上依次设有分风室2、分风网板3、流化室4和分离室5,分风室2对应设置有工艺风进口1。

41.分风网板3上方设置有从进料口6一侧向出料口13一侧间隔排列的隔板8,隔板8设置有多块,本实施例以设置五块隔板8为例具体说明本实用新型的结构原理,分风网板3包括板体35,所述隔板8将板体35分隔为多块小格分风板9,小格分风板9上均设置多个导风孔10。

42.如图3、4所示,在一些实施例中,所述最靠近进料口6的一块小格分风板9上导风孔10的出风方向向出料口一侧倾斜向上设置,如图5、6、7所示,最靠近出料口13的一块小格分风板9远离出料口13的一侧导风孔10的出风方向向出料口13一侧倾斜向上设置,最靠近出料口13的一块小格分风板9靠近出料口13的一侧中部的导向孔10的出风方向向出料口13一侧倾斜向上设置、两侧的导向孔10的出风方向向宽度方向的中部倾斜向上设置。

43.相邻两块隔板8之间的小格分风板9上导风孔10的出风方向倾斜向上、并呈螺旋形布置,使输入床体的工艺风经小格分风板9上出风方向倾斜向上并呈螺旋形布置的导风孔10后形成螺旋风,螺旋风的螺旋方向可以但不限于如图8所示箭头方向。

44.作为本实施例的进一步的说明,上述各小格分风板9上导风孔10的输出风向的限定,只是一种示例性的举例,如还可以设计如下:将最靠近进料口的小格分风板9、最靠近出料口的小格分风板9、中间小部份的小格分风板9采用现有分风网板的导风孔,不影响本实用新型的目的实现。

45.作为本实施例的进一步说明,如图4、5、6、7、8所示,小格分风板9上的导风孔10为倾斜设置,通过改变导风孔10的倾斜方向,来实现方向的控制。

46.如图2所示,隔板8上设置有物料上通道22和物料下通道21,隔板9能起到大颗粒的前进阻挡作用,隔板8上的物料下通道21为大颗粒优先流通开口,如图3所示,物料下通道21的位置与靠近进料口一侧的相邻小格分风板9输出的工艺风向出料口一侧吹送的轨迹对应,有利于流化料层3下层的物料向下一格流动,避免床体7内形成流化和物料移动死角。

47.物料上通道22为中小颗粒优先流通开口,中小颗粒的流通速度大于大颗粒物料的流通速度,因此物料上通道22面积是物料下通道21面积的2-10倍。

48.所述隔板8下端为平面、并贴附在分风网板3上,隔板8上的物料下通道21与隔板8底部之间的距离a为隔板8高度的0.5-5%,实验表明,该高度限定可以保证大颗粒充分干燥的同时、能及时向出料口13方向输出。

49.进一步地,所述物料下通道22大小为隔板8面积大小的0.3-3%、含水率大、不易流化的大颗粒通过物料下通道22时,通道越大阻力越小,实验表明物料下通道22大小为隔板8面积大小的0.3-3%,可以保证大颗粒充分干燥的同时、能及时向出料口13方向输出。

50.为本实施例的进一步改进,所述物料下通道21和物料上通道22的开度大小可调(孔的开度大小的调节结构属于现有技术,在此不再展开叙述),通过调节开度大小,从而调节大、小不同颗粒在床体内的停留和干燥时间、及时间比例。

51.如图1所示,为了更好的实现不同小格分风板9对应腔室的操作风温、避免相邻小格分风板9对应腔室之间因温度不同造成能量损耗,可以设置隔板8为设置为具有保温功能的双层隔板,进一步地,双层隔板之间还可以设置保温层。

52.优选的是所述隔板8上的物料上通道22和物料下通道21带有下斜面结构,即物料上通道22和物料下通道21的下边沿向出料口一侧倾斜向下布置,防止在隔板11通道上集料、让流化更好。

53.为了让小颗粒更容易到达出料口13,大颗粒的干燥和停留时间更长,流化床通过排尘口16依次连接排尘管18、气固分离设备19,气固分离设备19可以但不限于采用旋风分离器19,所述床体7上设有返料口15,气固分离设备19收集的物料通过下料管30连接到流化床床体7的返料口15,返料口15比排尘管18的进口更靠近床体7的出料口13。

54.为进一步让大颗粒的干燥和停留时间更长,增加成品率,加强大颗粒的含水率合格,所述流化床出口设置筛分机构25,筛分机构25的大颗粒出料口连接床体7,从而将筛出的大颗粒返回流化床,作进一步烘干。

55.进一步地,筛分机构25的大颗粒出料口与床体7之间还设置粉碎机26,粉碎机26对筛分后的大颗粒进行粉碎、更有利于干燥,所述床体7的出料口13与筛分机构25之间通过输送装置24输送。

56.通过本实施例,可以在流化床内形成大颗粒停留时间和干燥时间长、小颗粒停留和干燥时间短的效果,从而让大小颗粒能干燥均匀、含水率一致,避免了成品内大小颗粒含水率、温度不一致的缺陷原因,从而实现实用新型目的。

57.本实施例的工作过程如下:

58.工作时,湿原料从进料口6进入床体7后,存在大小粒径不同差别、甚至差别比较大,工艺风从工艺进风口1进入分风室2,流化气体与湿物料在流化料层4进行换热换质后,从排尘口排出,经过气固分离设备19分离出气体后排出,工艺风通过具有出风方向倾斜向上、并呈螺旋形布置的导风孔的小格分风板9后,在小格分风板9的平面上方形成螺旋气流,流化物料特别是含水率大的大颗粒有延着气流运行方向、从进口向出口运动的趋势,从运行路线可以看出,比直接距离延长了约三倍,从而延长了大颗粒停留时间,螺旋气流对床面上的物料具有冲刷作用,提高了物料与气体的干燥速率、同时有效减少沟流和腾涌可能性,因此还减少床内湿料结块可能性、并因此效果还提高了物料的堆密度。

59.设置的隔板8对物料从进口向出口的前进路线形成阻挡,阻挡了物料向进口端返回的几率、避免物料进出口方向不分的无序流动,物料颗粒具有从进料口向出料口单向流动的更大几率,螺旋气流加上隔板8的共同作用,就具有使大颗粒优先从物料下通道21流通、并且流通比较慢,是因为隔板8阻挡了分风网板3的侧吹气流,在进料口持续进料的料层力作用下,正常颗粒会优先从物料上通道22流通、小颗粒优先从隔板8上部翻过去,当物料上通道22比物料下通道21大时,或采用其余权利要求的辅助技术手段时,此作用更明显,从而形成大颗粒停留时间和干燥时间长、小颗粒停留和干燥时间短的效果,根据需求还可以进行时间调节,从而实现让大小颗粒能干燥均匀、含水率一致,避免了成品内大小颗粒含水率、温度不一致的缺陷原因,从而实现本实用新型目的。

60.综上所述,本实用新型提出的一种能延长停留时间均匀干燥的节能连续式流化床,工作时能提高物料的干燥速率,有效延长物料在床体内停留时间,并且大颗粒停留时间大于小颗粒停留时间,根据需要时间可调整,有效减少沟流、腾涌可能性,减少床内湿料结块可能性,从而实现以小而短的床体去实现以前长而大的流化床都难实现的功能,并且连续时间更长、成品内大小颗粒含水率一致、产能提高、能耗降低、运行稳定、成品防结块更好、堆密度更大的效果。

61.附图1到7的工作过程仅为部份示意,不是全部工作形式,在些不一一作出说明。

62.本实用新型以上实施方案方式和布置方案中的术语,均为现有技术。

63.实施例2

64.实施例2与实施例1的区别在于:小格分风板9上的导风孔采用图9、图10所示结构,即配合设置有帽檐12,通过帽檐12来控制导风孔的出风方向,来实现方向的控制。

65.实施例3

66.本实施例为实施例1的进一步限定,如图3中第二、三、四、五小格分风板9上导风孔10的出风方向倾斜向上、并呈螺旋形布置,相邻两个小格分风板9所形成的螺旋风旋向相同,这时除了大小颗粒停留时间更好控制,同时制造更方便,物料流化和移动的紊流更少、更顺畅。

67.实施例4

68.设置出风方向呈倾斜向上、并呈螺旋形布置出风孔10的小格分风板9上的旋转内圈开孔率小于旋转外圈的开孔率。

69.实施例5

70.本实施例与实施例1的区别在于:如图11所示,隔板8与分风网板3之间留有间隙b作为物料下通道21,隔板8与分风网板3之间的间隙大小为隔板8高度的0.5-5%,隔板9的上端与流化床中流化料层的上表面之间留有间隙c作为物料上通道22,隔板8的上端与流化料层上表面最高点之间的间隙大小为隔板高度的3-35%。

71.作为本实施例的进一步说明,本实施例中的流化料层的高度属于理论高度,具体位置在教科书中有明确记载,因此上述流化料层的上表面位置也属于理论位置。

72.实施例6

73.如图12所示,为了节能,流化床可设置内换热器14,因为内换热器14需要埋在流化室4的流化料层内,物料上通道22就可以开在内换热器14的上方附近,便于检查,也便于小颗粒向出口流动和翻过隔板8,也不影响内换热器14的效果使用。

74.本实用新型可以综合采用背景技术和现有流化床干燥技术的各种技术方案,以达到更好的其余组合效果,本实施例不是全部实施例表现形式,还有其余表现和组合方式,也能实现本实用新型等同效果,在此不一一举例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。