1.本实用新型涉及焦油渣处理技术领域,具体涉及一种焦油渣处理系统。

背景技术:

2.煤焦油渣是炼焦生产过程中的副产物,属于危险废弃物,如何进行无害化处理,降低焦油渣处理成本,实现其剩余利用价值至关重要。研究和实践表明,煤焦油渣作为添加剂配入配合煤参与炼焦生产,有明显的改善焦炭质量作用,且同时可实现焦油渣的循环再利用,满足国家环保政策要求。

3.现有煤焦油渣的处理方式大多是采用叉车等运输车辆将焦油渣罐运输到配入点,配入点设有带蒸汽伴热的焦油渣加料储罐,将焦油渣卸入有蒸汽伴热的加料储罐中,工作效率低,还存在职业健康安全风险和环境污染风险。

4.申请号为201920354268.3的中国实用新型专利公开了一种焦油渣后处理系统,其包括一种用于焦油渣存储和液化的液化罐,还包括与液化罐的出料口连接的研磨组件,研磨组件用于对焦油渣的固体颗粒进行破碎,研磨组件连接有输送组件,输送组件将破碎后的焦油渣输送到分离装置中,分离装置通过离心力对焦油和干渣进行分离。该方案通过研磨系统对油类物料中的颗粒、团聚结晶、粉块粉团等颗粒物进行剪切破碎,使得油类物料中的颗粒物细化,同时也可以将颗粒物中的焦油充分的释放出来,从而提高分离效果。其不足之处是与现有工艺整合度差,还会使工艺更复杂。

技术实现要素:

5.本实用新型的目的是提供一种焦油渣处理系统,克服现有技术的不足,与现有生产工艺相结合,在现有的机械化澄清槽或刮渣槽下方设置磨盘、一次研磨设备、二次研磨设备,使磨碎后的焦油渣返回机械澄清槽中,经沉淀分离后参与到原工艺后续的焦油渣处理中,提高焦油渣的处理效果,减少设备投资。

6.为了解决上述问题,本实用新型采用以下技术方案实现:

7.一种焦油渣处理系统,其特征在于,包括收渣槽、粗研机和精研泵,所述收渣槽设于机械化澄清槽或刮渣槽下方,机械化澄清槽或刮渣槽上开有排渣管与设于收渣槽顶部的进料管相连通,进料管下方设有合金磨盘,且进料管正对合金磨盘中间的进料口,合金磨盘包括上磨盘和下磨盘,其中上磨盘与收渣槽体固定连接,下磨盘通过皮带和皮带轮与减速电机相连接,下磨盘底部连接搅拌杆,搅拌杆底端设有搅拌桨;所述收渣槽底部设有蒸汽管;收渣槽底部与出料管相连通,所述出料管与粗研机进料口相连接,粗研机出料口与精研泵的进料口相连接,精研泵的出料口通过管路与机械化澄清槽或刮渣槽的进料口相连接。

8.进一步的,所述合金磨盘中的上磨盘和下磨盘各自通过安装架与收渣槽的内壁相连接,下磨盘可相对安装架旋转,上磨盘与下磨盘相对研磨面距离不大于10mm,且研磨面上设有螺旋形凸起的研磨筋,上磨盘上的研磨筋与下磨盘上的研磨筋旋转方向相反。

9.进一步的,所述蒸汽管沿收渣槽底部曲折盘设,其盘设面积不少于收渣槽底面积

的60%。

10.进一步的,所述粗研机为剪切泵、单级乳化泵、研磨泵中的任一种。

11.进一步的,所述精研泵为研磨均质泵或三级乳化泵。

12.进一步的,所述三级乳化泵为hex3均质乳化泵。

13.进一步的,所述合金磨盘的材质为硬质合金磨盘或金刚石磨盘。

14.与现有技术相比,本实用新型的有益效果是:1)全系统密封,无异味逸出;2)设备少,运行简单,设备投资少;3)与原工艺整合性好,设备现场安装,没有场地要求;4)全系统无废水,废渣产生,环保效果好;5)选用设备为成熟产品,应用风险小;6)系统可实现无人操作,全自动运行,劳动强度低;7)增加焦油产量,经济效益和社会效益明显。

附图说明

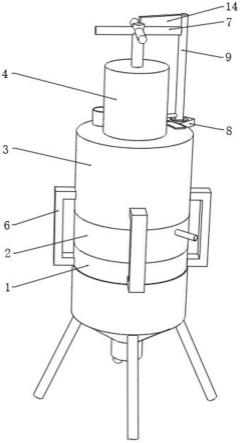

15.图1是本实用新型实施例结构示意图;

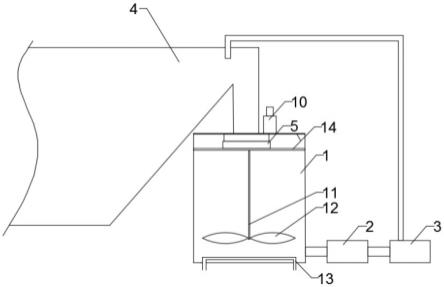

16.图2是本实用新型实施例中合金磨盘结构示意图;

17.图3是本实用新型实施例中合金磨盘表面研磨筋结构示意图;

18.图中:1-收渣槽,2-粗研机,3-精研泵,4-机械化澄清槽,5-合金磨盘,6-上磨盘,7-下磨盘,8-皮带,9-皮带轮,10-减速电机,11-搅拌杆,12-搅拌桨,13-蒸汽管,14-安装架,15-研磨筋,16-轴承。

具体实施方式

19.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

20.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.通常在此处附图中描述和显示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。

22.见图1-3,是本实用新型一种焦油渣处理系统实施例结构示意图,包括收渣槽1、粗研机2和精研泵3,收渣槽1设于机械化澄清槽4或刮渣槽下方,机械化澄清槽4或刮渣槽上开有排渣管与设于收渣槽1顶部的进料管相连通,进料管下方设有合金磨盘5,且进料管正对合金磨盘5中间的进料口,合金磨盘5包括上磨盘6和下磨盘7,其中上磨盘6与收渣槽1体固定连接,下磨盘7通过皮带8和皮带轮9与减速电机10相连接,下磨盘7底部连接搅拌杆11,搅拌杆11底端设有搅拌桨12;收渣槽1底部设有蒸汽管13;收渣槽1底部与出料管相连通,出料管与粗研机2进料口相连接,粗研机出料口与精研泵3的进料口相连接,精研泵3的出料口通过管路与机械化澄清槽4或刮渣槽的进料口相连接。该系统可对焦油渣进行三次破碎功能,破碎效果好。

23.实施例中,机械化澄清槽4刮下的焦油渣中大颗粒的部分先经合金磨盘5进行磨碎,焦油渣按箭头方向由中间进,四周出,使磨碎的焦油渣颗粒物粒径小于10mm,磨碎的同

时使焦油渣落入收渣槽下方,下方有搅拌桨12,与合金磨盘同轴并通过减速电机10驱动。收渣槽1底部有蒸汽管13,对焦油渣进行加热,加热完成后进入粗研机2,粗研机2内部设有抗磨齿轮,将油渣粗研至粒径为3mm以下,进入精研泵3,精研泵3内设有精研齿,以切割的方式将焦油渣精研,且有输送功能,精研泵3将焦油渣精研到120目(即0.2mm)以下,将焦油渣与水输送至机械澄清槽4,做沉淀分离。本系统设可配置冲洗管线,设备运行完毕,用冲洗水冲洗后流入机械化澄清槽4,防止管道设备堵塞。

24.合金磨盘5中的上磨盘6和下磨盘7各自通过安装架14与收渣槽1的内壁相连接,下磨盘7可相对安装架14旋转,上磨盘6与下磨盘7相对研磨面距离不大于10mm,且研磨面上设有螺旋形凸起的研磨筋15,上磨盘6上的研磨筋15与下磨盘7上的研磨筋15旋转方向相反。

25.蒸汽管13沿收渣槽1底部曲折盘设,其盘设面积占收渣槽1底面积的75%。粗研机2为单级乳化泵。单级乳化泵又称管线式单级分散乳化机,其采用卧式结构,在狭长的工作腔内装有一组转定子,转子定子对偶耦合,高度配合,由电机带动中间轴进行高速运转,转定子形成真空,物料从进口被吸入转定子腔内,强大动能使转子产生极高的线速度,使物料在转、定子间隙之间经过强烈的撞击、破碎、离心挤、液层摩擦、强力剪切之后飞射出去,在多种不同方向力的作用下,产生强大紊流,物料从出口流出。

26.实施例中,精研泵3为hex3均质乳化泵,hex3均质乳化泵的工作腔体内有三级转子、定子共12层组成,转、定子的齿间隙由粗到细,相同基座条件下,单位时间能够提供更好的乳化效果以及更大的处理量。ehp3工作时物料通过三级转子、定子进行逐级分散、精细、乳化,大幅提高了生产效率,是一种集混合、分散、破碎、溶解、精细、解聚、均质、乳化、输送为一体的高效型超细均质泵。为实现更好的研磨效果,合金磨盘5的材质为硬质合金磨盘或金刚石磨盘。

27.以上所述实施例仅是为详细说明本实用新型的目的、技术方案和有益效果而选取的具体实例,但不应该限制本实用新型的保护范围,凡在不违背本实用新型的精神和原则的前提下,所作的种种修改、等同替换以及改进,均应落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。