1.本实用新型涉及含尘有机废气处理设备领域,特别是一种主要运用于工业上注塑生产过程所必需的粉料及拌色流程的新型氧原子分布式含尘有机废气处理设备。

背景技术:

2.目前,在工业生产中会产生很多有机废气,废气中含有许多有害物质,如voc、烟尘及生产性粉尘等,有机废气如果随意排放,将直接导致对环境的严重污染,长此以往,更对人的身体造成难以弥补的伤害。如现有的注塑车间,一般包含注塑机、粉料机、拌色机三种设备,粉料机和拌色机在进行粉料及拌色加工过程中会产生含尘废气污染空气。为此各种废气处理装置应运而生。现有uv光氧箱及活性炭箱对于注塑生产车间有机废气的处理均采用集中收集、集中处理的模式,导致管道大,设备占地面积大、能耗大(特别是所需的大功率风机能耗非常大,也无法按生产实际所用的注塑机数量进行调节)、噪声大,工程造价高,工期时间长。车间内管道占用空间多,许多车间无法正常的布管,导致实用性较低。由于能耗大,整套处理设备的日常运行成本也非常高。

技术实现要素:

3.本实用新型的目的在于针对上述存在问题和不足,采用分布式的工程设计方案,对注塑车间中每台会产生含尘有机废气的设备(尤其是粉料机或拌色机),提供一台将净化粉尘处理和有机废气处理二合一的带氧原子模块的有机废气处理装置进行单独处理后再集中排放,该设备结构紧凑、体积小、能耗非常低,并且除尘效果好,又能使进入设备内的有机废气与氧原子模块产生的臭氧充分混合,使有机废气得到快速高效的净化处理。在对粉料机或拌色机等设备产生的废气进行快速高效的处理的同时,还具有节能、节省空间、运行成本低(可按实际生产所用的粉料机或拌色机单独使用)的实用效果。同时也有效的降低工程的造价和工期。

4.本实用新型的技术方案是这样实现的:

5.本实用新型所述新型氧原子分布式含尘有机废气处理设备,其特点是:包括至少一台废气处理装置,所述废气处理装置包括外壳体、电控箱、设置于外壳体上端部的进气口和设置于外壳体下端部的排气口、位于进气口内或外壳体内的进气风机,所述外壳体内位于进气风机的下方设有除尘过滤组件、能产生臭氧的氧原子模块及气体混合螺旋装置,所述气体混合螺旋装置能使进入外壳体内的有机废气与氧原子模块产生的臭氧快速搅乱混合,所述进气风机和氧原子模块、气体混合螺旋装置与电控箱电路连接,所述电控箱上连接有用于检测进入外壳体内废气中voc浓度的传感器探头,所述传感器探头将检测到的voc浓度数据传送至电控箱内的控制系统,控制系统根据voc浓度数据控制所述氧原子模块的臭氧输出量。

6.所述气体混合螺旋装置可以是装置于氧原子模块旁边并通过电机带动旋转的螺旋桨。优选是:所述气体混合螺旋装置包括至少两条装置于氧原子模块旁边或下方的螺旋

杆、驱动所述螺旋杆转动的驱动电机和传动组件,所述驱动电机与电控箱内控制系统电路连接,所述螺旋杆在驱动电机的作用下高速旋转使外壳体内的有机废气与氧原子模块产生的臭氧快速混合反应。优选是多条螺旋杆呈横向排布装置于氧原子模块的下方或前下方。

7.所述除尘过滤组件包括装置于外壳体内并位于进气风机与氧原子模块之间的除尘过滤模块。所述除尘过滤模块包括带滤槽的滤架及安装于滤槽处的玻璃纤维滤纸。玻璃纤维滤纸的进风面是采用较粗糙的纤维,出风面是采用较细的纤维,这种高密度的双层滤料能有效拦截尘埃粒子,具有低阻力、流量大、寿命长、过滤效率高的特点。进一步是:所述除尘过滤组件包括还包括位于氧原子模块下方的吸附处理装置,所述气体混合螺旋装置安装在所述吸附处理装置的上方。所述吸附处理装置包括上下开口的外框体、装置于外框体上下两端内的两层纳米级玻璃丝纤维棉(也叫纳米级玻璃丝纤维)及位于两层之间的蜂窝活性炭层,所述气体混合螺旋装置通过设置于两端的连接架与外框体前后两端的配合装置而可靠安装在外框体上方,所述吸附处理装置能更换地安装在外壳体内。采用由上下两层纳米级玻璃丝纤维棉及位于两层之间的蜂窝活性炭层形成的吸附处理装置的主要优点是:作业时纳米级玻璃丝纤维与受压空气摩擦产生静电,高效吸收废气中的游离粒子,在经过蜂窝活性炭,还可以通过蜂窝活性炭吸附残留的臭氧。

8.所述电控箱包括安装在外壳体上的箱体、设置于箱体上的操作显示屏,所述控制系统与传感器探头电路连接,所述操作显示屏上设有进气风机指示灯、除尘过滤模块定期清洗指示灯、活性炭定期更换指示灯、启动与停止按钮,所述控制系统上还设有活性炭定期更换控制模块,该活性炭定期更换控制模块能根据传感器探头检测到的voc浓度及臭氧输出量来判断吸附处理装置内部耗材的损耗,并在损耗达到预定峰值时通过活性炭定期更换指示灯发亮来提示更换。为进一步的保证气体流动速度和废气治理效率,所述排气口处还设有抽气风机,所述操作显示屏上还设有抽气风机指示灯。进一步是:所述外壳体的上部还设有由进气风机的排风口外侧延伸至外壳体内壁的隔板,电控箱位于隔板上方。该隔板用于防止灰尘颗粒进入电控箱内部,避免发生灰尘颗粒进入电控箱内部而导致电控箱内部配件使用寿命减短的问题。

9.进一步是:所述电控箱安装在外壳体的一侧板上,该侧板上相应的开有供操作显示屏显露的安装口,外壳体内设有走线管,防止接线时导致电控箱内的电子元器件与臭氧接触发生氧化。为使本实用新型维修及更换部件方便,所述外壳体的一侧边设有能打开的维修门及锁定维修门的锁定结构。进一步是所述外壳体上还装有电源接线箱,以方便旁边直接接入220v电源。

10.所述新型氧原子分布式含尘有机废气处理设备优选是包括多台废气处理装置、总排气管,每台粉料机或拌色机的排气管配装一台废气处理装置,各台废气处理装置的排气口与总排气管连通。

11.本实用新型所述新型氧原子分布式含尘有机废气处理设备相比现有废气处理设备的优点是:

12.一、各台废气处理装置能将有机废气处理和粉尘净化处理二合一,处理效果好,且结构紧凑、体积小,可进行分布式的工程设计方案,对每台粉料机或拌色机产生的有机废气,提供一台废气处理装置进行单独处理后再集中至总排气管排放,因此整体能耗非常低。在对粉料机或拌色机产生的废气进行快速高效的处理的同时还具有节能、节省空间、运行

成本低(可按实际生产所用的注塑机单独使用)的实用效果。同时也有效的降低工程的造价和工期。

13.二、在外壳体内设置气体混合螺旋装置,使进入外壳体内的废气与氧原子模块产生的臭氧通过气体混合螺旋装置实现快速搅乱混合及反应,大大提高了反应速度和净化效率。

14.三、本设备采用在气体混合螺旋装置的上方设置除尘过滤模块和在氧原子模块下方安装由上下两层纳米级玻璃丝纤维棉及位于两层之间的蜂窝活性炭层形成的吸附处理装置。其优点是:作业时,含尘有机废气首先进入设备首端,通过进气风机送入外壳体内后,先通过除尘过滤模块进行过滤粉尘颗粒,然后在外壳体中部集中与氧原子模块产生的臭氧进行充分混合及进行氧化还原反应。反应后向下快速流动的气体,与纳米级玻璃丝纤维摩擦产生静电,高效吸收有机废气中残留的游离粒子,并且在经过蜂窝活性炭时,蜂窝活性炭除了可进一步吸收有机废气中残留的游离粒子外,还可以通过蜂窝活性炭吸附废气中残留的臭氧,因此净化处理效果好。

15.四、设备特点:每小时只需300瓦,设备体积小、安装方便。

16.下面结合附图对本实用新型作进一步的说明。

附图说明

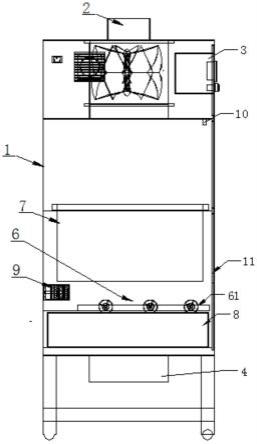

17.图1-图2为本实用新型中废气处理装置的结构示意图;

18.图3为含尘有机废气在废气处理装置内的净化处理流动示意图。

具体实施方式

19.如图1-图3所示,本实用新型所述新型氧原子分布式含尘有机废气处理设备,包括至少一台废气处理装置,所述废气处理装置包括外壳体1、电控箱3、设置于外壳体上端部的进气口2、防尘散热风扇、设置于外壳体下端部的排气口4,位于进气口2内或外壳体1内的进气风机5,防尘散热风扇用于使电控箱有效散热和防尘。所述外壳体1内位于进气风机5的下方设有除尘过滤组件、能产生臭氧的氧原子模块9及气体混合螺旋装置6,所述气体混合螺旋装置6能使进入外壳体1内的有机废气与氧原子模块9产生的臭氧快速搅乱混合,所述进气风机5和氧原子模块9、气体混合螺旋装置6与电控箱3电路连接,所述电控箱3上连接有用于检测进入外壳体内废气中voc浓度的传感器探头10,所述传感器探头10将检测到的voc浓度数据传送至电控箱3内的控制系统,控制系统根据voc浓度数据控制所述氧原子模块9的臭氧输出量。进气口可为装置于外壳体上端的两个或多个耐高温进气管形成。所述外壳体上还装有电源接线箱,以方便从旁边直接接入220v电源。本实用新型中的气体混合螺旋装置6包括至少两条装置于氧原子模块9旁边或下方的螺旋杆61、驱动所述螺旋杆61转动的驱动电机和传动组件,所述驱动电机与电控箱3内控制系统电路连接,所述螺旋杆61在驱动电机的作用下高速旋转使外壳体1内的废气与氧原子模块9产生的臭氧快速混合反应。优选是氧原子模块9安装于外壳体的一内侧壁上,多条螺旋杆61呈横向排布装置于氧原子模块9的前下方。氧原子模块9为现有能产生的臭氧的装置,在此不再详述。

20.所述除尘过滤组件包括装置于外壳体1内并位于进气风机5与氧原子模块9之间的除尘过滤模块7。所述除尘过滤模块7包括带滤槽的滤架及安装于滤槽处的玻璃纤维滤纸。

为方便清洗除尘过滤模块7,该除尘过滤模块7能拆装地装置于外壳体内。一般是在外壳体内侧壁设置限位挡环,除尘过滤模块7的滤架四周搭置于限位挡环上。进一步是:所述除尘过滤组件包括还包括位于氧原子模块9下方的吸附处理装置8,所述气体混合螺旋装置6安装在所述吸附处理装置8的上方。所述吸附处理装置8包括外框体、装置于外框体上下两端内的两层纳米级玻璃丝纤维棉及位于两层之间的蜂窝活性炭层,所述气体混合螺旋装置6通过设置于两端的连接架与外框体两端的配合装置而可靠安装在外框体上方,所述吸附处理装置8能更换地安装在外壳体1内。本实用新型一般包括多台废气处理装置、总排气管,每台粉料机或拌色机的排气管配装一台废气处理装置,(当然也可以是每两台粉料机或拌色机的排气管配装一台废气处理装置),各台废气处理装置的排气口4与总排气管连通。使用时,对每台粉料机或拌色机产生的有机废气(包括有机废气和粉尘等),提供一台本技术所述体积小的废气处理装置,粉料机或拌色机等生产设备产生的有机废气由各台废气处理装置首端耐高温进气管进入外壳体内,经进气抽风机快速送入外壳体上部的除尘过滤模块进行初次过滤粉尘,初次过滤粉尘后的有机废气进入外壳体中部集中与氧原子模块9所产生的臭氧进行氧化还原反应,臭氧依靠其强氧化性能快速分解有机废气中的有机废气(臭氧属于强氧化剂,可以与有机废气中大部分有机物发生反应,臭氧净化处理的优点很多,其反应速度非常快,处理废气方法简便,可以与多种有毒性有机物反应,并且臭氧净化在治理废气之后不会产生二次污染)。经过臭氧处理后的有机废气再经过吸附处理装置中的纳米级玻璃丝纤维棉和蜂窝活性炭对有机废气中的残留粉尘和残留臭氧进行进一步处理,处理完后通过排气口4集中排放到至总排气管中,进行集中排放。这种将臭氧净化处理有机废气和粉尘净化处理有机废气二合一设计,结构紧凑、体积小、节省空间、节省能耗、减少施工周期的同时,更达到高效快速的净化粉尘处理有机废气的实用效果,可以广泛运用于注塑生产中的含尘有机废气处理。现有技术中一个300台注塑机的注塑车间,一般配有的粉料机和拌色机约30台左右,有机废气集中处理的建设周期一般要30天,废气处理设备使用能耗是60kw每小时,占地面积约100平方米,管道占用车间的空间更大。而本设备的建设周期只要1-3天,每台设备能耗是300w每小时,每台设备能接2台粉料机或拌色机,只有0.06平方米,摆放在粉料机或拌色机旁边,几乎不占空间。

21.所述电控箱3包括安装在外壳体1上的箱体、设置于箱体上的操作显示屏,所述控制系统与传感器探头10电路连接,所述操作显示屏上设有进气风机指示灯、除尘过滤模块定期清洗指示灯、活性炭定期更换指示灯、启动与停止按钮,所述控制系统上还设有活性炭定期更换控制模块,该活性炭定期更换控制模块能根据传感器探头检测到的voc浓度及臭氧输出量来判断吸附处理装置内部耗材的损耗,并在损耗达到预定峰值时通过活性炭定期更换指示灯发亮来提示更换。所述排气口4处还设有抽气风机,所述操作显示屏上还设有抽气风机指示灯。本实用新型可通过操作显示屏实时监控voc浓度、可以设置粉粹设备使用、拌色设备使用,根据生产设备的不同,除尘过滤模块与活性炭的使用寿命周期不同,需要定时清洗除尘过滤模块和更换活性炭。所述外壳体的一侧边设有能打开的维修门及锁定维修门的锁定结构,一般是设置上、中、下三个维修门,锁定结构可以是锁栓,中间的维修门可通过上、下维修门处的锁栓来实现锁定。吸附处理装置11中的上下两层纳米级玻璃丝纤维棉及蜂窝活性炭层安装在一个上下两端开口的外框体内形成吸附箱,该吸附箱能更换地安装在外壳体内。当除尘过滤模块定期清洗指示灯亮时,说明玻璃纤维滤纸吸附的粉尘已达到

一定程度,可从外壳体一侧把维修门打开,将除尘过滤模块7取出清洗,清洗完后再装回外壳体内。当活性炭更换指示灯亮,说明吸附箱内部耗材的损耗达到峰值,可从外壳体一侧把维修门打开,将事先准备好的吸附箱进行更换。为进一步的加快有机废气处理速度,所述排气口4处还设有抽气风机,所述操作显示屏上还设有抽气风机指示灯。所述电控箱3安装在外壳体的一侧板上,该侧板上相应的开有供操作显示屏显露的安装口,外壳体内设有走线管,防止接线时导致电控箱内的电子元器件与臭氧接触发生氧化。

22.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“横向”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

23.尽管本实用新型是参照具体实施例来描述,但这种描述并不意味着对本实用新型构成限制。参照本实用新型的描述,所公开的实施例的其他变化,对于本领域技术人员都是可以预料的,这种的变化应属于所属权利要求所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。