1.本发明涉及一种热保护器用双金属片温度-位移测量装置及测量方法,主要针对于冰箱、冷柜等制冷压缩机电机用热保护器中双金属片的温度-位移变化的测量。

背景技术:

2.冰箱、冷柜等制冷器具中的压缩机电机均配有一只热保护器,当压缩机电机在堵转或运行电流较大、或压缩机机壳表面温升过高时,热保护器会自动动作以断开电路,起到保护压缩机电机的作用;断电后压缩机电机停止工作,随着压缩机电机和机壳温度下降到规定值,热保护器会自动复位重新接通电路,压缩机又开始正常工作。

3.目前市场上的冰箱、冷柜等制冷器具使用的多数为一种扁形热保护器,该热保护器中的核心元件之一是一片圆盘碟形双金属片,双金属片是一种由两层或两层以上不同金属材质复合而成,由于各层金属的热膨胀系数不同,当温度变化时,热膨胀系数较高的主动层的形变要大于热膨胀系数较低的被动层的形变;经过温度成型后的双金属片,该形变到一定程度,会经历一个突跳点产生翻转动作(业内一般称为突跳翻转,突跳点之前的形变一般称为蠕动或蠕变)。

4.热保护器中的双金属片,是因其在规定温度下发生蠕动或突跳翻转产生机械推力的来源,该机械推力推动动簧片和固定在动簧片上的动触头,使动触头和静触头分离以达到断开电路的效果。

5.在热保护器的设计阶段和初次量产前,应重点关注双金属片5的圆盘底部平面与动簧片6上设置的凸胖7最低凸缘之间的初始间距h(如图10所示),以保障双金属片5在产生动作蠕动的突跳点之前,不能与动簧片6上的凸胖7最低凸缘接触而发生早动作或误动作的情况。同理,双金属片5在复位蠕动的突跳点之前,应避免动触头和静触头的过早接触而使电路导通。

6.由于不同厂家、牌号、厚度、温度特性、成型工艺的双金属片,当本身温度变化时,在其达到突跳点之前的微量位移变化(蠕变)是有差异的,因此非常有必要在设计阶段、初次量产前,采用一个特定装置和方法来测量双金属片在升温或降温过程中因蠕动达到突跳点时的位移量。

7.为保证热保护器的正常工作,双金属片5的动作蠕变值应小于双金属片5的圆盘底部平面与动簧片6上设置的凸胖7最低凸缘之间的初始间距h;双金属片5的复位蠕变值应小于动触头和静触头分离后的间距除以一个固定的系数。

8.有鉴于此,在申请号为201710368705.2的专利文献中公开了一种断路器上双金属片的动态特性测试和温度同步测量系统,上述现有技术中的测量系统用于测量双金属片的热变形动态特征,具体包括:上位机1、数控电流源2、高速摄像机3、用于固定双金属片后并给双金属片传导电流的测试夹具装置4以及数据分析仪5;本技术与上述现有技术中的测试装置不同、测试方法也不同。

技术实现要素:

9.本发明的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的热保护器用双金属片温度-位移测量装置及测量方法。

10.本发明解决上述问题所采用的技术方案是:该热保护器用双金属片温度-位移测量装置,包括机架和激光位移传感器,其结构特点在于:还包括拖板和调温机构,所述拖板和调温机构均设置在机架上,所述激光位移传感器设置在拖板上,且激光位移传感器与调温机构上下相对设置;所述调温机构包括调温底板、双金属片放置孔、加热孔、加热管、冷却介质输入通道和冷却介质输出通道,所述调温底板设置在机架上,所述双金属片放置孔、加热孔、冷却介质输入通道和冷却介质输出通道均设置在调温底板上,所述双金属片放置孔为台阶型盲孔,所述双金属片放置孔位于加热孔的上方,所述加热管设置在加热孔内,所述加热管内设置有温度探头,所述冷却介质输入通道与冷却介质输出通道连通;所述加热管和激光位移传感器均与控制系统,所述控制系统包括可编程控制器、位移数据采集单元、测试启停控制单元、温度测控单元、数据设置显示单元和中央处理器,所述位移数据采集单元、测试启停控制单元、温度测控单元和数据设置显示单元均与中央处理器连接;所述位移数据采集单元包括信号放大处理模块和模数转换模块,所述激光位移传感器与信号放大处理模块连接,所述信号放大处理模块与模数转换模块连接,所述模数转换模块与中央处理器连接;所述测试启停控制单元包括启动按钮、停止按钮和开关信号输入模块,所述启动按钮和停止按钮均与开关信号输入模块连接,所述开关信号输入模块与中央处理器连接;所述温度测控单元包括测温模块、加温控制模块、一号数模转换模块、降温控制模块和二号数模转换模块,所述加热管的测温线与测温模块连接, 所述加热管的加热线与加温控制模块连接,所述加温控制模块与一号数模转换模块连接,所述降温控制模块与二号数模转换模块连接,所述测温模块、一号数模转换模块和二号数模转换模块均与中央处理器连接;所述数据设置显示单元包括人机界面和接口,所述人机界面通过接口与中央处理器进行双向通信。该加热孔设置在双金属片放置孔的台阶盲孔的正下方较接近的位置,便于快速导热,加热管的温度也更接近与双金属片感受到的温度。

11.进一步地,所述调温机构还包括压环、导向销和导向槽,所述加所述导向销设置在调温底板上,所述导向槽设置在压环上。压环的作用是与双金属片形成一个闭合的环形腔体,保证腔体中双金属片在动作或复位的翻转过程中,始终在这个腔体内,并使之在双金属片放置孔圆周方向的位置变动最小。

12.进一步地,当压环将双金属片压在双金属片放置孔内时,所述导向销位于导向槽内。调温底板上设置有三个圆周方向布局的导向销,与双金属片放置孔同心,起到定位压环的作用。

13.进一步地,所述调温机构还包括压板和螺钉,所述压板通过螺钉设置在调温底板上。压板通过螺钉压实压环。

14.进一步地,当压环将双金属片压在双金属片放置孔内时,所述压板与压环接触。保证压环不能有任何方向上的位移。

15.进一步地,所述冷却介质输入通道和冷却介质输出通道的两端各设置有一个接头,设置在冷却介质输入通道的输出端的接头与设置在冷却介质输出通道的输入端的接头通过弯管连接。其作用是可以通入一定流量的常温或冷却气体(或水等介质),调节降温速率。

16.进一步地,所述机架包括底板、立板、臂板和绝缘隔热板,所述立板和绝缘隔热板均设置在底板上,所述臂板设置在立板上,所述拖板设置在臂板上,所述调温机构设置在绝缘隔热板上。绝缘隔热板为非金属材料制成具有隔热、电绝缘功能。

17.进一步地,所述拖板包括燕尾固定块、燕尾滑块、螺杆压板、螺杆、螺杆手轮和螺杆台阶,所述燕尾固定块设置在臂板上,所述燕尾滑块滑动设置在燕尾固定块上,所述螺杆压板和激光位移传感器均设置在燕尾滑块上,所述螺杆的下部与燕尾固定块通过螺纹连接,所述螺杆的上部与螺杆压板贯穿,所述螺杆手轮和螺杆台阶均设置在螺杆上,且螺杆压板位于螺杆台阶与螺杆手轮之间。燕尾滑块可升降对激光位移传感器的上、下高度进行调节。

18.进一步地,本发明的另一个技术目的在于提供一种热保护器用双金属片温度-位移测量装置的测量方法。

19.本发明的上述发明目的是通过以下技术方案得以实现的。

20.一种热保护器用双金属片温度-位移测量装置的测量方法,其特点在于:所述测量方法如下:s1、确认调温底板的温度,使其处于常温或低于40℃;s2、将待测双金属片置于双金属片放置孔内;s21、拧动螺钉,松开压板,取出压环;s22、将待测双金属片置于呈台阶型盲孔的双金属片放置孔内,同时使得待测双金属片与双金属片放置孔的四周存在间隙,保证待测双金属片在双金属片放置孔内可自由活动;s23、将压环置于调温底板上,同时将导向销插入导向槽内,并确保压环与待测双金属片处于非接触的状态;s24、拧动螺钉,通过压板将压环压紧;s3、在通电状态下调整激光位移传感器的上、下方向的初始位置;s31、激光位移传感器的光斑照射在双金属片的近中心点上,目测中心点

±

1mm以内;s32、转动螺杆手轮,使得燕尾滑块在燕尾固定块上上、下移动,同时通过燕尾滑块带动激光位移传感器上、下移动;s33、激光位移传感器的数字显示窗,当数字显示绿色时,表示在规定的检测有效距离内,当数字显示红色时,表示在规定的检测有效距离外,要求数字显示绿色,同时要求基于一个随机的检测基点,螺杆顺时针方向旋转和逆时针方向旋转,数字显示均为绿色,以保证整个测试过程均在激光位移传感器的检测有效距离内;s4、测量升温过程中双金属片的位移变化;s41、检查并确认冷却管路是否关闭;s42、接通加热电路,通过加热管对调温底板进行加热;s43、当位移数据采集单元检测到待测双金属片已突跳后位移值突然变大,且没有

连续性,加热自动停止;s44、通过数据设置显示单元显示升温过程的实时温度和位移值,并生成温度-位移曲线;s5、测量降温过程中双金属片的位移变化;s51、检查并确认冷却管路是否开启;s52、冷却介质依次流经冷却介质输入通道和冷却介质输出通道对调温底板进行冷却;s53、当位移数据采集单元检测到待测双金属片已突跳后位移值突然变小,且没有连续性,停止对调温底板冷却;s54、通过数据设置显示单元显示降温过程的实时温度和位移值,并生成温度-位移曲线。

21.进一步地,通过控制系统实现控制方法如下:s1、先根据热保护器用双金属片的蠕动测试要求在人机界面设置参数,其中与位移数据测量相关的参数有数据采样周期和蠕动突跳点判断值,数据采样周期即为采样间隔时间,蠕动突跳点判断值为双金属片是否发生突跳的判断依据,与温度控制相关的设置参数有升温蠕动初始温度、升温速率、降温蠕动初始温度、降温速率,这些设置数据通过接口输入中央处理器,作为内部运算和比较控制的判断值;s2、按下启动按钮后,控制系统开始测试,如果在测试运行过程中,按下停止按钮,则可停止测试,在启动测试后,按设计要求先进行升温蠕动测试,如果升温蠕动测试开始时待测双金属片处的温度t0没有处于升温蠕动初始温度设置数据t1的精度范围内,则进行以下处理:若t0<t1,中央处理器输出高精度加温控制信号,控制加温系统对待测双金属片加温,其中加温系统由加温控制模块和一号数模转换模块构成,若t0>t1,中央处理器输出高精度降温控制信号,控制降温系统对待测双金属片降温,中央处理器内设置有一号寄存器、二号寄存器、三号寄存器和四号寄存器,当经过加温或降温的双金属片温度已处于升温蠕动初始温度设置数据t1的精度范围内,升温蠕动测试开始,中央处理器按人机界面所设置的升温速率控制加温系统进行加温,同时按人机界面所设置的采样周期对双金属片的位移数据进行采集,在第一个采样周期中所读取的位移数据将同时存入一号寄存器和二号寄存器,其中一号寄存器的数据在测试过程都保持不变,即为升温蠕动初始位移数据x1,而二号寄存器的数据将会在下一个采样周期中被新的数据所覆盖,在第二个采样周期中,数据的处理过程为:第一步将所采集的数据存入三号寄存器,第二步将三号寄存器所存的数据减去二号寄存器所存的数据,所得的差值存入四号寄存器,第三步将三号寄存器所存的数据存入二号寄存器,二号寄存器原有数据被覆盖,完成以上运算后,四号寄存器所存的差值与人机界面所设置的蠕动突跳点判断值进行比较,如果差值小于所设置的蠕动突跳点判断值,即认为双金属片没有发生突跳;反之,如果差值大于所设置的蠕动突跳点判断值,即认为双金属片已经发生突跳,如果判断双金属片没有发生突跳,则继续进行下一个采样周期,其数据运算及处理过程与第二周期相同,如果判断双金属片已经发生突跳,则停止位移数据采样,而保存在二号寄存器中的上一个采样周期的位移数据为突跳前双金属片位移数据x2,将突跳前双金属片位移数据

x2减去初始位移数据x1所得的差值即为双金属片的升温蠕动值(即

△

x=x2-x1),同时突跳点所对应的温度t2为双金属片的动作温度;s3、在升温蠕动测试过程结束后,即可进行降温蠕动测试,如果降温蠕动测试开始时待测双金属片处的温度t3没有处于降温蠕动初始温度设置数据t4的精度范围内,则进行以下处理:若t3>t4,中央处理器输出高精度降温控制信号,控制降温系统对待测双金属片降温,其中降温系统由降温控制模块和二号数模转换模块构成,若t3<t4,中央处理器输出高精度加温控制信号,控制加温系统对待测双金属片加温,中央处理器内设置有五号寄存器、六号寄存器、七号寄存器和八号寄存器,当经过降温或加温的双金属片温度已处于降温蠕动初始温度设置数据t4的精度范围内,降温蠕动测试开始,中央处理器按人机界面所设置的降温速率控制降温系统进行降温,同时按人机界面所设置的采样周期对双金属片的位移数据进行采集,在第一个采样周期所读取的位移数据将同时存入五号寄存器和六号寄存器,其中五号寄存器的数据在测试过程都保持不变,为降温蠕动初始位移数据x3,而六号寄存器的数据将会在下一个采样周期被新的数据覆盖,在第二个采样周期中,数据的处理过程为:第一步将所采集的数据存入七号寄存器,第二步将六号寄存器所存的数据减去七号寄存器所存的数据,所得的差值存入八号寄存器,第三步将七号寄存器所存的数据存入六号寄存器,六号寄存器原有数据被覆盖,完成以上运算后,八号寄存器所存的差值与人机界面所设置的蠕动突跳点判断值进行比较,如果差值小于所设置的蠕动突跳点判断值,即认为双金属片没有发生突跳;反之,如果差值大于所设置的蠕动突跳点判断值,即认为双金属片已经发生突跳,如果判断双金属片没有发生突跳,则进行下一个采样周期,其数据运算及处理过程与第二周期相同,如果判断双金属片已经发生突跳,则停止位移数据采样,而保存在六号寄存器的上一个采样周期的位移数据为突跳前双金属片位移数据x4,将降温蠕动初始位移数据x3减去突跳前双金属片位移数据x4所得的差值即为双金属片的降温蠕动值(即

△

x=x3-x4),同时突跳点所对应的温度t5为双金属片的复位温度;s4、在测试过程中,人机界面通过接口读取中央处理器所运算的位移和温度的实时数据,以及测试完成后的测试结果数据,分别为升温蠕动值、动作温度、降温蠕动值、复位温度,这些实时数据、测试结果数据通过人机界面的软件编辑形成的温度-位移曲线,均通过人机界面进行显示。

22.相比现有技术,本发明具有以下优点:将双金属片放置在一个具有加热功能的调温底板的双金属片放置孔内,通过激光位移传感器采用非接触测量方式进行测量,相对于接触式测量,本技术中采用非接触式测量可提高测试准确性。采用激光位移传感器,测量双金属片在以一定升温或降温速率的过程中,双金属片近中心点的位移变化,得出初始零点到突跳点的相对位移t(如图9a和9b);通过向冷却介质输入通道和冷却介质输出通道输入冷却介质可实现对双金属片的降温,冷却介质可为气体或液体,优选冷却介质为气体。

附图说明

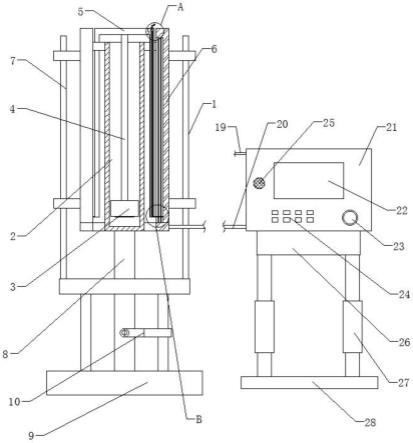

23.图1是本发明实施例的双金属片温度-位移测量装置的立体结构示意图1。

24.图2是本发明实施例的双金属片温度-位移测量装置的立体结构示意图2。

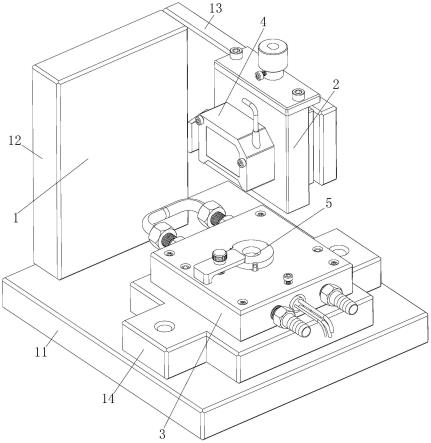

25.图3是图2中的a部放大结构示意图。

26.图4是本发明实施例的双金属片温度-位移测量装置的立体结构示意图3。

27.图5是本发明实施例的双金属片温度-位移测量装置的主视结构示意图。

28.图6是图5中的b-b剖面结构示意图。

29.图7是图5中的c-c剖面结构示意图。

30.图8是本发明实施例的双金属片温度-位移测量装置测量原理结构示意图。

31.图9a是本发明实施例的双金属片突跳前温度-位移测量装置结构示意图。

32.图9b是本发明实施例的双金属片突跳后温度-位移测量装置结构示意图。

33.图10是现有技术中的热保护器中双金属片和动簧片的安装位置示意图。

34.图11是本发明实施例的控制系统的连接关系结构示意图。

35.图12a是本发明实施例的升温蠕动测试时双金属片的变化示意图。

36.图12b是本发明实施例的降温蠕动测试时双金属片的变化示意图。

37.图13是本发明实施例的双金属片温度-位移曲线示意图。

38.图中:机架1、拖板2、调温机构3、激光位移传感器4、双金属片5、动簧片6、凸胖7、底板11、立板12、臂板13、绝缘隔热板14、燕尾固定块21、燕尾滑块22、螺杆压板23、螺杆24、螺杆手轮25、螺杆台阶26、调温底板31、压板32、螺钉33、压环34、导向销35、导向槽36、双金属片放置孔37、加热孔38、加热管39、冷却介质输入通道310、冷却介质输出通道311、弯管312、接头313、可编程控制器plc、人机界面mt、中央处理器cpu、接口rs232、一号测温线t1、二号测温线t2、一号加热线r1、二号加热线r2、信号放大处理模块il-sa、模数转换模块ad、启动按钮sb1、停止按钮sb2、开关信号输入端in、测温模块tc、加温控制模块kt、一号数模转换模块da1、降温控制模块lkf、二号数模转换模块da2。

具体实施方式

39.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

40.实施例

41.参见图1至图13所示,须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中若有引用如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

42.本实施例中的热保护器用双金属片温度-位移测量装置,包括机架1、拖板2、调温机构3和激光位移传感器4,拖板2和调温机构3均设置在机架1上,激光位移传感器4设置在拖板2上,且激光位移传感器4与调温机构3上下相对设置。通过激光位移传感器4采用非接触测量方式进行测量,若采用接触式测量的方式进行测量,因接触点有机械压力,影响检测数据,激光位移传感器4的检测口与双金属片5圆周面相对,检测点为双金属片5的近中心点。

43.本实施例中的调温机构3包括调温底板31、压板32、螺钉33、压环34、导向销35、导向槽36、双金属片放置孔37、加热孔38、加热管39、冷却介质输入通道310和冷却介质输出通道311,调温底板31设置在机架1上,双金属片放置孔37、加热孔38、冷却介质输入通道310和冷却介质输出通道311均设置在调温底板31上,双金属片放置孔37为台阶型盲孔,双金属片放置孔37位于加热孔38的正上方。

44.本实施例中的加热管39设置在加热孔38内,加热管39内设置有温度探头,冷却介质输入通道310与冷却介质输出通道311连通,加热管39和激光位移传感器4均与可编程控制器plc连接。

45.本实施例中的加导向销35设置在调温底板31上,导向槽36设置在压环34上,当压环34将双金属片5封闭在双金属片放置孔37内时,导向销35位于导向槽36内,双金属片放置孔37位于激光位移传感器4的检测口的下方,且光斑照射在双金属片放置孔37的近中心点。

46.本实施例中的压板32通过螺钉33设置在调温底板31上,当压环34将双金属片5压在双金属片放置孔37内时,压板32与压环34接触。

47.本实施例中的冷却介质输入通道310和冷却介质输出通道311的两端各设置有一个接头313,设置在冷却介质输入通道310的输出端的接头313与设置在冷却介质输出通道311的输入端的接头313通过弯管312连接,冷却介质输入通道310和冷却介质输出通道311对称设置在加热孔38的两侧,可使得调温底板31具有辅助调节降温速率功能,冷却介质可为气体或液体,在此优选气体作为冷却介质。

48.调温底板31上设置有一个放置双金属片5的呈台阶型盲孔的双金属片放置孔37,两个孔的直径与双金属片5适配,一个略大于双金属片5的直径,另一个略小于双金属片5的直径,台阶单边宽度一般设置为0.5~1.5mm,台阶高度一般设置为0.3~0.5mm;调温底板31上设置有三个圆周方向布局的导向销35,与双金属片放置孔37同心,起到定位压环34的作用;压环34的作用是与双金属片放置孔37形成一个闭合的环形腔体,保证腔体中双金属片5在动作或复位的翻转过程中,始终在这个腔体内,并使之在双金属片放置孔37圆周方向和双金属片5厚度方向的位置变动最小,压板32通过螺钉33压实压环34,保证压环34不能有任何方向上的位移。

49.调温底板31的厚度方向上设置有一个放置加热管39的呈长型盲孔设置的加热孔38,该加热孔38设置在双金属片放置孔37的台阶盲孔的正下方较接近的位置,便于快速导热,加热管39的温度也更接近与双金属片5感受到的温度,加热管39由一个螺钉固定。

50.调温底板31的厚度方向上设置有两个呈通孔设置的冷却介质输入通道310和冷却介质输出通道311,冷却介质输入通道310和冷却介质输出通道311的两端各设置有内螺纹,通过四个接头313、一根弯管312、两个螺母形成一个中空管路,其作用是可以通入一定流量的常温或冷却气体(或水等介质),调节降温速率。

51.本实施例中的机架1包括底板11、立板12、臂板13和绝缘隔热板14,立板12和绝缘隔热板14均设置在底板11上,臂板13设置在立板12上,拖板2设置在臂板13上,调温机构3设置在绝缘隔热板14上,绝缘隔热板14为非金属材料制成具有隔热、电绝缘功能。

52.本实施例中的拖板2包括燕尾固定块21、燕尾滑块22、螺杆压板23、螺杆24、螺杆手轮25和螺杆台阶26,燕尾固定块21设置在臂板13上,燕尾滑块22滑动设置在燕尾固定块21上,螺杆压板23和激光位移传感器4均设置在燕尾滑块22上,螺杆24的下部与燕尾固定块21

通过螺纹连接,螺杆24的上部与螺杆压板23贯穿,螺杆手轮25和螺杆台阶26均设置在螺杆24上,且螺杆压板23位于螺杆台阶26与螺杆手轮25之间,燕尾滑块22可升降对激光位移传感器4的上、下高度进行调节。

53.本实施例中的控制系统包括可编程控制器plc、位移数据采集单元、测试启停控制单元、温度测控单元、数据设置显示单元和中央处理器cpu(如图13所示),位移数据采集单元、测试启停控制单元、温度测控单元和数据设置显示单元均与中央处理器cpu连接。

54.本实施例中的位移数据采集单元包括信号放大处理模块il-sa和模数转换模块ad,激光位移传感器4与信号放大处理模块il-sa连接,信号放大处理模块il-sa与模数转换模块ad连接,模数转换模块ad与中央处理器cpu连接。

55.其中激光位移传感器4是应用激光技术进行测量的传感器,其优点是采用无接触方式进行测量,工作原理是根据被测双金属片5蠕动时与激光位移传感器4的相对位移的不同,使激光位移传感器4发射的红色激光射向被测双金属片5表面反射的角度也不同,不同角度的激光通过接收器镜头投射到内部陈列上的光点的位置也不同,内部陈列提取这个光点位置信号经过处理后输送到信号放大处理模块il-sa,信号放大处理模块il-sa将激光位移传感器4输入的位置信号进行放大和转换处理,输出与被测位移相关的模拟量信号,输入到模数转换模块ad,模数转换模块ad将输入的模拟量信号转换成数字量信号,送至中央处理器cpu进行运算比较处理。

56.本实施例中的测试启停控制单元包括启动按钮sb1、停止按钮sb2和开关信号输入端in,启动按钮sb1和停止按钮sb2均与开关信号输入端in连接,开关信号输入端in与中央处理器cpu连接。

57.当按下启动按钮sb1,测试启停控制单元按设计要求自动进行整个测试过程,当测试过程中需要停止测试,可按下停止按钮sb2,启动按钮sb1和停止按钮sb2信号通过开关信号输入端in转换处理后送至中央处理器cpu进行逻辑控制处理。

58.本实施例中的温度测控单元包括测温模块tc、加温控制模块kt、一号数模转换模块da1、降温控制模块lkf和二号数模转换模块da2,加热管39的测温线与测温模块tc连接, 加热管39的加热线与加温控制模块kt连接,加温控制模块kt与一号数模转换模块da1连接,降温控制模块lkf与二号数模转换模块da2连接,测温模块tc、一号数模转换模块da1和二号数模转换模块da2均与中央处理器cpu连接。

59.加热管39为具备测温和加热功能的组合器件,温度感应信号通过测温线输送至测温模块tc,其中一号测温线t1端连接测温模块tc的 端,二号测温线t2端连接测温模块tc的-端,测温模块tc将温度感应信号转换成数字量信号,输送至中央处理器cpu进行运算处理。

60.由加热管39、测温模块tc、加温控制模块kt、一号数模转换模块da1组成的硬件结合中央处理器cpu内部的软件即加温系统实现比例-积分-微分pid加温控制,通过软件设置合适的加温比例系数、积分系数、微分系数,能够达到较高的加温控制精度。

61.中央处理器cpu读取测温模块tc输入的实时温度数据,通过软件设置的比例-积分-微分pid加温调节控制后,形成高精度的加温控制数字量信号,该信号通过内部连接输送至一号数模转换模块da1,一号数模转换模块da1将数字量信号转换成模拟量信号,模拟量信号输送至加温控制模块kt,其中一号数模转换模块da1的 端连接加温控制模块kt的

ad2。

77.其中,开关信号输入端in为可编程控制器plc内部的开关量信号输入端。

78.其中,一号数模转换模块da1和二号数模转换模块da2为可编程控制器plc上面的模拟量输出插件,型号为afpx-da2。

79.其中,测温模块tc为可编程控制器plc上面的模拟量输入插件,型号为afpx-tc2。

80.其中,接口rs232为可编程控制器plc内部的通讯接口端。

81.本实施例中的热保护器用双金属片温度-位移测量方法,如下:s1、确认调温底板31的温度,使其处于常温或低于40℃;s2、将待测双金属片5置于双金属片放置孔37内;s21、拧动螺钉33,松开压板32,取出压环34;s22、将待测双金属片5置于呈台阶型盲孔的双金属片放置孔37内,同时使得待测双金属片5与双金属片放置孔37的四周存在间隙,保证待测双金属片5在双金属片放置孔37内可自由活动;s23、将压环34置于调温底板31上,同时将导向销35插入导向槽36内,并确保压环34与待测双金属片5处于非接触的状态;s24、拧动螺钉33,通过压板32将压环34压紧;s3、在通电状态下调整激光位移传感器4的上、下方向的初始位置;s31、激光位移传感器4的光斑照射在双金属片5的近中心点上,目测中心点

±

1mm以内;s32、转动螺杆手轮25,使得燕尾滑块22在燕尾固定块21上上、下移动,同时通过燕尾滑块22带动激光位移传感器4上、下移动;s33、激光位移传感器4的数字显示窗,当数字显示绿色时,表示在规定的检测有效距离内,当数字显示红色时,表示在规定的检测有效距离外,要求数字显示绿色,同时要求基于一个随机的检测基点,螺杆24顺时针方向旋转2圈和逆时针方向旋转2圈,数字显示均为绿色,以保证整个测试过程均在激光位移传感器4的检测有效距离内;s4、测量升温过程中双金属片5的位移变化;s41、检查并确认冷却管路是否关闭;s42、接通加热电路,通过加热管39对调温底板31进行加热;根据经验数据,升温速率的快慢对双金属片5突跳点的测量结果影响不大,中央处理器cpu根据数据设置显示单元所设置的升温速率控制升温系统进行升温,可按要求设定1℃/min、2℃/min、3℃/min、5℃/min,测温模块tc可以同时检测加热管39的实时温度值,同时位移数据采集单元检测激光位移传感器4的即时位移值,并保持二者对应性,s43、当位移数据采集单元检测到待测双金属片5已突跳后位移值突然变大,且没有连续性,加热自动停止;s44、通过数据设置显示单元显示升温过程的实时温度和位移值,并生成温度-位移曲线(一般紧接着s4进行测量);s5、测量降温过程中双金属片5的位移变化;s51、检查并确认冷却管路是否开启;

s52、冷却介质依次流经冷却介质输入通道310和冷却介质输出通道311对调温底板31进行冷却;根据经验数据,降温速率的快慢对双金属片5突跳点的测量结果影响不大,中央处理器cpu根据数据设置显示单元所设置的降温速率控制降温系统进行降温,可按要求设定1℃/min、2℃/min、3℃/min、5℃/min,s53、当位移数据采集单元检测到待测双金属片5已突跳后位移值突然变小,且没有连续性,停止对调温底板31冷却;s54、通过数据设置显示单元显示降温过程的实时温度和位移值,并生成温度-位移曲线。

82.本实施例中的控制系统的控制方法如下:s1、先根据热保护器用双金属片5的蠕动测试要求在人机界面mt设置参数,其中与位移数据测量相关的参数有数据采样周期和蠕动突跳点判断值,数据采样周期即为采样间隔时间,蠕动突跳点判断值为双金属片5是否发生突跳的判断依据,与温度控制相关的设置参数有升温蠕动初始温度、升温速率、降温蠕动初始温度、降温速率,这些设置数据通过接口rs232输入中央处理器cpu,作为内部运算和比较控制的判断值。

83.s2、按下启动按钮sb1后,控制系统开始测试,如果在测试运行过程中,按下停止按钮sb2,则可停止测试,在启动测试后,按设计要求先进行升温蠕动测试,(其温度控制过程如图12a所示),如果升温蠕动测试开始时待测双金属片5处的温度t0没有处于升温蠕动初始温度设置数据t1的精度范围内,则进行以下处理:若t0<t1,中央处理器cpu输出高精度加温控制信号,控制加温系统对待测双金属片5加温,若t0>t1,中央处理器cpu输出高精度降温控制信号,控制降温系统对待测双金属片5降温。

84.中央处理器cpu内设置有一号寄存器、二号寄存器、三号寄存器和四号寄存器。

85.当经过加温或降温的双金属片5温度已处于升温蠕动初始温度设置数据t1的精度范围内,升温蠕动测试开始,中央处理器cpu按人机界面mt所设置的升温速率控制加温系统进行加温,同时按人机界面mt所设置的采样周期对双金属片5的位移数据进行采集,在第一个采样周期中所读取的位移数据将同时存入一号寄存器和二号寄存器,其中一号寄存器的数据在测试过程都保持不变,即为升温蠕动初始位移数据x1,而二号寄存器的数据将会在下一个采样周期中被新的数据所覆盖。

86.在第二个采样周期中,数据的处理过程为:第一步将所采集的数据存入三号寄存器,第二步将三号寄存器所存的数据减去二号寄存器所存的数据,所得的差值存入四号寄存器,第三步将三号寄存器所存的数据存入二号寄存器,二号寄存器原有数据被覆盖,完成以上运算后,四号寄存器所存的差值与人机界面mt所设置的蠕动突跳点判断值进行比较,如果差值小于所设置的蠕动突跳点判断值,即认为双金属片5没有发生突跳;反之,如果差值大于所设置的蠕动突跳点判断值,即认为双金属片5已经发生突跳,如果判断双金属片5没有发生突跳,则继续进行下一个采样周期,其数据运算及处理过程与第二周期相同。

87.如果判断双金属片5已经发生突跳,则停止位移数据采样,而保存在二号寄存器中的上一个采样周期的位移数据为突跳前双金属片5位移数据x2,将突跳前双金属片5位移数据x2减去初始位移数据x1所得的差值即为双金属片5的升温蠕动值(如图13所示,即

△

x=x2-x1),同时突跳点所对应的温度t2为双金属片5的动作温度。

88.s3、在升温蠕动测试过程结束后,即可进行降温蠕动测试,(其温度控制过程如图12b所示),如果降温蠕动测试开始时待测双金属片5处的温度t3没有处于降温蠕动初始温度设置数据t4的精度范围内,则进行以下处理:若t3>t4,中央处理器cpu输出高精度降温控制信号,控制降温系统对待测双金属片5降温,其中降温系统由降温控制模块lkf和二号数模转换模块da2构成,若t3<t4,中央处理器cpu输出高精度加温控制信号,控制加温系统对待测双金属片5加温,其中加温系统由加温控制模块kt和一号数模转换模块da1构成。

89.中央处理器cpu内设置有五号寄存器、六号寄存器、七号寄存器和八号寄存器。

90.当经过降温或加温的双金属片5温度已处于降温蠕动初始温度设置数据t4的精度范围内,降温蠕动测试开始,中央处理器cpu按人机界面mt所设置的降温速率控制降温系统进行降温,同时按人机界面mt所设置的采样周期对双金属片5的位移数据进行采集,在第一个采样周期所读取的位移数据将同时存入五号寄存器和六号寄存器,其中五号寄存器的数据在测试过程都保持不变,为降温蠕动初始位移数据x3,而六号寄存器的数据将会在下一个采样周期被新的数据覆盖,在第二个采样周期中,数据的处理过程为:第一步将所采集的数据存入七号寄存器,第二步将六号寄存器所存的数据减去七号寄存器所存的数据,所得的差值存入八号寄存器,第三步将七号寄存器所存的数据存入六号寄存器,六号寄存器原有数据被覆盖,完成以上运算后,八号寄存器所存的差值与人机界面mt所设置的蠕动突跳点判断值进行比较,如果差值小于所设置的蠕动突跳点判断值,即认为双金属片5没有发生突跳;反之,如果差值大于所设置的蠕动突跳点判断值,即认为双金属片5已经发生突跳,如果判断双金属片5没有发生突跳,则进行下一个采样周期,其数据运算及处理过程与第二周期相同,如果判断双金属片5已经发生突跳,则停止位移数据采样,而保存在六号寄存器的上一个采样周期的位移数据为突跳前双金属片5位移数据x4,将降温蠕动初始位移数据x3减去突跳前双金属片5位移数据x4所得的差值即为双金属片5的降温蠕动值(如图13所示,即

△

x=x3-x4),同时突跳点所对应的温度t5为双金属片5的复位温度。

91.s4、在测试过程中,人机界面mt通过接口rs232读取中央处理器cpu所运算的位移和温度的实时数据,以及测试完成后的测试结果数据,分别为升温蠕动值、动作温度、降温蠕动值、复位温度,这些实时数据、测试结果数据通过人机界面mt的软件编辑形成的温度-位移曲线(如图13所示),均通过人机界面mt进行显示。

92.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本发明结构所作的举例说明。凡依据本发明专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。