1.本发明涉及半导体技术领域,特别是涉及一种半导体工艺设备。

背景技术:

2.随着半导体制程的发展,污染物的控制更加严格,对半导体清洗设备提出了更高的要求。为了保证机台内部环境的洁净度,同时避免化学药液挥发扩散进入外部环境,需要使机台内部相对于外界保持微正压。主要控制因素包括三方面:外部压力、风机过滤单元(fan filter units,ffu)、排气装置(exhaust),其中,外部压力和排气装置与厂务关系密切,风机过滤单元由机台内部控制,三个参数相互独立,共同作用于内外压差。

3.现有技术对机台内部微环境的调节方式为:在机台装机调试阶段,根据所处区域的环境压力与模块特点,先后通过调节排气装置、内外压差、风机过滤单元确定各个参数的设置范围,这些值同时也是机台的基础参数,后续不定期的进行检测,如果实际值相对设置范围发生偏移,人为进行调整修正。

4.然而,该方法不能实时检测机台内外压差,当厂务波动引起机台内外压差失衡时,如内部压力小于外部环境压力,将会导致外部污染物极易扩散进入机台内部,继而吸附于药液或传输部件,并有可能转移到晶圆表面,影响产品良率;而且,当内外压差发生变化后,无法通过自动控制排气装置或风机过滤单元的设置来使其恢复稳定,只能通过人为调节,不仅耗时耗力,而且反应时间有限,无法及时调整。

技术实现要素:

5.鉴于上述问题,提出了本发明实施例以便提供一种克服上述问题或者至少部分地解决上述问题的一种压力调控装置、压力调控方法和装置。

6.为了解决上述问题,本发明实施例公开了一种半导体工艺设备,所述半导体工艺设备包括多个工艺模块,至少一个所述工艺模块内设置有压力控制装置,所述压力调控装置包括风机过滤单元、排气装置和控制器;所述风机过滤单元和所述排气装置分别与所述控制器相连;

7.所述风机过滤单元,用于调节进入所述工艺模块内部的气体流量;

8.所述排气装置,用于调节从所述工艺模块内部排出的气体流量;

9.所述控制器,用于获取所述工艺模块的内外压差;根据所述内外压差控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

10.可选地,所述压力调控装置还包括压差计,

11.所述压差计,用于实时检测所述工艺模块的内外压差;所述压差计包括两个测量端口,一端位于所述半导体工艺设备外部,用于检测外部环境压力,另一端位于所述工艺模块内部,用于检测所述工艺模块内部压力。

12.可选地,所述工艺模块包括工艺槽,所述工艺槽位于所述工艺模块内部,用于装载

晶圆,所述压差计检测所述工艺模块内部压力的端口靠近所述工艺槽,且高度低于所述工艺槽顶部。

13.可选地,所述控制器,用于若所述压差计检测的内外压差不符合预设内外压差条件,则控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

14.可选地,所述风机过滤单元,用于通过调节输出功率,改变转速来调节所述工艺模块内部的气体进入的流量;

15.所述控制器,用于若所述内外压差小于第一预设内外压差,则控制所述风机过滤单元增大输出功率,以增加气体流量。

16.可选地,所述排气装置包括管路和隔板,所述隔板位于所述管路中间,且与所述管路横截面相配合;

17.所述排气装置,用于通过调节所述隔板的开合角度来调节所述工艺模块内部的气体排出的流量;

18.所述控制器,用于若所述内外压差值大于第二预设内外压差,则控制所述排气装置增大所述隔板开合角度;其中,所述第一预设内外压差小于所述第二预设内外压差。

19.本发明实施例还公开了一种压力调控方法,用于半导体工艺设备中的至少一个工艺模块,所述工艺模块包括用于调节进入所述工艺模块内部的气体流量的风机过滤单元以及用于调节从所述工艺模块排出的气体流量的排气装置,所述方法包括:

20.获取所述工艺模块的内外压差;

21.根据所述内外压差,控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

22.可选地,所述工艺模块还包括用于实时检测所述工艺模块的内外压差的压差计,所述方法还包括:

23.判断所述压差计检测的内外压差是否符合预设内外压差条件;

24.若符合,则等待第一预设时间后,继续获取所述压差计检测的内外压差;

25.若不符合,则控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

26.可选地,所述控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量,包括:

27.若所述内外压差小于第一预设内外压差,则控制所述风机过滤单元增大输出功率,以增加气体流量。

28.可选地,所述排气装置包括管路和隔板,所述隔板位于所述管路中间,且与所述管路横截面相配合;所述控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量,还包括:

29.若所述内外压差值大于第二预设内外压差,则控制所述排气装置增大所述隔板开合角度;其中,所述第一预设内外压差小于所述第二预设内外压差。

30.可选地,还包括:

31.在调节完成后,等待第二预设时间,继续获取所述压差计检测的内外压差。

32.本发明实施例还公开了一种压力调控装置,用于半导体工艺设备中的至少一个工

艺模块,所述工艺模块包括用于调节进入所述工艺模块内部的气体流量的风机过滤单元以及用于调节从所述工艺模块排出的气体流量的排气装置,所述压力调控装置包括:

33.压差计,用于获取所述工艺模块的内外压差;

34.控制器,用于根据所述内外压差,控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

35.可选地,所述压差计包括两个测量端口,一端位于所述半导体工艺设备外部,用于检测外部环境压力,另一端位于所述工艺模块内部,用于检测所述工艺模块内部压力。

36.本发明实施例包括以下优点:

37.在本发明实施例中,半导体工艺设备包括多个工艺模块,至少一个所述工艺模块内设置有压力控制装置,所述压力调控装置包括风机过滤单元、排气装置和控制器;所述风机过滤单元和所述排气装置分别与所述控制器相连;所述风机过滤单元,用于调节进入所述工艺模块内部的气体流量;所述排气装置,用于调节从所述工艺模块内部排出的气体流量;所述控制器,用于获取所述工艺模块的内外压差;根据所述内外压差控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。在工艺模块中配置压力调控装置,可实时监测机台内外压差,当由于外部环境或厂务波动引起机台内外压差变化时,通过控制系统判定后,向风机过滤单元与排气装置发送指令,进行反馈调节。相较于在机台装机调试阶段设置内外压差范围、风机过滤单元与排气装置,后续再人工不定期检测内外压差的方式,不仅可以快速响应,而且全程自动,避免了人为参与引起的误差。而且内外压差的动态平衡可最大程度地保证机台内部微环境的稳定,避免了外部污染物的引入与内部挥发气体的流出。

附图说明

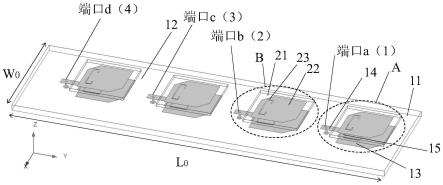

38.图1是本发明实施例提供的一种半导体工艺设备机台整体构造示意图;

39.图2是本发明实施例提供的一种压力调控装置的结构图;

40.图3是本发明实施例提供的另一种压力调控装置的结构图;

41.图4是本发明实施例提供的一种压力调控方法步骤流程图;

42.图5是本发明实施例提供的一种控制流程示意图;

43.图6是本发明实施例提供的一种压力调控装置框图。

具体实施方式

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.在实际生产过程中,由于外部环境压力与排气装置(exhaust)存在波动,将会影响机台内外压差,一旦压差出现较大变化,将会破坏内部微环境的稳定,程度严重时甚至引起产品良率显著下降。因而,需要持续监测压力的波动并及时做出调节。

46.以湿法机台为例,如图1所示为本发明实施例提供的一种机台整体构造示意图,湿法机台一般由多个模块(module)组成,每个模块都配置独立的风机过滤单元与排气装置,不同模块之间通过隔板(shutter)隔离,防止不同化学药液扩散反应产生污染。一般地,机台不同模块内部的压力主要与本模块的风机过滤单元、排气装置以及外部环境有关,良好

的内部微环境应是机台顶部的风机过滤单元向下吹扫洁净空气,携带挥发产生的化学药液蒸汽继续向下流动,机台底部侧边连接排气装置,由于该处附近压力为负,将会吸引上方的气体扩散至此,流入排气装置管路之中。风机过滤单元与排气装置不断工作,保证机台内部压力处于稳定状态。

47.然而,现有技术风机过滤单元与排气装置的调节相互独立,没有对应的反馈调节,导致当内外压差发生变化后,无法通过自动控制排气装置或风机过滤单元的设置来使其恢复稳定,只能通过人为调节,不仅耗时耗力,而且反应时间有限,无法及时调整。

48.本发明实施例的核心构思之一在于,通过在各个模块增加压力调控装置,可实时监测机台内外压差的变化,通过控制器进行判定,对风机过滤单元、排气装置进行反馈调节,实现机台内部压力的动态稳定。

49.参照图2,示出了本发明实施例提供的一种压力调控装置的结构图,所述半导体工艺设备包括多个工艺模块201,至少一个所述工艺模块201内设置有压力控制装置,所述压力调控装置包括风机过滤单元202、排气装置203和控制器(图中未示出);所述风机过滤单元202和所述排气装置203分别与所述控制器相连;所述风机过滤单元202,用于调节进入所述工艺模块201内部的气体流量;所述排气装置203,用于调节排出所述工艺模块201内部的气体流量;所述控制器,用于获取所述工艺模块201的内外压差;根据所述内外压差控制所述风机过滤单元202调节进入所述工艺模块201内部的气体流量和/或控制所述排气装置203调节排出所述工艺模块201内部的气体流量。

50.在本发明实施例中,半导体工艺设备可以包括多个工艺模块201,每个工艺模块设置有一个压力调控装置,使得每个工艺模块201可以独立控制各自工艺模块内部压力。压力调控装置包括风机过滤单元202、排气装置203和控制器,风机过滤单元202和排气装置203可以与控制器连接,可以由控制器对工艺模块201的内外压差实现判定与调节。

51.示例性地,控制器可以获取工艺模块201的内外压差;根据内外压差控制风机过滤单元202调节进入工艺模块201内部的气体流量和/或控制排气装置203调节排出工艺模块201内部的气体流量。

52.作为一种示例,如图2所示,半导体工艺设备可以为清洗机,包括工艺模块201和供液模块(cds,chemical dispense system)204。其中,晶圆的清洗在工艺模块201中完成,供液模块提供晶圆清洗的药液。

53.本领域技术人员可以理解,上述清洗机仅仅为本发明的一种示例,本发明的压力调控装置还可以应用于其它半导体设备,本发明实施例在此不做限制。

54.需要说明的是,图2中指向外部环境的虚线箭头表示工艺模块201内部压力大于外部环境压力;指向供液模块204的虚线箭头表示工艺模块201内部压力大于供液模块204的压力。其余虚线箭头表示工艺模块内部气体流向。

55.如图3所示为本发明实施例提供的另一种压力调控装置的结构图,在本发明的一种实施例中,所述压力调控装置还包括压差计304,所述压差计304,用于实时检测所述工艺模块301的内外压差;所述压差计304包括两个测量端口,一端位于所述半导体工艺设备外部,用于检测外部环境压力,另一端位于所述工艺模块301内部,用于检测所述工艺模块301内部压力。

56.示例性地,本发明实施例的半导体工艺设备可以包括多个工艺模块301,每个工艺

模块301包括一个压力调控装置。压力调控装置还可以包括压差计303,压力调控装置可以由风机过滤单元302、排气装置303、控制器(图中未示出)、压差计304组成,压差计304可以有两个测量端口,一端位于半导体工艺设备外部,用于检测外部环境压力,另一端位于工艺模块内部,用于检测工艺模块内部压力。

57.在本发明的一种实施例中,所述工艺模块包括工艺槽305,所述工艺槽305位于所述工艺模块内部,用于装载晶圆,所述压差计304检测所述工艺模块301内部压力的端口靠近所述工艺槽305,且高度低于所述工艺槽305顶部。

58.示例性地,工艺模块可以包括工艺槽305,工艺槽305提供执行工艺的平台,晶圆可以在工艺槽305中进行工艺加工。压差计303的一端测量口可以位于半导体工艺设备外面的门板上,检测外部压力变化,另一端为检测工艺模块内部压力的测量口,为了较为准确的反应工艺模块内部压力,可以位于工艺模块内部的工艺槽305中间的间隔区域,高度稍低于工艺槽305顶部。

59.作为一种示例,工艺模块可以包括工艺槽305和导轨306,导轨306可以用于机械臂的伸缩。压差计304的一端测量口可以位于半导体工艺设备外面的门板上,检测外部压力变化,另一端为检测工艺模块内部压力的测量口,为了较为准确的反应工艺模块内部压力,可以位于工艺模块内部的导轨306与工艺槽305中间的间隔区域,高度稍低于工艺槽305顶部。

60.需要说明的是,由于晶圆的工艺加工过程在工艺槽中完成,因此,工艺模块内部压力的测量口设置在工艺槽周围较能准确反应工艺模块内部压力;但是,晶圆在工艺槽的工艺加工的过程中,涉及压力变化过程,若设置在工艺槽的上方或与工艺槽高度平齐,则压差计的内部压力的测量口在测量时存在压力波动明显而造成测量不准确。将压差计的内部压力的测量口设置在高度稍低于槽体顶部的位置,可以比较合理地反映机台内部压力的分布。

61.在本发明的一种实施例中,所述控制器,用于若所述压差计304检测的内外压差不符合预设内外压差条件,则控制所述风机过滤单元302调节进入所述工艺模块301内部的气体流量和/或控制所述排气装置303调节排出所述工艺模块301内部的气体流量。

62.示例性地,当压差计304检测的内外压差不符合预设内外压差条件时,控制器可以控制风机过滤单元302调节进入工艺模块301内部的气体流量和/或控制排气装置303调节排出工艺模块301内部的气体流量。

63.例如,可以通过初期的调试,可以预先确定排气装置、风机过滤单元、内外压差等可以使工艺模块保持微正压的参数范围,并将该范围输入控制器中。半导体工艺设备开始运行后,压差计可以周期性检测机台的内外压差值(如设置周期时长为t1),并将该内外压差值传入控制器,控制器可以根据该内外压差值判断是否在设置的内外压差参数范围内,若压差计检测的内外压差值位于设置的内外压差参数范围内,则可以不执行任何动作;若压差计检测的内外压差值不在设置的内外压差参数范围内,则控制器可以控制风机过滤单元调节进入工艺模块内部的气体流量和/或控制排气装置调节排出工艺模块内部的气体流量,以使工艺模块维持微正压状态。

64.在本发明的一种实施例中,所述风机过滤单元302,用于通过调节输出功率,改变转速来调节所述工艺模块301内部的气体进入的流量;所述控制器,用于若所述内外压差小于第一预设内外压差,则控制所述风机过滤单元302增大输出功率,以增加气体流量。

65.示例性地,当控制器获取的压差计304的检测值小于第一预设内外压差,则可以控制风机过滤单元302增大输出功率,以增加气体流量。

66.作为一种示例,若控制器获取的压差计的检测值低于预设内外压差范围的最小值,则控制器可以向风机过滤单元发送指令,控制风机过滤单元增大输出功率,例如,可以使风机过滤单元调节输出功率增大幅度为5~10%,以增加工艺模块气体流量,提高工艺模块内部压力,从而降低工艺模块的内外压差。

67.在本发明的一种实施例中,所述排气装置303包括管路和隔板,所述隔板位于所述管路中间,且与所述管路横截面相配合;所述排气装置303,用于通过调节所述隔板的开合角度来调节所述工艺模块301内部的气体排出的流量;所述控制器,用于若所述内外压差值大于第二预设内外压差,则控制所述排气装置303增大所述隔板开合角度;其中,所述第一预设内外压差小于所述第二预设内外压差。

68.示例性地,排气装置303可以包括管路和隔板,隔板可以位于管路中间,且与管路横截面相配合,排气装置303可以通过调节管路中间的隔板开合角度来控制风量,例如,开合角度范围为0~90

°

,对应风量范围为0~100%。

69.作为一种示例,排气装置303的隔板的开合角度可以由机械档位调节改为电机调节,实现更加精确的控制。

70.示例性地,当控制器获取的压差计304的检测值大于第二预设内外压差时,控制器可以控制排气装置303增大隔板开合角度;其中,第一预设内外压差小于第二预设内外压差。

71.作为一种示例,第一预设内外压差可以为预设内外压差范围的最小值,第二预设内外压差可以为预设内外压差范围的最大值。

72.作为一种示例,若控制器获取的压差计的检测值大于预设内外压差范围的最大值,则控制器可以向排气装置发送指令,以使排气装置控制隔板增大开合角度,例如,可以控制排气装置阀板的开合角度增大5~10

°

,以提高工艺模块内部的气体排出的流量,降低工艺模块的内部压力,从而降低工艺模块的内外压差。

73.在本发明实施例中,如图3所示,半导体工艺设备可以为清洗机,包括工艺模块301和供液模块307(cds,chemical dispense system)。其中,晶圆的清洗在工艺模块301中完成,供液模块提供晶圆清洗的药液。

74.本领域技术人员可以理解,上述清洗机仅仅为本发明的一种示例,本发明的压力调控装置还可以应用于其它半导体设备,本发明实施例在此不做限制。

75.需要说明的是,图3中指向外部环境的虚线箭头表示工艺模块301内部压力大于外部环境压力;指向供液模块307的虚线箭头表示工艺模块301内部压力大于供液模块307的压力。其余虚线箭头表示工艺模块内部气体流向。

76.在本发明的一种实施例中,所述控制器,用于在所述控制所述风机过滤单元302调节进入所述工艺模块301内部的气体流量和/或控制所述排气装置303调节排出所述工艺模块301内部的气体流量之后,等待预设时间,继续执行获取所述工艺模块301的内外压差值;根据所述内外压差控制所述风机过滤单元302调节进入所述工艺模块301内部的气体流量和/或控制所述排气装置303调节排出所述工艺模块301内部的气体流量的步骤。

77.示例性地,在控制风机过滤单元302调节进入工艺模块内部的气体流量和/或控制

排气装置303调节排出工艺模块301内部的气体流量之后,可以先等待预设时间,再继续执行获取工艺模块301的内外压差值,根据内外压差控制风机过滤单元调节302进入工艺模块301内部的气体流量和/或控制排气装置303调节排出工艺模块301内部的气体流量的步骤。

78.作为一种示例,在控制风机过滤单元和/或排气装置调节工艺模块内部压力后,需要等待内部环境稳定再次检测内外压差,例如,设置等待时间为t2。在等待t2时间后,控制器可以根据获取的实时压差检测值,再次判定是否需要调节,如此持续,可以实现机台内外压差的动态稳定。

79.在本发明实施例中,压力调控装置应用于半导体工艺设备,所述半导体工艺设备包括多个工艺模块,所述压力调控装置设于所述工艺模块内,所述压力调控装置包括风机过滤单元、排气装置和控制器;所述风机过滤单元和所述排气装置分别与所述控制器相连;所述风机过滤单元,用于调节进入所述工艺模块内部的气体流量;所述排气装置,用于调节从所述工艺模块内部排出的气体流量;所述控制器,用于获取所述工艺模块的内外压差;根据所述内外压差控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。在工艺模块中配置压力调控装置,可实时监测机台内外压差,当由于外部环境或厂务波动引起机台内外压差变化时,通过控制系统判定后,向风机过滤单元与排气装置发送指令,进行反馈调节。相较于在机台装机调试阶段设置内外压差范围、风机过滤单元与排气装置,后续再人工不定期检测内外压差的方式,不仅可以快速响应,而且全程自动,避免了人为参与引起的误差。而且内外压差的动态平衡可最大程度地保证机台内部微环境的稳定,避免了外部污染物的引入与内部挥发气体的流出。

80.如图4所示为本发明实施例提供的一种压力调控方法步骤流程图,用于半导体工艺设备中的至少一个工艺模块,所述工艺模块包括用于调节进入所述工艺模块内部的气体流量的风机过滤单元以及用于调节从所述工艺模块排出的气体流量的排气装置,所述方法具体可以包括如下步骤:

81.步骤401,获取所述工艺模块的内外压差。

82.步骤402,根据所述内外压差,控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

83.在一种可选的实施例中,所述工艺模块还包括用于实时检测所述工艺模块的内外压差的压差计,所述方法还包括:判断所述压差计检测的内外压差是否符合预设内外压差条件;若符合,则等待第一预设时间后,继续获取所述压差计检测的内外压差;若不符合,则控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

84.在一种可选的实施例中,若所述内外压差小于第一预设内外压差,则控制所述风机过滤单元增大输出功率,以增加气体流量。

85.在一种可选的实施例中,所述排气装置包括管路和隔板,所述隔板位于所述管路中间,且与所述管路横截面相配合;若所述内外压差值大于第二预设内外压差,则控制所述排气装置增大所述隔板开合角度;其中,所述第一预设内外压差小于所述第二预设内外压差。

86.在一种可选的实施例中,在调节完成后,等待第二预设时间,继续获取所述压差计

检测的内外压差。

87.作为一种示例,如图5所示为本发明实施例提供的一种控制流程示意图:

88.s501,获取压差读值。

89.s502,判断压差是否在规定范围内。

90.例如,可以预先设置工艺模块与外部环境的压力差值范围为10~15pa,控制器可以根据获取压差读值,判断当前工艺模块与外部环境压差是否在规定范围内。

91.s503,若是,则不执行动作,等待固定时间t1。

92.例如,若当前工艺模块与外部环境压差为12pa,则在压差规定范围10~15pa内,可以不进行压力差值的调控,可以在t1时间后继续获取压差读值。

93.s504,若否,则判断压差是否变大。

94.例如,若当前压力差值不在压差规定范围10~15pa内,可以判断当前压差是否大于预设压差范围最大值15pa。

95.s505,若是,则增大排气装置的开合角度,以增大排气量。

96.例如,若当前压差值为20pa,则判断当前压差大于15pa,可以向exhaust发送指令,增大隔板开合角度,进而增大排气量,以使压差值控制在预设压差范围内。

97.s506,若否,则增大风机过滤单元的输出功率,以增大进气量。

98.若否,则表示当前压差不在预设压差范围,且压差减小。例如,若当前压差值为5pa,则判断当前压差小于预设压差范围最小值10pa,可以向风机过滤单元发送指令,增大风机过滤单元输出功率,进而增大进气量,以使工艺模块内部压力增加,控制压差值在预设压差范围内。

99.s507,等待内部环境稳定时间t2。

100.示例性地,每次调节结束后,可以等待内部环境稳定再次检测内外压差,该时间为t2。再根据获取的实时压差读值,再次判定是否需要调节,如此持续,实现机台内外压差的动态稳定。

101.参照图6,示出了本发明实施例提供的一种压力调控装置框图,一种压力调控装置601,用于半导体工艺设备中的至少一个工艺模块,所述工艺模块包括用于调节进入所述工艺模块内部的气体流量的风机过滤单元以及用于调节从所述工艺模块排出的气体流量的排气装置,所述压力调控装置具体可以包括:

102.压差计6011,用于获取所述工艺模块的内外压差;

103.控制器6012,用于根据所述内外压差,控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

104.在一种可选的实施例中,所述压差计包括两个测量端口,一端位于所述半导体工艺设备外部,用于检测外部环境压力,另一端位于所述工艺模块内部,用于检测所述工艺模块内部压力。

105.在一种可选的实施例中,所述控制器,还用于判断所述压差计检测的内外压差是否符合预设内外压差条件;若符合,则等待第一预设时间后,继续获取所述压差计检测的内外压差;若不符合,则控制所述风机过滤单元调节进入所述工艺模块内部的气体流量和/或控制所述排气装置调节从所述工艺模块内部排出的气体流量。

106.在一种可选的实施例中,所述控制器,用于若所述内外压差小于第一预设内外压

差,则控制所述风机过滤单元增大输出功率,以增加气体流量。

107.在一种可选的实施例中,所述控制器,还用于若所述内外压差值大于第二预设内外压差,则控制所述排气装置增大所述隔板开合角度;其中,所述第一预设内外压差小于所述第二预设内外压差。

108.在一种可选的实施例中,所述控制器,还用于在调节完成后,等待第二预设时间,继续获取所述压差计检测的内外压差。

109.尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

110.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

111.以上对本发明所提供的半导体工艺设备、压力调控方法和装置,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。