1.本发明涉及pcb领域,具体的说,尤其涉及一种蚀刻液冰粒化的蚀刻方法。

背景技术:

2.蚀刻是pcb板表面形成线路的关键工艺,在内层图形和外层图形步骤中都是重要工艺,可以通过蚀刻掉不需要的铜面,保留需要的铜面来制作线路图形。传统通过浸泡来进行蚀刻,侧蚀率高,现在常规采用喷淋的方式进行蚀刻,和浸泡方式相比更具优势,喷淋给予pcb板的压力促使蚀刻液渗透腐蚀不需要的铜面,降低侧蚀率。

3.具体的,蚀刻药水在喷淋作用下打击板面,但是蚀刻药水在向下微蚀过程中也会有药水向两边扩散,即蚀刻药水不仅向下咬铜,还向两边咬铜,覆盖在固化干膜下的铜也会受到影响。所以,工程师会预留一定宽度来避免侧蚀对线路的影响,线宽、线距越大,可以预留的空间就越大,但是目前pcb板的集成度越来越高,不能预留足够的空间来避免侧蚀的影响。对于ic载板,对蚀刻精度要求比较高,就目前情况而言,喷淋的侧蚀率在30%左右,侧蚀率仍然比较高,不能满足客户的要求,导致pcb板的不合格率高。另外,对于不同位置的铜层厚度不一样,均匀性差异会导致一边蚀刻不净,一边蚀刻过度的问题。

技术实现要素:

4.为了解决现有蚀刻存在侧蚀率高的问题,本发明提供一种蚀刻液冰粒化的蚀刻方法。

5.一种蚀刻液冰粒化的蚀刻方法,依次包括以下步骤:

6.将蚀刻液凝固成蚀刻冰块;

7.将蚀刻冰块粉碎割离成蚀刻冰粒;

8.将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,使喷射中的蚀刻冰粒部分液化形成喷射蚀刻液,没有液化的蚀刻冰粒和喷射蚀刻液继续喷射到pcb板上。本方法降低了侧蚀率,提高了蚀刻的精度和均匀性。

9.可选的,所述喷射的方向与pcb板垂直。提高蚀刻精度和均匀性,蚀刻效果好。

10.可选的,所述pcb板水平放置,从pcb板的上方和pcb的下方分别对pcb进行喷射蚀刻冰粒。同时对pcb板的上表面和下表面进行蚀刻,提高蚀刻的效率。

11.可选的,所述pcb板上方的喷射压强为1.5~2.0kg/cm2,所述pcb板下方的喷射压强为2.0~2.5kg/cm2。

12.可选的,采用冷冻箱将蚀刻液凝固成蚀刻冰块;

13.采用真空旋转机将蚀刻冰块粉碎割离成蚀刻冰粒;

14.通过负压机和管道将蚀刻冰粒移动到喷射装置,喷射装置将蚀刻冰粒喷射到pcb板上。操作简单、有利于降低蚀刻成本。

15.可选的,所述蚀刻冰粒的直径为0.05~0.1mm。有利于提高蚀刻效果和蚀刻的精准度。

16.可选的,在-5~0℃的温度下,将蚀刻冰块粉碎割离成蚀刻冰粒。

17.可选的,所述吹风的方向与pcb平行。

18.可选的,所述吹风的位置和pcb板之间的距离为1~3cm。

19.可选的,所述吹风,吹出的空气温度为10~15℃。

20.与现有技术相比,本发明的有益效果在于:本发明提供一种蚀刻液冰粒化的蚀刻方法,蚀刻液凝固成蚀刻冰块,蚀刻冰块粉碎割离成蚀刻冰粒,将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,蚀刻冰粒和融化后的蚀刻冰粒温度比较低,降低了侧蚀率;蚀刻冰粒对pcb板面进行击打,提高了蚀刻液向下的咬蚀速度,提高了蚀刻的精度和均匀性。

具体实施方式

21.为了详细说明本发明的技术方案,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:

23.本实施例提供一种蚀刻液冰粒化的蚀刻方法,依次包括以下步骤:

24.s1:将蚀刻液凝固成蚀刻冰块,可以采用冷冻箱将蚀刻液凝固成蚀刻冰块。

25.在3000千帕的压强下,使用冷冻箱将蚀刻液迅速凝固,将蚀刻液从液体转变为固态。

26.s2:将蚀刻冰块粉碎割离成蚀刻冰粒。

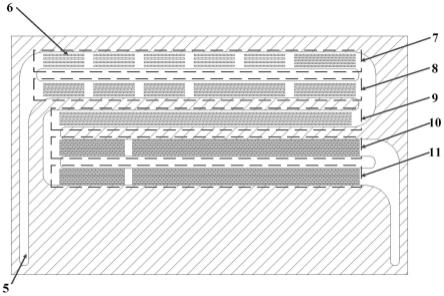

27.采用真空旋转机将蚀刻冰块粉碎割离成蚀刻冰粒,可以理解的是,可以采用其它现有设备,将蚀刻冰块粉碎切割成蚀刻冰粒。蚀刻冰粒的直径为0.05~0.1mm。制成的蚀刻冰粒放置到冷冻储存箱内保存备用。

28.s3:将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,使喷射中的蚀刻冰粒部分液化形成喷射蚀刻液,没有液化的蚀刻冰粒和喷射蚀刻液继续喷射到pcb板上。

29.通过负压机和管道将蚀刻冰粒移动到喷射装置,喷射装置将蚀刻冰粒喷射到pcb板上。喷射的方向与pcb板垂直。pcb板水平放置,从pcb板的上方和pcb的下方分别对pcb进行喷射蚀刻冰粒。pcb板上方的喷射压强为1.5~2.0kg/cm2,pcb板下方的喷射压强为2.0~2.5kg/cm2,考虑到重力的影响,pcb板下方的喷射压强需要大于pcb板上方的喷射压强,以使pcb板上表面和pcb板下表面受到蚀刻冰粒和喷射蚀刻液的压强强度基本相差不大。

30.在负压机的负压下,管道抽取蚀刻冰粒,喷射装置上的喷射口将蚀刻冰粒喷射到pcb板上,喷射口和pcb板垂直,蚀刻冰粒垂直冲击pcb板面,减弱了对两侧边的侧蚀,从而降低侧蚀率。

31.采用吹风机对喷射中的蚀刻冰粒进行吹风,吹出的空气温度为10~15℃。吹风的方向与pcb平行。

32.蚀刻冰粒在喷射到pcb板面的过程中,逐渐融化成液体,喷射蚀刻液和蚀刻冰粒的温度比较低,所以蚀刻速率会降低,又因为蚀刻冰粒不断垂直击打pcb板面且本身融化,pcb

板面上的蚀刻液受到挤压,加之垂直压力影响,垂直方向的蚀刻速率升高,而两边侧蚀方向的力度大大减弱,既能降低侧蚀率,又能确保蚀刻速度。蚀刻冰粒融化后经板面流出,在pcb板下方放置收纳槽,收纳槽用来收集蚀刻液,收纳槽连接导管在负压机作用下抽至冷冻储存箱,重复循环使用蚀刻液。

33.温度降低相当于无论是侧蚀速度还是向下咬蚀速度都下降,但是因为在固体的不断冲击下,增加了压强,与原来相比,向下咬蚀速度增大了,侧蚀速度与垂直咬蚀速度比更小,侧蚀率降低。

34.实施例2:

35.本实施例提供一种蚀刻液冰粒化的蚀刻方法,依次包括以下步骤:

36.s1:将蚀刻液凝固成蚀刻冰块,可以采用冷冻箱将蚀刻液凝固成蚀刻冰块。

37.在3000千帕的压强下,使用冷冻箱将蚀刻液迅速凝固,将蚀刻液从液体转变为固态。

38.s2:将蚀刻冰块粉碎割离成蚀刻冰粒。

39.采用真空旋转机将蚀刻冰块粉碎割离成蚀刻冰粒,可以理解的是,可以采用其它现有设备,将蚀刻冰块粉碎切割成蚀刻冰粒。蚀刻冰粒的直径为0.05~0.1mm。制成的蚀刻冰粒放置到冷冻储存箱内保存备用。

40.s3:将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,使喷射中的蚀刻冰粒部分液化形成喷射蚀刻液,没有液化的蚀刻冰粒和喷射蚀刻液继续喷射到pcb板上。

41.通过负压机和管道将蚀刻冰粒移动到喷射装置,喷射装置将蚀刻冰粒喷射到pcb板上。喷射的方向与pcb板垂直。pcb板水平放置,从pcb板的上方和pcb的下方分别对pcb进行喷射蚀刻冰粒。pcb板上方的喷射压强为1.5~2.0kg/cm2,pcb板下方的喷射压强为2.0~2.5kg/cm2,考虑到重力的影响,pcb板下方的喷射压强需要大于pcb板上方的喷射压强,以使pcb板上表面和pcb板下表面受到蚀刻冰粒和喷射蚀刻液的压强强度基本相差不大。

42.在负压机的负压下,管道抽取蚀刻冰粒,喷射装置上的喷射口将蚀刻冰粒喷射到pcb板上,喷射口和pcb板垂直,蚀刻冰粒垂直冲击pcb板面,减弱了对两侧边的侧蚀,从而降低侧蚀率。

43.采用吹风机对喷射中的蚀刻冰粒进行吹风,吹出的空气温度为10~15℃。吹风的方向与pcb平行,吹风的位置和pcb板之间的距离为1~3cm,即吹风机的吹风口与pcb板之间的距离为1~3cm。

44.在固体颗粒的蚀刻冰粒喷射至pcb板表面过程中,pcb板侧边吹风,吹出的空气温度为10~15℃,将固体颗粒的蚀刻冰粒逐渐融化成液体,因为受温度的影响,冰粒化的蚀刻液逐渐融化成液体,又因为温度较低,蚀刻液的蚀刻效率与温度有关,温度低会导致蚀刻速率较低,随着蚀刻冰粒不断的击打pcb板面的蚀刻液,促使蚀刻液不断垂直向下,而两边的侧蚀与正常相比又降低了速度,相当于间接地增大了垂直向下咬蚀的速度,减小向两侧咬蚀的速度。

45.温度降低相当于无论是侧蚀速度还是向下咬蚀速度都下降,但是因为在固体的不断冲击下,增加了压强,与原来相比,向下咬蚀速度增大了,侧蚀速度与垂直咬蚀速度比更小,侧蚀率降低。

46.实施例3:

47.本实施例提供一种蚀刻液冰粒化的蚀刻方法,依次包括以下步骤:

48.s1:将蚀刻液凝固成蚀刻冰块,可以采用冷冻箱将蚀刻液凝固成蚀刻冰块。

49.在3000千帕的压强下,使用冷冻箱将蚀刻液迅速凝固,将蚀刻液从液体转变为固态。

50.s2:将蚀刻冰块粉碎割离成蚀刻冰粒。

51.采用真空旋转机将蚀刻冰块粉碎割离成蚀刻冰粒,可以理解的是,可以采用其它现有设备,将蚀刻冰块粉碎切割成蚀刻冰粒。蚀刻冰粒的直径为0.05~0.1mm。在-5~0℃的温度下,将蚀刻冰块粉碎割离成蚀刻冰粒,避免蚀刻冰块或蚀刻冰粒融化,导致蚀刻冰粒尺寸不一致的情况。制成的蚀刻冰粒放置到冷冻储存箱内保存备用。

52.s3:将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,使喷射中的蚀刻冰粒部分液化形成喷射蚀刻液,没有液化的蚀刻冰粒和喷射蚀刻液继续喷射到pcb板上。

53.通过负压机和管道将蚀刻冰粒移动到喷射装置,喷射装置将蚀刻冰粒喷射到pcb板上。喷射的方向与pcb板垂直。pcb板水平放置,从pcb板的上方和pcb的下方分别对pcb进行喷射蚀刻冰粒。pcb板上方的喷射压强为1.5~2.0kg/cm2,pcb板下方的喷射压强为2.0~2.5kg/cm2,考虑到重力的影响,pcb板下方的喷射压强需要大于pcb板上方的喷射压强,以使pcb板上表面和pcb板下表面受到蚀刻冰粒和喷射蚀刻液的压强强度基本相差不大。

54.在负压机的负压下,管道抽取蚀刻冰粒,喷射装置上的喷射口将蚀刻冰粒喷射到pcb板上,喷射口和pcb板垂直,蚀刻冰粒垂直冲击pcb板面,减弱了对两侧边的侧蚀,从而降低侧蚀率。

55.采用吹风机对喷射中的蚀刻冰粒进行吹风,吹出的空气温度为10~15℃。吹风的方向与pcb平行,吹风的位置和pcb板之间的距离为1~3cm,即吹风机的吹风口与pcb板之间的距离为1~3cm。

56.蚀刻冰粒在喷射到pcb板面的过程中,逐渐融化成液体,喷射蚀刻液和蚀刻冰粒的温度比较低,所以蚀刻速率会降低,又因为蚀刻冰粒不断垂直击打pcb板面且本身融化,pcb板面上的蚀刻液受到挤压,加之垂直压力影响,垂直方向的蚀刻速率升高,而两边侧蚀方向的力度大大减弱,既能降低侧蚀率,又能确保蚀刻速度。蚀刻冰粒融化后经板面流出,在pcb板下方放置收纳槽,收纳槽用来收集蚀刻液,收纳槽连接导管在负压机作用下抽至冷冻储存箱,重复循环使用蚀刻液。

57.在固体颗粒的蚀刻冰粒喷射至pcb板表面过程中,pcb板侧边吹风,吹出的空气温度为10~15℃,将固体颗粒的蚀刻冰粒逐渐融化成液体,因为受温度的影响,冰粒化的蚀刻液逐渐融化成液体,又因为温度较低,蚀刻液的蚀刻效率与温度有关,温度低会导致蚀刻速率较低,随着蚀刻冰粒不断的击打pcb板面的蚀刻液,促使蚀刻液不断垂直向下,而两边的侧蚀与正常相比又降低了速度,相当于间接地增大了垂直向下咬蚀的速度,减小向两侧咬蚀的速度。

58.温度降低相当于无论是侧蚀速度还是向下咬蚀速度都下降,但是因为在固体的不断冲击下,增加了压强,与原来相比,向下咬蚀速度增大了,侧蚀速度与垂直咬蚀速度比更小,侧蚀率降低。

59.本发明提供一种蚀刻液冰粒化的蚀刻方法,蚀刻液凝固成蚀刻冰块,蚀刻冰块粉碎割离成蚀刻冰粒,将蚀刻冰粒向pcb板上需要蚀刻的区域进行喷射,同时在pcb板侧边对喷射中的蚀刻冰粒进行吹风,蚀刻冰粒和融化后的蚀刻冰粒温度比较低,降低了侧蚀率;蚀刻冰粒对pcb板面进行击打,提高了蚀刻液向下的咬蚀速度,提高了蚀刻的精度和均匀性。

60.测试验证本方法能够降低侧蚀率,选取pcb板十二块分为四组,每组三块pcb板,一组和二组的pcb板电镀后铜厚极差差异不超过3微米,然后进行图形制作,一组采用常规喷淋蚀刻液的方式进行蚀刻,二组采用本方法进行蚀刻,三组和四组的pcb板电镀后铜厚极差差异超过5微米,三组和一组一样,采用常规喷淋蚀刻液的方式进行蚀刻,四组采用本方法进行蚀刻,每块pcb板选取10个位置进行蚀刻,本次实验选择pcb板上下表面的四个角和中心位置进行蚀刻,确定每个位置的铜厚,即每组有30个蚀刻位置。

61.表1,四组数据,每组3个pcb板,每个pcb板10个位置的铜厚(微米),见下表:

[0062][0063]

表2,四组数据,每组3个pcb板,每个pcb板10个位置蚀刻后的侧蚀率(%),见下表:

[0064][0065]

对比表1和表2,对比发现,在铜厚极差差异不超过3微米的两组实验对比中,采用本发明方法进行蚀刻,侧蚀率可降低至10%左右,远远小于一组现有技术的30%;在铜厚极差差异超过5微米的两组实验对比中,采用本发明方法进行蚀刻,侧蚀率可降低至11-14%,远远小于三组现有技术的30-36%。

[0066]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0067]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实施的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。