1.本发明涉及桥梁缆索疲劳性能分析和寿命预测领域,尤其涉及一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法。

背景技术:

2.桥梁索缆体系由于环境侵蚀、荷载疲劳效应和材料的损伤退化等因素,将不可避免地出现疲劳、锈蚀以及磨损病害,从而导致抗力衰减、损伤累积,当损伤累积、性能退化到一定临界值时,往往会发生钢丝断裂、缆索失效等破坏,导致巨额的维护运营成本、交通阻塞或中断,甚至会引发桥梁坍塌等灾难性的事故。因此,缆索病害往往是腐蚀、磨损和疲劳开裂共同作用所致。

3.以往研究中的缆索性能分析与寿命评估由于未考虑腐蚀、磨损以及疲劳的耦合作用,未能很好地解释过早病害现象。因此,有必要建立一种充分考虑复杂在役环境因素的全面且快速评估缆索性能的方法,研究腐蚀-磨损耦合疲劳作用机理和失效演变过程的研究,分析各因素对在失效过程的作用和影响。本发明即针对上述问题,建立一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法。

4.目前,疲劳、腐蚀、磨损分析及寿命评估方法包括:

5.专利号201710570130.2公开了一种腐蚀疲劳耦合作用下测定钢丝寿命的试验装置及方法,

6.专利号202010227362.x公开了一种测定钢丝在不同腐蚀溶剂下疲劳寿命的试验装置及方法,

7.专利号201610566788.1公开了一种重载刮板输送机圆环链的摩擦腐蚀疲劳试验装置及方法,以上三个专利公开的评估方法均为试验方法且未考虑疲劳、腐蚀、磨损共同耦合作用。

8.专利号202010049444.x公开了一种大跨桥梁缆索系统的腐蚀疲劳寿命预测方法及系统,仅考虑腐蚀疲劳作用且不涉及裂纹扩展发展;

9.专利号202110117449.6公开了一种谱载荷下考虑磨损影响的微动疲劳寿命预测方法,仅考虑磨损疲劳作用,不涉及失效面积、可靠度等技术;

10.专利号201710975283.5公开了一种考虑磨损影响下的微动疲劳裂纹扩展寿命预测方法,仅考虑磨损疲劳作用,未考虑疲劳、腐蚀、磨损共同耦合作用,不涉及可靠度等技术。

11.综上,目前疲劳、腐蚀、磨损分析及寿命评估方法存在以下技术问题:

12.(1)现有技术主要关注了锈蚀、疲劳、磨损单一因素或腐蚀疲劳在缆索失效中的作用,对磨损、磨损疲劳研究较少且鲜有涉及腐蚀-磨损耦合疲劳,更无关于缆索腐蚀-磨损耦合疲劳的技术;

13.(2)现有技术大都侧重于缆索钢丝,忽视了钢丝和缆索性能的差异;

14.(3)现有缆索评估技术大都采用承载能力或强度作为指标,而实际在役桥梁缆索

的承载能力和强度难以定量确定或测量,评估方法的准确性无法验证。

技术实现要素:

15.技术问题:为了弥补在役桥梁缆索腐蚀-磨损耦合疲劳寿命评估方法的空白,本发明提供了一种全面、准确、高效的复杂荷载-环境下桥梁缆索易损部位腐蚀-磨损耦合疲劳机理和寿命评估方法,可实现运营环境下桥梁缆索病害分析和失效预测,从而为后续的桥梁维护、加固工作提供指导。

16.技术方案:本发明的一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法,包括以下步骤:

17.一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法,该方法包括以下步骤:

18.第一步:根据随机荷载/环境场的概率分布模型采用抽样方法生成作用样本及参数样本,并建立包含缆索的桥梁结构三维有限元整桥模型;其中,

19.参数样本包括速率公式参数、裂纹初始长度、临界裂纹长度、临界失效面积、日均车辆作用数以及缆索钢丝数量;

20.所述作用样本包括轴重、轴数、车型、车辆车道分布以及温度、风荷载作用;

21.第二步:将步骤一中所述作用样本进行组合,并将组合后的多组作用输入所述整桥模型,每一组作用样本进行一次瞬态动力学有限元分析,获得缆索易损部位应力时程;

22.第三步:根据步骤二得到的所述缆索易损部位应力时程计算出缆索易损部位的应力幅,以及根据所述步骤一中速率公式参数,计算疲劳、腐蚀、磨损各因素下易损伤部位的裂纹深度发展速率;

23.第四步:根据所述步骤三得到的裂纹深度发展速率,确定当前计算步的裂纹扩展主导因素,并由所述裂纹扩展主导因素计算当前计算步的裂纹长度增量,累加初始裂纹长度得到裂纹长度,直至裂纹长度大于等于临界裂纹长度;否则计算步增加,返回所述步骤三;

24.第五步:将所述步骤四中当前计算步裂纹长度增量和裂纹长度带入半圆形裂纹扩展模型,计算缆索裂纹扩展失效面积增量,并根据临界失效面积计算时变可靠度;

25.第六步:令时变可靠度等于零,得到计算步总数,计算步总数除以日均车辆作用数即可得到耦合疲劳寿命。

26.所述步骤三中,计算裂纹深度发展速率采用上一计算步的裂纹长度,第一计算步采用初始裂纹长度。

27.所述步骤五中,采用半圆形裂纹扩展模型,缆索失效面积为缆索内钢丝失效面积之和,缆索内钢丝失效面积之和根据如下公式计算:

[0028][0029]

其中,a为裂纹深度,h为钢丝直径,x为裂纹深度变量,ac为临界裂纹深度,n0是缆索钢丝数量。

[0030]

所述步骤六中,缆索腐蚀-磨损耦合疲劳寿命根据如下公式计算:

[0031][0032]

其中,n

ave

为日均车辆作用数,ac为缆索临界失效面积,βs(t)为时变可靠度,σ为标准差,μ为均值,f-1

()为反函数。

[0033]

所述步骤一中,抽样方法包括拉丁超立方抽样、重要性抽样以及蒙特卡洛抽样等方法。

[0034]

所述步骤一中,速率公式参数包括腐蚀、磨损以及疲劳裂纹速率公式参数。

[0035]

有益效果:本发明与现有技术相比,具有以下优点:

[0036]

第一.本技术一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法,通过步骤四考虑腐蚀、疲劳、磨损耦合作用,通过步骤一充分考虑复杂在役环境因素,能全面、快速评估缆索性能。

[0037]

第二.本技术一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法,通过步骤一根据构造建模和步骤五以钢丝失效面积之和的形式充分考虑了缆索多钢丝组成构造、通过步骤二以有限元分析考虑了缆索受力和运动特性、通过步骤二有限元分析考虑了索-梁相对运动导致的局部弯曲变形和钢丝附加弯曲应力等关键影响因素,具有较高计算精度。通过单根钢丝到缆索、由单根钢丝失效面积到缆索整体失效面积考虑组成构造,此外,有限元模型中截面参数也能考虑组成构造。有限元模型分析考虑了缆索受力和运动特性,有限元分析中提取相对运动位移以及考虑相对运动位移引起的往复弯曲应力。

[0038]

第三.本技术一种桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法,采用失效截面作为指标,可通过检测手段测量验证并修正,更具实际意义和工程应用价值。

附图说明

[0039]

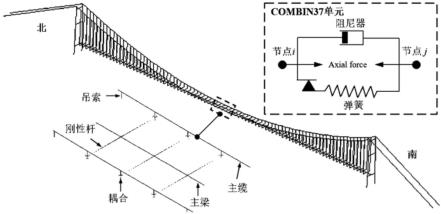

图1为悬索桥包含缆索的三维有限元模型;

[0040]

图2为不同车速下跨中吊索轴向应力时程;

[0041]

图3为不同车速下跨中吊索弯曲应力时程;

[0042]

图4为半圆形裂纹扩展模型;

[0043]

图5为疲劳、腐蚀、微动磨损下疲劳易损部位裂纹深度发展速率;

[0044]

图6为桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法数据流向图;

[0045]

图7为裂纹深度随时间的变化曲线;

[0046]

图8为跨中吊索时变可靠度及寿命。

具体实施方式

[0047]

下面结合实施例和说明书附图对本发明作进一步的说明。

[0048]

第一步:根据车辆、腐蚀、磨损等随机荷载/环境场的概率分布模型采用截断拉丁超立方体抽样、重要性抽样或蒙特卡洛抽样等方法抽样生成作用及参数样本。作用包括轴重、轴数、车型车道分布等车辆荷载作用以及温度作用、风荷载作用等其他作用;参数包括腐蚀、磨损以及疲劳裂纹速率公式参数、裂纹初始长度a0、临界裂纹长度ac、临界失效面积ac

、日均车辆作用数n

ave

、缆索钢丝数量n0。

[0049]

c为疲劳裂纹发展速率公式参数,与材料有关的系数,服从对数正态分布,其均值和变异系数分别为4.1

×

10-12

和0.5;m为疲劳裂纹发展速率公式参数,与材料有关的指数,其值为3。α和β为均蚀深度发展速率公式参数,表示均匀腐蚀率和趋势,与金属类型和腐蚀环境条件有关,对于钢丝腐蚀呈对数增长,其腐蚀趋势β=0.5;腐蚀速度α服从对数正态分布,其平均值和偏差系数分别为7.91

×

10-6

m/年和0.135。φ

max

为点蚀深度发展速率公式参数,服从gumbel分布,可由如下公式计算确定。

[0050][0051]

其中,f的均值和方差分别等于κ 0.5772ω和π2ω2/6,其中κ和ω分别是位置参数和比例参数。对于长度l0=125mm、直径h0=8mm的钢丝,其位置参数和比例参数的参考值分别为5.08和1.02;lw和h为钢丝的长度和直径。

[0052]

k为磨损深度发展速率公式参数,钢材的磨损系数的值为7

×

10-4

。考虑其随机特性,假设其服从正态分布,变异系数为0.1。f为侧向力,影响因素较多,包括钢丝直径、螺旋角、轴向变形、弯曲变形和曲率半径等。吊索钢丝间的等效法向荷载一般在40n~80n之间,这里设定为60n。

[0053]

此外,a0为初始裂纹,服从对数正态分布,其均值和变异系数分别为1

×

10-5

m和0.5。

[0054]

按照桥梁设计图纸尺寸及构造,利用有限元软件建立悬索桥包含缆索的三维有限元模型,如图1所示。桥梁主跨为1385m的双塔双索面悬索桥,主梁由单箱单室扁平流线型钢箱梁段焊接而成,桥面为正交异性桥面板结构,索面由主缆和85对竖向吊索组成,相邻吊索对中心间距为16m。吊索两端分别锚入铸铁锚头,上端通过索夹连到主缆,下端采用销栓-耳板连接到钢箱梁。主梁、桥塔等可采用beam188单元模拟,缆索采用只受拉不受压的link180单元,该单元每个节点有3个自由度。缆索初始状态根据桥梁竣工试验索力结果和竣工图中吊索、主缆的截面尺寸确定,并将其分配给相应的单元。

[0055]

第二步:将所述步骤一中车辆荷载作用以及温度作用、风荷载作用等其他作用样本组合输入整桥模型,每一组样本进行一次瞬态动力学计算以模拟实际桥梁荷载-环境作用效果。分析时打开大位移和应力刚化选项,考虑缆索的几何非线性和应力刚化效应;每个荷载子步后车辆荷载往前移动以模拟车辆的运动。

[0056]

从分析结果中提取瞬态动力学计算结果,得到缆索易损部位应力时程;缆索应力为往复轴向应力σa和索-梁相对位移引起的往复弯曲应力σb。缆索应力为往复轴向应力σa时程和索-梁相对位移时程从计算结果直接提取,如图2所示;索-梁相对位移引起的往复弯曲应力σb则由下列公式根据往复轴向应力σa时程、索-梁相对位移时程以及缆索几何材料参数计算获得,如图3所示。

[0057][0058]

其中,ec为缆索弹性模量度;θ为索-梁相对位移引起的缆索倾角,可以根据缆索长

度和两端相对位移来计算确定。

[0059]

第三步:采用雨流计数方法从缆索易损部位应力时程提取应力幅,根据当前计算步i缆索易损部位的应力幅以及所述步骤一中腐蚀、磨损以及疲劳裂纹速率公式参数样本,计算易损伤部位当前计算步疲劳裂纹深度发展速率v

f,i

、腐蚀深度发展速率v

c,i

和磨损深度发展速率v

w,i

,当前计算步裂纹深度发展速率采用上一计算步i-1裂纹长度a

i-1

,其中第一计算步裂纹长度为初始裂纹长度a0,如图4所示;疲劳裂纹深度发展速率v

f,i

、均蚀深度发展速率v

u,i

、点蚀深度发展速率v

p,i

和磨损深度发展速率v

w,i

分别如下列式子计算:

[0060][0061][0062][0063]

其中,a为裂纹深度;c和m为疲劳裂纹发展速率公式参数;n为循环次数;t为时间;δk为应力强度因子幅,由应力副计算确定;au(t)为均蚀深度;α和β为均蚀深度发展速率公式参数;t0为初始时间;a

p

(t)为点蚀深度;φ

max

为点蚀深度发展速率公式参数,可由试验确定;δaw为磨损深度;δt为时间间隔度;k为磨损深度发展速率公式参数;h为硬度;f为侧向力;a

wc

为磨损接触面积;δ为微动振幅。

[0064]

第四步:根据所述步骤三中疲劳裂纹深度发展速率v

f,i

、均蚀深度发展速率v

u,i

、均点蚀深度发展速率v

p,i

和磨损深度发展速率v

w,i

,确定当前计算步裂纹扩展主导因素,主导因素为疲劳裂纹深度发展速率v

f,i

、腐蚀深度发展速率v

c,i

和磨损深度发展速率v

w,i

最大者;并由主导因素裂纹深度发展速率计算当前计算步裂纹长度增量δai,累加初始裂纹长度a0得到裂纹长度a,直至a≥ac停止裂纹长度计算;否则计算步增加,返回所述步骤三。

[0065]

第五步:将所述步骤四中当前计算步裂纹扩展长度和裂纹长度带入半圆形裂纹扩展模型,如图5所示;计算缆索裂纹扩展失效面积增量,并根据临界失效面积计算时变可靠度;其中缆索失效面积为缆索内钢丝失效面积之和,根据下列公式计算。

[0066][0067]

其中,a为裂纹深度,h为钢丝直径,x为裂纹深度变量,ac为临界裂纹深度,n0是缆索钢丝数量。

[0068]

第六步:计算时变可靠度等于零时计算步总数,除以日均车辆作用数n

ave

即可得到耦合疲劳寿命t;缆索腐蚀-磨损耦合疲劳寿命根据下列公式计算:

[0069][0070]

其中,n

ave

为日均车辆作用数,ac为缆索临界失效面积,βs(t)为时变可靠度,σ为标

准差,μ为均值,f-1

()为反函数。

[0071]

上述桥梁缆索腐蚀-磨损耦合疲劳寿命可靠性分析方法的数据流向如图6所示。根据上述流程计算裂纹扩展深度,裂纹深度随时间的变化曲线如图7所示。由该图可知,钢丝的裂纹深度随着时间而不断地增加,相同作用时长下各裂纹深度存在显著差异。由半圆形裂纹扩展模型计算缆索裂纹扩展失效面积增量和时变可靠度计算跨中吊索的时变可靠度和寿命(更换寿命),结果如图8所示。由该图可知,考虑疲劳、腐蚀和微动磨损共同作用时,跨中吊索的耦合疲劳寿命约为16年。而腐蚀疲劳和仅疲劳作用下跨中吊索的寿命分别25年和34年。由此可知,腐蚀和微动磨损作用会显著降低缆索的使用寿命。

[0072]

上述实施例仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和等同替换,这些对本发明权利要求进行改进和等同替换后的技术方案,均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。