1.本发明涉及一种光学薄膜及材料成型领域,尤其涉及一种光学薄膜及其制备方法。

背景技术:

2.目前偏光片离型膜基材一般都使用pet材料,由于pet材料经双向拉伸后存在较大的双折射 效应,会对偏光片cross检查造成影响。目前行业的普遍做法是通过双向拉伸工艺减小pet的配向 角(《12

°

),来降低pet材料对偏光片cross检查的影响。

3.在手机屏下指纹识别手机保护贴中,目前基本采用日本toyobo的超位相差薄膜srf,因其 td幅宽上较低的配向角分布(《4

°

),按一定角度裁切后,其光轴与lcd或oled屏幕中偏光片 光轴能高度一致,有效减少了光损失量,提高了指纹识别的响应时间和准确性。现有技术通过调 整pet横向/纵向的拉伸分配比例,偏光片离型基材将pet在横向上的配向角调整至12

°

以内,来 满足行业应用。但是随着显示技术逐渐往高清晰,超清晰方向发展,偏光片点缺规格越来越严格, 12

°

的配向角已不能满足行业要求。

4.因此迫切的需要一种低位相差,高透光度,且机械性能优秀的光学薄膜来解决上述的问题。

技术实现要素:

5.为了解决上述现有技术的不足,本发明提供了一种光学薄膜及其制备方法,通过使用非晶树 酯材料彻底解决离型材料或其他各类保护膜对偏光片cross检查的干扰。

6.本发明所要解决的技术问题通过以下技术方案予以实现:

7.本发明提供了一种光学薄膜,包括至少一层的非晶树酯层,所述非晶树酯层包括非晶树酯和 增韧树酯,所述增韧树酯的添加量占所述非晶树酯层总重量的5%~30%。

8.进一步地,所述非晶树酯包括聚甲基丙烯酸甲酯,聚碳酸酯,环烯烃共聚物,环烯烃聚合物 中任一一种,所述增韧树酯包括烯烃类弹性体或丙烯酸类弹性体中任一一种。

9.进一步地,所述非晶树酯层包括添加剂,添加剂包括紫外线阻隔剂,抗静电剂,抗老化剂, 阻燃剂中任一一种或多种。

10.进一步地,所述紫外线阻隔剂的添加量占所述非晶树酯层总重量的20%以下。

11.进一步地,所述光学薄膜包括至少一层涂层。

12.进一步地,所述光学薄膜包括三层非晶树酯层。

13.进一步地,所述光学薄膜厚度为5um~1000um。

14.进一步地,所述光学薄膜的透光度在88%以上,所述光学薄膜的雾度小于10%,所述光学薄 膜的拉伸强度大于35mpa,所述光学薄膜的断裂伸长率大于3%。

15.进一步地,所述光学薄膜的位相差re小于30nm。

16.一种上述光学薄膜的制备方法,至少包括如下步骤:

17.s1、预处理,将非晶树酯干燥,干燥温度80~90度,干燥时间大于4小时,所述干燥

后的非 晶树酯含水率小于50ppm;

18.s2、混料,将增韧树酯和添加剂加入所述干燥后的非晶树酯中进行混合均匀,得到树酯混合 物;

19.s3、挤出成膜,将所述树酯混合物通过挤出机熔融挤出、冷却辊冷却、收卷成膜,挤出温度 控制在260~280度,冷却辊温度控制在80~100度。

20.本发明提供了一种光学薄膜及其制备方法,通过使用非晶树酯材料完全消除离型材料或其他 各种保护膜对偏光片cross检查的影响性;因为非晶树酯材料的各向同性,也不存在应用于手机保 护贴等需要考虑裁切角度的问题。通过在非晶树酯材料中添加增韧树酯成分,来解决非晶树酯材 料易破裂的问题,避免在下游应用过程中出现破膜或者断裂问题。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

22.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明, 本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含 义。

23.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的 示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数 形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、 步骤、操作、器件、组件和/或它们的组合。

24.下面结合实施例对本发明进行详细的说明。

25.一种光学薄膜,包括至少一层的非晶树酯层,所述非晶树酯层包括非晶树酯和增韧树酯,所 述增韧树酯的添加量占所述非晶树酯层总重量的5%~30%。

26.具体地,本发明使用非晶树酯作为主体树酯,所述非晶树酯为非结晶性树酯, 分子形状、分子相互排列为无序状态的树酯,由于非晶材料极低的双折射,各向同性的特点,其 不存在配向角,可以完全消除离型材料对偏光片cross检查的影响,所述偏光片cross检查即偏光 片缺陷检查,将两张偏光片光轴呈90

°

交错,让光线完全被偏光片吸收,从而呈现全黑的状态,故 而偏光片使用的离型材料必须是各向同性的非晶材料,或者光轴与偏光片光轴高度一致的结晶取 向材料;因为非晶材料的各向同性,也不存在应用于手机保护贴等需要考虑裁切角度的问题,所 以能很好的应用于偏光片离型膜或者手机屏下指纹解锁保护膜。为了解决非晶薄膜材料,如pmma 等易破裂的问题,避免在下游应用过程中出现破膜或者断裂问题,加入了所述非晶树酯层总重量 占比5%~30%的增韧树酯,有效提升了非晶树酯层的机械强度和韧性。

27.进一步地,所述非晶树酯包括pmma,pc,coc,cop中任一一种,所述增韧树酯包括烯烃 类弹性体或丙烯酸类弹性体中任一一种。

28.具体地,所述非晶树酯材料可选的包括pmma(聚甲基丙烯酸甲酯),pc(聚碳酸酯),coc (环烯烃共聚物),cop(环烯烃聚合物)中任一一种,从原材料成本角度考虑,所述非晶树酯 材料优选择pmma。所述增韧树酯包括选自烯烃类弹性体或丙烯酸类弹性体中任一一

种,具体地, 所述烯烃类弹性体包括乙烯丙烯共聚物,α烯烃共聚物等;丙烯酸类弹性体如共聚的甲基丙烯酸甲 酯-丁二烯-苯乙烯(mbs),乙稀甲基丙烯酸,乙稀丙烯酸甲酯等。

29.进一步地,所述非晶树酯层包括添加助剂,添加剂包括紫外线阻隔剂,抗静电剂,抗老化剂, 阻燃剂中任一一种或多种。

30.具体地,根据需要添加添加助剂,所述助剂包括紫外线阻隔剂,抗静电剂,抗老化剂,阻燃 剂中任一一种或多种。其中紫外线阻隔剂选自包括苯并三唑类、二苯甲酮类、和环状亚氨基酯类 中任一一种或多种。

31.进一步地,所述紫外线阻隔剂的添加量为20%以内。

32.具体地,为了控制所述光学薄膜在380nm波长的紫外阻隔率大于80%,作为优选,所述紫外 线阻隔剂的添加量占所述非晶树酯层总重量的10%-20%。

33.进一步地,所述光学薄膜包括至少一层涂层。

34.具体地,所述光学薄膜用于离型膜的基材,所述离型膜还需在所述光学薄膜上涂覆功能层, 如离型涂层或硬化涂层,提高所述光学薄膜与其它涂层之间的附着力,可以在所述光学薄膜的非 晶树酯层一侧表面或两侧表面涂覆涂层,所述涂层由水性涂布液涂覆形成,所述水性涂布液为聚 酯树酯、聚氨酯树酯或聚丙烯酸类树酯中任一一种。

35.具体地,所述非晶树酯层由非晶树酯、增韧树酯和添加剂共混熔融挤出成膜,所述非晶树酯 层包括55-95份的非晶树酯,5-35份的增韧树酯,和0-20份的添加剂混合制得。

36.进一步地,所述光学薄膜包括三层非晶树酯层。

37.具体地,所述光学薄膜包括单层非晶树酯层结构,也可以多层非晶树酯层结构;当存在多层 非晶树酯层结构时,优选具有三层非晶树酯层结构。当所述光学薄膜仅有单层非晶树酯层时,非 晶树酯、增韧树酯以及助剂均在同一层。当所述光学薄膜具有三层非晶树酯层结构时,采用三层 共挤,得到的光学薄膜包括位于中间的芯层和位于芯层两侧表面的表面层,其中芯层由非晶树酯、 增韧树酯以及助剂组成,而表面层仅由非晶树酯、增韧树酯组成,将助剂加在芯层,可以避免添 加剂的析出,确保更好的信赖性。

38.进一步地,所述光学薄膜厚度为5um~1000um,所述光学薄膜的透光度为88%以上,所述光 学薄膜的雾度小于10%,如果雾度大于10%,则薄膜材料的清晰度将受影响,所述光学薄膜的拉 伸强度大于35mpa,所述光学薄膜的断裂伸长率大于3%;所述光学薄膜的位相差re小于30nm。 如果拉伸强度过低,断裂伸长率过小,则薄膜特别容易破裂。

39.具体地,所述光学薄膜厚度没有特别限定,为了适用于偏光片离型膜中的使用,优选所述光 学薄膜厚度为5um~1000um,所述光学薄膜的透光度为88%以上,所述光学薄膜的雾度小于7%, 所述光学薄膜的拉伸强度大于35mpa,所述光学薄膜的断裂伸长率大于3%;所述光学薄膜的位相 差re小于30nm。

40.一种所述的光学薄膜的制备方法,至少包括如下步骤:

41.s1、预处理,将非晶树酯干燥,干燥温度80~90度,干燥时间大于4小时,所述干燥后的非 晶树酯含水率小于50ppm;

42.s2、混料,将增韧树酯和添加剂加入所述干燥后的非晶树酯中进行混合均匀,得到树酯混合 物;

43.s3、挤出成膜,将所述树酯混合物通过挤出机熔融挤出、冷却辊冷却、收卷成膜,挤出温度 控制在260~280度,冷却辊温度控制在80~100度。

44.具体地,首先将非晶树酯进行干燥,干燥温度80~90度,干燥时间4小时以上,确保含水率 小于50ppm,然后将增韧树酯材料、助剂添加到非晶树酯中进行混合均匀(或者将非晶树酯与其它 添加成分混合均匀后进行干燥处理),然后通过挤出机熔融挤出,挤出温度控制在260~280度,冷 棍温度控制在80~100度,熔体经冷棍冷却成膜后收卷。

45.当步骤s1中非晶树酯的含水率大于50ppm时,树酯中水分含量过高,在高温时导致薄膜易发 生降解,并造成缺陷。

46.当步骤s3中的挤出温度低于260度,则树酯塑化不充分,则成膜厚度外观会有影响;如果挤 出温度高于280度,则树酯熔体黏度下降,影响成膜性,并且会导致树酯一定程度的降解。因为 是非晶树酯,冷辊的温度不会对薄膜的结晶度造成影响,冷辊的温度主要是为了控制薄膜的外观 状况,冷辊温度低于80度,则膜面会出现纵向条纹,冷辊温度高于100度,则会造成一定程度的 粘辊现象。

47.另外,为提高薄膜在下游加工时与涂层材料之间的附着力(如涂布离型剂或硬化层时),可 在薄膜收卷前进行电晕处理,提高薄膜的达因值到44dyn以上。特别地,为提高薄膜材料与其它 涂层的附着力,也可以在薄膜上涂布一层涂层,该涂层一般为水性聚氨酯或丙烯酸树酯材料,固 含量在5~10%之间,所述水性涂层涂料还包括硬化剂,消泡剂,纳米级开口剂,其余成分则为作 为溶剂的纯水。其中,所述涂层的涂布厚度没有特别的限制,一般涂层厚度(干厚)为50nm~1um, 干燥温度为120~150℃。作为涂布工艺,可以将涂布液涂布在薄膜表面经烘箱干燥后制得;但当需 要涂布很薄的涂层时,可以将经冷棍后的片材进行1.5~3.5倍左右的纵向拉伸,再将涂布液涂布在 纵向拉伸片材上,再经1.5~3.5倍横向拉伸制得,由于底涂溶液和薄膜一起拉伸,可以使涂层变得 更薄,以达到降低成本的目的。

48.一种离型膜,所述离型膜的基材为上述的光学薄膜。

49.具体地,所述离型膜包括至少一层基材以及若干涂层组成,所述离型膜的基材为上述光学薄 膜,并根据需求在光学薄膜表面涂覆硬化涂层或离型涂层,所述离型膜用于偏光片,手机平板电 脑保护膜等光学材料。

50.通过具体的实施例进行进一步说明:

51.实施例1:

52.s1、预处理,取90份的非晶树酯,所述非晶树酯为pmma树酯,将所述非晶树酯干燥,干 燥温度80~90度,干燥时间6小时,所述干燥后的非晶树酯含水率20ppm;

53.s2、混料,将10份的丙烯酸类弹性体增韧树酯加入所述干燥后的非晶树酯中进行混合均匀, 得到树酯混合物,所述增韧树酯为日本钟渊的m-210,所述增韧树酯的添加比为10%;

54.s3、挤出成膜,将所述树酯混合物通过挤出机熔融挤出、冷却辊冷却、涂覆涂层并收卷得到 所述光学薄膜,挤出温度控制在270度,冷却辊温度控制在90度,冷却后对所述薄膜一侧表面涂 覆厚度为500nm的固含量在5~10%水性聚氨酯涂层,并经过120度的烘箱干燥,收卷得到厚度为 38um的光学薄膜a1。

55.实施例2

56.实施例2与实施例1的区别在于,所述增韧树酯的添加比为20%,得到光学薄膜a2。

57.实施例3

58.实施例3与实施例1的区别在于,所述增韧树酯的添加比为5%,得到光学薄膜a3。

59.实施例4

60.实施例4与实施例1的区别在于,所述增韧树酯的添加比为30%,得到光学薄膜a4。

61.实施例5

62.实施例5与实施例1的区别在于,所述紫外线阻隔剂的添加比为5%,得到光学薄膜a5。

63.实施例6

64.实施例6与实施例1的区别在于,所述紫外线阻隔剂的添加比为15%,得到光学薄膜a6。

65.实施例7

66.实施例7与实施例1的区别在于,所述混料过程中,非晶树酯干燥后的含水率为50ppm,得 到光学薄膜a7。

67.实施例8

68.实施例8与实施例1的区别在于,所述混料过程中,非晶树酯干燥后的含水率为100ppm,得 到光学薄膜a8。

69.实施例9

70.实施例9与实施例1的区别在于,所述挤出成膜过程中,挤出温度为260度,得到光学薄膜 a9。

71.实施例10

72.实施例10与实施例1的区别在于,所述挤出成膜过程中,挤出温度为280度,得到光学薄膜 a10。

73.实施例11

74.实施例11与实施例1的区别在于,所述挤出成膜过程中,挤出温度为300度,得到光学薄膜 a11。

75.实施例12

76.实施例12与实施例1的区别在于,所述挤出成膜过程中,冷却辊的温度为100度,得到光学 薄膜a12。

77.实施例13

78.实施例13与实施例1的区别在于,所述挤出成膜过程中,冷却辊的温度为120度,得到光学 薄膜a13。

79.实施例14

80.实施例14与实施例1的区别在于,所述挤出成膜过程中,冷却后在薄膜一侧均涂覆一层厚度 为50nm的涂层,得到光学薄膜a14。

81.实施例15

82.实施例15与实施例1的区别在于,所述挤出成膜过程中,冷却后在薄膜一侧均涂覆一层厚度 为1000nm的涂层,得到光学薄膜a15。

83.实施例16

84.实施例16与实施例1的区别在于,所述挤出成膜过程中,冷却后在薄膜两侧均涂覆一层涂层, 得到光学薄膜a16。

85.实施例17

86.所述光学薄膜有三层非晶树酯层,

87.s1、预处理,取90份的非晶树酯,所述非晶树酯为pmma树酯,将所述非晶树酯干燥,干 燥温度80~90度,干燥时间6小时,所述干燥后的非晶树酯含水率20ppm;

88.s2、混料,芯层按照如下配比混合原料:将10份的增韧树酯加入所述干燥后的非晶树酯中进 行混合均匀,得到树酯混合物,所述增韧树酯为日本钟渊的m-210,所述增韧树酯的添加比为10%; 表面层按照如下配比混合原料:将10份的增韧树酯加入所述干燥后的非晶树酯中进行混合均匀, 得到树酯混合物,所述增韧树酯为日本钟渊的m-210,所述增韧树酯的添加比为10%;

89.s3、挤出成膜,将所述芯层和表面层原料树酯混合物通过挤出机三层共挤、冷却辊冷却、涂 覆涂层并收卷得到表面层 芯层 表面层的三层非晶树酯层的光学薄膜,挤出温度控制在270度, 冷却辊温度控制在90度,冷却后对所述光学薄膜表面层一侧表面涂覆厚度为500nm的涂层,并经 过120度的烘箱干燥,收卷得到厚度为125um的光学薄膜a17。

90.实施例18

91.实施例18与实施例1的区别在于,

92.s3、挤出成膜,将所述树酯混合物通过挤出机熔融挤出、冷却辊冷却、涂覆涂层并收卷得到 所述光学薄膜,挤出温度控制在270度,冷却辊温度控制在90度,冷却后对所述薄膜一侧表面进 行电晕处理,收卷得到的光学薄膜a18。

93.实施例19

94.实施例19与实施例1的区别在于,非晶树酯为聚碳酸酯,增韧树酯为聚烯烃,收卷得到的光 学薄膜a19。

95.实施例20

96.实施例20与实施例1的区别在于,非晶树酯为环烯烃共聚物,增韧树酯为乙稀甲基丙烯酸(杜 邦8920增韧树酯),收卷得到的光学薄膜a20。

97.实施例21

98.实施例21与实施例1的区别在于,非晶树酯为环烯烃聚合物,增韧树酯为乙稀丙烯酸甲酯(韩 国sk ax8900),收卷得到的光学薄膜a21。

99.对比例1

100.对比例1与实施例1的区别在于,

101.所述增韧树酯的添加比为0%,收卷得到的光学薄膜s1。

102.对比例2

103.对比例2与实施例1的区别在于,

104.所述增韧树酯的添加比为1%,收卷得到的光学薄膜s2。

105.对比例3

106.对比例3与实施例1的区别在于,

107.所述增韧树酯的添加比为40%,收卷得到的光学薄膜s3。

108.对比例4

109.常规做法,采用pet树酯作为主体树酯制备的光学薄膜。

110.常规pet薄膜的制备方法,将pet树酯在100℃~140℃的温度进行干燥2~6小时,将含水率 控制在50ppm以下,以280℃~300℃温度经模头进行熔融挤出,以20℃~25℃冷

辊冷却后,先以 80℃~110℃进行纵向3~3.5倍的拉伸,再以100℃~120℃用拉幅机进行横向3~4倍的拉伸,再以 180℃~240℃的温度进行热处理,同时对纵向进行5%左右的松弛,以进行薄膜的应力释放,最后进 行收卷,得到厚度为38um的光学薄膜s4。

111.测试方法:

112.1.透光度,haze;沿着薄膜横向方向每间隔30cm,裁剪5cm*5cm大小样本,使用德国byk 透射雾影仪,测量薄膜的透过率和haze;

113.2.拉伸强度,断裂伸长率:分别沿着薄膜横向和纵向每间隔30cm分别裁切1.5cm*15cm大 小样本,使用劳埃德(lloyd)ls5型号拉伸机测量薄膜的横向和纵向的拉伸强度和断 裂伸长率;

114.3.位相差re:沿着薄膜横向方向每间隔30cm,裁剪5cm*5cm大小样本,用日本王子公司的 kobra-wpr光学特性测量机测量位相差值re;

115.4.外观:通过常光或强光光照,肉眼观察薄膜表面有无点状,条状,面状缺陷和斑纹。

116.◎

,外观优秀;

117.○

,外观良好;

118.δ,外观一般;

119.×

,外观较差。

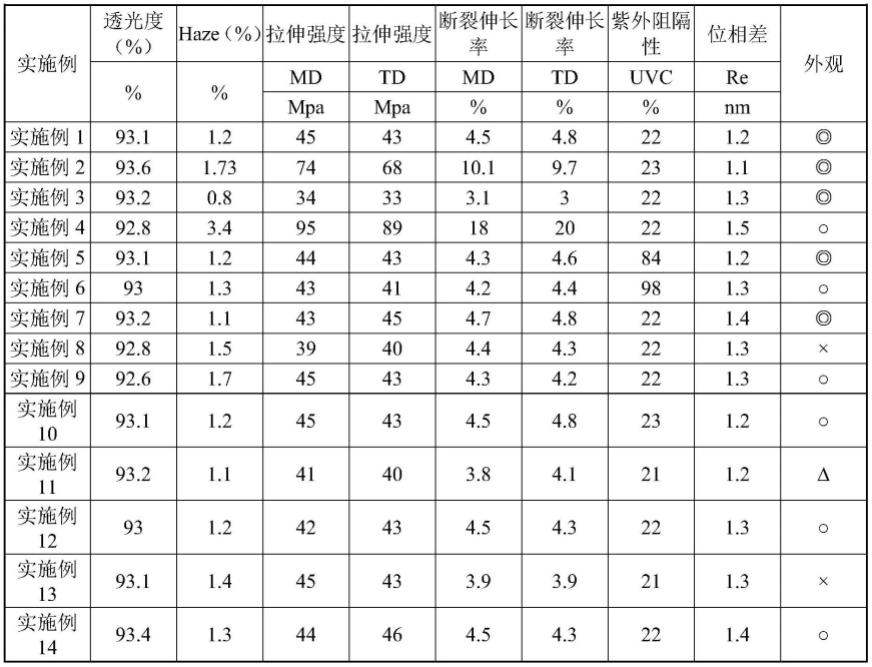

120.测得的实验数据如表1所示:

121.表1

122.[0123][0124]

将上述实施例1,实施例2,实施例3,实施例4,对比例1和对比例4制备得到的薄膜进行 不同程度的拉伸,并进行相关性能的测试,得到表2。

[0125]

表2

[0126][0127][0128]

根据上述实验数据可知,本发明提供的光学薄膜具有极低的位相差,通过使用非

晶树酯材料 完全消除离型材料或其他各种保护膜对偏光片cross检查的影响性;因为非晶树酯材料的各向同性, 也不存在手机保护贴裁切角度的问题,且具有优异的拉伸强度和断裂伸长率,通过在非晶树酯材 料中添加增韧树酯成分,来解决非晶树酯材料易破裂的问题,避免在下游应用过程中出现破膜或 者断裂问题。

[0129]

由表1数据可以看出,实施例1-4,采用非晶树酯作为主树酯制备得到的光学薄膜,相较于pet 之类等常规树酯,几乎不存在位相差,能很好等解决应用在离型膜或保护膜中对cross检查的影响 性。不添加增韧树酯的情况下制得的光学薄膜拉伸强度较差,容易在后期使用中出现断裂等问题, 随着增韧树酯含量的升高,材料的拉伸强度和断裂伸长率逐渐变大。同时可以发现材料的haze随 着增韧树酯的添加而出现增长,故为避免材料的haze超出使用范围,增韧剂的添加量应考虑haze 的变化;超过20%添加量以后,能看出雾度有明显的变化,但在30%添加量以内,雾度都在7%规 格以内。实施例5-6可以看出,添加了一定量的紫外线吸收剂,可以有效的提高紫外阻隔性。实施 例8中非晶树酯的含水率较高,当非晶树酯的含水率超过50ppm时,在高温时挤出等过程中导致 薄膜易发生降解,并造成外观的缺陷。实施例11和13可以看出,挤出温度和冷却辊的温度过高 时,均容易造成光学薄膜在成膜过程中出现缺陷,导致光学薄膜的外观变差。实施例19-21可以看 出,采用非晶树酯制备得到的光学薄膜,位相差均在30nm以下。从对比例可以看出,当增韧树酯 含量小于5%时,光学薄膜的拉伸强度不足,在后续使用过程中很容易出现破裂等缺陷,而当增韧 树酯含量超过30%时,光学薄膜成型存在困难,导致制备的光学薄膜外观缺陷严重,难以使用。

[0130]

由表2数据可以看出,采用非晶树酯作为主树酯制备得到的光学薄膜,相较于pet之类等常 规树酯,几乎不存在位相差,且在经过不同程度的拉伸后,均保持了稳定且较小的位相差,各向 同性优异。

[0131]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本 发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进 等,均应包含在本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。