1.本发明涉及一种用于多组分构件的制造方法,该多组分构件在其表面上通过电镀被金属涂覆。

2.本发明还涉及一种这样的多组分构件。

3.本发明还涉及一种复合构件,该复合构件由基体和多组分构件构成并且其中多组分构件安装在基体中。

背景技术:

4.电镀涂覆的构件是普遍已知的。通常,可电镀的塑料被用于这些构件。“可电镀”是指,在电镀过程中将多个金属层施加到相应塑料的外侧。这样的塑料(通常也称为电镀亲和的塑料)被广泛用于工业用途。在专业圈中,一些这样的塑料是以abs、pc/abs和pa的缩写而已知的。

5.为了进行电镀,多组分构件的外侧的一部分(即接触区域)借助于接触元件而电接触。随后,金属沉积物在该构件的外侧上进行电化学均匀沉积。这些沉积物形成电镀层。然而因为接触元件(即电极,通常是尖针)贴靠该构件表面并且在该区域中产生电压峰值,所以接触元件所贴靠的表面区域没有被涂覆或涂覆不均匀。

6.尽管在许多情况下这种做法是足够令人满意的。但是这在接触区域处于可见区域(即在以后使用构件时仍然处于可见的区域)的构件中是不可接受的。更确切地说,在电极被移除后或多或少都会发生可见表面的损坏。在这些区域中能够看见位于金属层下方的塑料。

7.在现有技术中,例如为了制造涂覆有铬的装饰环(已经镀过铬的黄铜环)会将其插入注塑模具中并用塑料包覆注塑。

8.黄铜环的制造过程中尺寸波动相对较大。由此在进一步处理时造成各种制造问题。

9.例如热塑料组分的过度注塑以及黄铜环在注塑模具中的固定可能不是最佳的。此外可能还会出现高的脱模力,从而导致在装饰表面(a表面)上出现明显的标记。从而结果上产生相对较大并且通常是不可计算的次品。半成品(黄铜环)在制造过程中非常昂贵。由于出现次品,在下游过程中随后可能产生大量很难再利用的“贵重废料”。

技术实现要素:

10.本发明的目的在于,提供消除现有技术问题的可能性。

11.该目的通过具有权利要求1的特征的制造方法来实现。该目的还通过具有权利要求6的特征的多组分构件来实现。该目的还通过具有权利要求11的特征的复合构件来实现。

12.在从属权利要求中列出了其他有利措施,这些措施可以相互组合以实现其他优点。

13.该目的是通过一种制造方法实现的,其中:

14.将导电的插入元件插入到第一注塑模具中并且在此用耐电镀的第一塑料包覆注塑插入元件的第一部分,使得插入元件在第一接触区域中要么仅用第一塑料的薄层包覆注塑,要么完全不被包覆注塑,并且

15.其中将在第一部分用第一塑料包覆注塑的插入元件固定在第二注塑模具中,并且在此用能够电镀的第二塑料包覆注塑与插入元件的第一部分互补的插入元件的第二部分,

16.并且其中用第二塑料包覆注塑,使得插入元件在第二接触区域中用第二塑料的外侧齐平地封闭,并且

17.其中将用第一塑料和第二塑料包覆注塑的插入元件从第二注塑模具中取出,在第一接触区域中借助于接触针刺穿薄层而接触或者直接接触插入元件,并且在这种状态下通过电镀将金属层施加到第二塑料的外侧和第二接触区域上。

18.术语“可电镀”已经得到了解释。耐电镀尤其是指,电镀时通过塑料的化学性质不能将金属层施加在相应的塑料的外侧上。因此表面就不会被侵蚀,也不会产生视觉缺陷。

19.根据本发明已知,在100%处于可见区域的构件情况下,所需的接触总是可见的,或者该构件必须用注塑模具再次包覆注塑。

20.在薄层的情况下,第一接触区域中的层具有最大0.5mm的层厚度。层厚度通常介于0.1mm与0.4mm之间的范围内。当插入元件在第一接触区域中完全不被包覆注塑时,则第一接触区域优选是可公开接触的。

21.根据本发明,通过电镀在第二接触区域中通过覆盖的、电镀施加的金属层将插入元件完全覆盖(所谓的“外延生长”)。这提供了视觉上有吸引力的、完全没有损坏的表面。

22.根据本发明,借助于接触针直接接触不能电镀的部件,或者例如用电极直接刺穿不能电镀的部件的薄皮。

23.根据本发明,所需的电流因此藉由构件的内部传导。该接触借助于接触针在可电镀的塑料方面和可传导的插入元件方面得到确保。本发明提供了最小的电流流出表面,使得该电流流出表面可以由于与流程相关的层沉积而被封闭。

24.尤其借助于本发明提供了具有高质量装饰表面的、可靠且可复制的多组分构件。借助于本发明保证了工艺的可靠性并且降低了制造成本。

25.第一部分可以从第一个注塑模具中取出,然后插入第二个注塑模具中并固定在那里。这种转移可以借助于例如转盘、滑架、立方体、借助于堆叠技术或借助于其他转移技术进行。注塑模具。在这种情况下,插入元件可以在用第一塑料包覆注塑与用第二塑料包覆注塑之间保留在基部中(coreback-technik,回芯技术)。

26.优选地,插入元件由金属、黄铜或具有高导电性的材料构成。

27.由此尤其可以实现较高的电流传导性。

28.插入元件也可以不染色。替代性地,可以将插入元件染成与第一塑料相同的颜色。当插入元件在第一接触区域中完全不被包覆注塑并且因此基底材料保持可见时,染色是特别有利的。颜色尤其可以是黑色。另一方面,当在第一接触区域存在薄层时,则通常不需要染色。在这种情况下,插入元件因此可以具有其自然颜色。

29.第一塑料通常是热塑料或热固性塑料或弹性体,例如聚碳酸酯。第二塑料通常也是热塑料,但通常是不同类型的热塑料。第二塑料例如可以是可电镀的abs、聚碳酸酯abs或

聚酰胺。

30.该目的此外还通过一种多组分构件实现,其中该多组分构件具有导电的插入元件,该插入元件具有第一部分以及与第一部分互补的第二部分,并且其中:

31.用耐电镀的第一塑料包覆注塑插入元件的第一部分,使得插入元件在第一接触区域中要么仅用第一塑料的薄层包覆注塑,要么完全不被包覆注塑,并且

32.并且用能够电镀的第二塑料包覆注塑插入元件的第二部分,使得插入元件用第二塑料的外侧齐平地封闭,并且其中将金属层施加在第二塑料的外侧和第二接触区域上。

33.通过该制造方法实现的有优点也可以传递到多组分构件上。多元件构件的有利设计方案和通过这些有利设计方案实现的优点与制造方法所实现的优点相同。

34.该目的还通过一种复合构件实现,该复合构件具有基体和如上所述的多组分构件,其中该多组分构件安装在基体中,使得第一接触区域在视觉上被基体覆盖。

35.通过多组分构件和制造方法实现的优点也可以传递到构件上。

36.基体本身可以是一体式的。但是基体也可以由多个组成部分构成。唯一决定性的是,该基体在视觉上覆盖第一接触区域。

附图说明

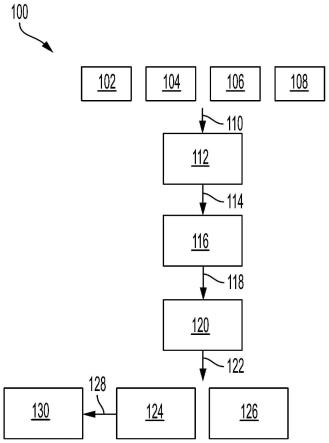

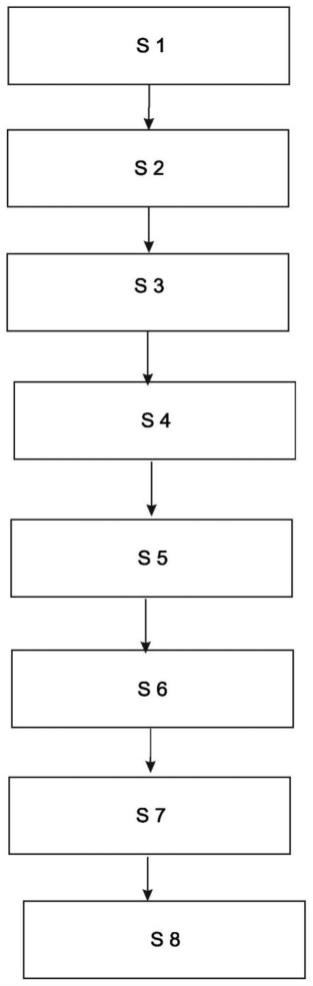

37.本发明的其他特征、特性和优点由以下参照附图的描述中得出。这些附图示意性地示出:

38.图1:示出流程图,

39.图2:示出部分包覆注塑的插入元件,

40.图3:示出图2中的插入元件的细节,

41.图4:示出图2的替代性的设计方案,

42.图5:示出完全包覆注塑的插入元件,

43.图6:示出图5中的插入元件的细节,

44.图7:示出电镀后的插入元件,以及

45.图8:示出复合构件。

具体实施方式

46.为了制造多组分构件,首先在根据图1的步骤s1中将导电的插入元件1(参见图2)插入第一注塑模具2中。插入元件1例如可以由金属、尤其由黄铜或由导电材料构成。

47.当插入元件1位于第一注塑模具2、尤其注塑模具的腔中时,在步骤s2中用第一塑料3将插入元件1的第一部分1a包覆注塑。第一塑料3是耐电镀的。例如该塑料可以是电绝缘的。相应的塑料是普遍已知的。第一塑料3优选地是热塑料或热固性塑料或弹性体,例如聚碳酸酯。

48.插入元件1具有第一接触区域4。第一接触区域4是插入元件1的第一部分1a的组成部分。插入元件1在第一接触区域4中要么完全不被包覆注塑(参见图3),要么仅用第一塑料3的薄层包覆注塑(参见图4)。在后一种情况下,存在最大0.5mm的范围内的层厚度d。

49.插入元件1可以不染色或染成与第一塑料3相同的颜色。在插入元件1在第一接触区域4中用第一塑料3的薄层包覆注塑时,则插入元件尤其可以是不染色的,并且在该插入

元件在第一接触区域4中没有被包覆注塑时,则可以被染色为第一塑料3的颜色。

50.优选地,插入元件1在第一接触区域4中逐渐变细(对应于图2至图4中的图示)。这种变细可以对应于图2至图4中的图示是线性的。然而比线性变细更强烈或更缓和的变细也是可能的。

51.如果需要,将在其第一部分1a中用第一塑料3包覆注塑的插入元件1在步骤s3中从第一注塑模具2、尤其注塑模具2的腔中取出,并插入到第二注塑模具5、尤其第二注塑模具腔中。但是在任何情况下,都将插入元件1在步骤s4中固定在第二注塑模具5中。

52.当插入元件1位于第二注塑模具5中时,在步骤s5中用第二塑料6将插入元件1的第二部分1b包覆注塑。图5示出插入元件1的对应状态。

53.插入元件1的第二部分1b与插入元件1的第一部分1a互补。第一部分1a和第二部分1b因此相互补充以形成整个插入元件1。第二塑料6是可电镀的。相应的塑料是普遍已知的。第二塑料6优选是热塑料,例如abs、聚碳酸酯abs或聚酰胺。

54.插入元件1用第二塑料6包覆注塑,使得插入元件1在第二接触区域7中用第二塑料6的外侧齐平地封闭。这点在图6中示出。

55.优选地,插入元件1在第二接触区域7中逐渐变细(对应于图5和图6中的图示)。这种变细可以对应于图5和图6中的图示是线性的。然而比线性变细更强烈或更缓和的变细也是可能的。

56.在也用第二塑料6包覆注塑后,在步骤s6中将插入元件1从第二注塑模具5中取出。在随后的步骤s7中,在第一接触区域4中借助于接触针8接触插入元件1。如果插入元件1在第一接触区域4中没有被包覆注塑,则进行直接接触。如果存在薄层,则薄层在接触的范围内被刺穿。

57.图7示出在插入元件1与接触针8接触后的状态。在该状态下,在步骤s8中将金属层9施加在第二塑料6的外侧和第二接触区域7上。通过电镀施加最后的金属层9。

58.在电镀之后,可以将以这种方式制造的多组分构件(对应于图8中的图示)作为复合构件的组成部分安装到复合构件的基体10中。

59.如图8所示,安装尤其可以这样进行,即使得第一接触区域4在视觉上被基体10覆盖。

60.本发明具有许多优点。尤其在复合构件的框架内第一接触区域4可以被覆盖,使得第一接触区域在多组分构件的安装状态下是不可见的。在电镀后不需要额外的包覆注塑。借助于接触针8的接触是成熟的技术并且可以可靠地确保接触。一方面,第二接触区域7非常小并且另一方面在电镀时被涂覆。因此该接触区域对肉眼而言是不可见的。

61.本发明是广泛适用的。相应配备的多组分构件可以用于例如机动车辆的内部区域和外部区域、家用电器、娱乐电子设备等。

62.附图标记列表

[0063]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

插入元件

[0064]

1a

ꢀꢀꢀꢀꢀꢀꢀꢀ

插入元件的第一部分

[0065]

1b

ꢀꢀꢀꢀꢀꢀꢀꢀ

插入元件的第二部分

[0066]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一注塑模具

[0067]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一塑料

[0068]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接触区域

[0069]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二注塑模具

[0070]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二塑料

[0071]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接触区域

[0072]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接触针

[0073]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属层

[0074]

10

ꢀꢀꢀꢀꢀꢀꢀꢀ

基体

[0075]dꢀꢀꢀꢀꢀꢀꢀꢀꢀ

层厚度

[0076]

s1至s8

ꢀꢀꢀꢀ

步骤

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。