1.本技术涉及功率转换装置。

背景技术:

2.作为转换功率输出方式的功率转换装置,一般有将交流功率转换为直流功率的ac/dc转换器(alternate current/direc current converter)、从直流功率转换为交流功率的逆变器(inverter)、使输入电压和输入电流的电平变化的dc/dc转换器等。这些功率转换装置大多是具备半导体开关元件的结构。

3.半导体开关元件具有电流仅在一个方向上流过的二极管、适于处理大电流的晶闸管、作为能在高开关频率下动作的功率半导体开关元件的功率晶体管。半导体开关元件中,特别是功率晶体管被用于汽车、冰箱、空调等广泛领域。在功率晶体管中,存在igbt(insulated gate bipolar transistor:绝缘栅双极型晶体管)、mos-fet(metal-oxide―semiconductor field-effect transistor:金属氧化物半导体场效应晶体管),这些功率晶体管根据各种用途被区分使用。

4.近年来,碳化硅(sic:silicon carbide)和氮化镓(gan:gallium nitride)作为半导体开关元件的材料受到关注与使用传统硅(si:silicon)的半导体开关元件相比,由这些材料形成的半导体开关元件在导通状态下的半导体开关元件的电阻值更低,能够降低功率损耗。另外,电子饱和速度较高,导通和关断状态的切换很快,能够降低功率损耗。

5.与硅相比,使用碳化硅或氮化镓的半导体开关元件能在更高温的环境下驱动。然而,确定半导体开关元件的动作极限温度,如果超过该动作极限温度仍继续驱动,则半导体开关元件有可能损坏。

6.半导体开关元件的温度在半导体开关元件中的功率损耗增加的驱动、即在功率转换装置输出大功率的情况、提高开关频率进行驱动的情况等中上升。

7.另外,半导体开关元件的温度也依赖于配置有功率转换装置的环境。功率转换装置具备冷却半导体开关元件等发热体的冷却器,但冷却器的冷却介质的温度根据配置有功率转换装置的环境而变高。因此,半导体开关元件的温度进一步上升。特别地,由于使冷却介质流入冷却器的装置的故障等,如果冷却介质的流入停止,则无法从冷却器排出热量,半导体开关元件等的温度有时会急剧连续上升。

8.在这种情况下,通过停止功率转换装置,能够使半导体开关元件的温度和冷却介质的温度冷却。然而,例如,搭载于汽车的电动助力转向装置中所使用的功率转换装置控制对汽车的转向进行辅助的电动机,在汽车的驾驶过程中无法使功率转换装置停止,即使半导体开关元件处于高温状态,也需要继续驱动功率转换装置,而不使半导体开关元件损坏。

9.如上所述,根据功率转换装置的驱动条件、配置环境等,有可能上升到半导体开关元件损坏的温度(以下称为动作极限温度)。因此,为了防止半导体开关元件达到动作极限温度,并持续驱动功率转换装置,需要在适当的驱动条件、配置环境下驱动功率转换装置。特别地,需要在构成功率转换装置的半导体开关元件的配置环境中,通过在短时间内识别

流过冷却器的冷却介质的流入停止的情况或冷却介质消失的情况即异常状态,并变更功率转换装置的驱动条件来进行控制,从而避免半导体开关元件达到损坏温度。

10.以往,与功率转换装置中的半导体开关元件的配置环境相关联地提出了如下技术:由于流过冷却器的冷却介质的流入停止,半导体开关元件等的温度以恒定的温度上升率持续急剧上升,有可能达到半导体开关元件的动作极限温度,在这种情况下,监视流过冷却器的冷却介质的温度,并在该温度的异常时控制功率转换装置的驱动条件来保护半导体开关元件(例如,参照专利文献1)。现有技术文献专利文献

11.专利文献1:日本专利特开2008-220042号公报

技术实现要素:

发明所要解决的技术问题

12.如上所述,以功率转换装置的驱动条件和配置环境为主要因素,半导体开关元件有可能达到动作极限温度,专利文献1所公开的现有技术中,除了测定半导体开关元件的温度的温度传感器以外,另外设置测定冷却介质的温度的温度传感器,以监视配置环境的异常。然而,需要单独设置用于监视冷却介质的温度的温度传感器。此外,还必须追加或增设用于监视冷却介质的控制ic、cpu,并确保用于将监视冷却介质的温度的温度传感器与控制ic、cpu相连接的布线空间等。

13.因此,专利文献1公开的现有技术中存在如下问题:除测定半导体开关元件的温度的温度传感器之外,需要追加或增设测定冷却介质的温度的温度传感器、以及用于监视冷却介质的异常的硬件,成本将变高。

14.另外,还存在如下技术:对检测半导体开关元件的温度的温度传感器的温度检测值进行监视,并操作功率转换器件的驱动条件,以使得构成半导体开关元件的半导体芯片的温度不达到动作极限温度。该技术是如下技术:当温度检测值超过预定的阈值时进行操作以变更功率转换装置的驱动条件,从而抑制半导体开关元件的温度上升。

15.另一方面,考虑温度传感器的检测误差、半导体开关元件的发热量的偏差、冷却介质的流入量的偏差等而将上述阈值设定得较高,以使得在功率转换装置的驱动条件和配置环境正常时不会误检测到异常。因此,在没有上述偏差的状态下,当功率转换装置的驱动条件、配置环境异常时,直到温度检测值达到设置得较高的阈值为止的时间变长。即,从异常发生到检测为止的时间变长。

16.特别是在冷却介质的流入停止或冷却介质消失的故障情况下,半导体开关元件的温度持续急剧上升,因此半导体开关元件的到达温度与从异常发生到检测为止的时间成比例地升高。即使在这种情况下,由于需要防止半导体开关元件的损坏,因此需要具有更高耐热性的半导体开关元件或具有低损耗的半导体开关元件等昂贵的半导体开关元件。

17.如上所述,通过对温度传感器的温度检测值与预定的阈值进行比较来检测功率转换装置的驱动条件、配置环境的异常的技术存在如下问题:在冷却介质的流入停止或冷却介质消失等故障时所达到的半导体开关元件的温度变高。

18.本技术公开了一种用于解决上述问题的技术,其目的在于提供一种功率转换装

置,在防止半导体开关元件达到动作极限温度而被损坏的同时实现继续驱动。用于解决技术问题的技术手段

19.本技术所公开的功率转换装置包括:由半导体开关元件构成的功率转换部;冷却所述半导体开关元件的冷却器;以及控制所述半导体开关元件的开关的控制装置,所述功率转换装置的特征在于,包括:温度传感器,该温度传感器对所述半导体开关元件的温度进行检测;以及温度上升率判定部,该温度上升率判定部将基于所述温度传感器检测出的温度检测值所运算出的温度上升率、与预定的第一阈值进行比较,并判定所述温度上升率超过了所述第一阈值的情况,构成为在由所述温度上升率判定部判定出所述温度上升率超过了所述第一阈值时,执行抑制所述功率转换部的输出的保护动作。发明效果

20.根据本技术所公开的功率转换装置,能得到一种在防止半导体开关元件达到动作极限温度而被损坏的同时实现继续驱动的功率转换装置。

附图说明

21.图1是表示实施方式1所涉及的功率转换装置的结构图。图2是表示实施方式1所涉及的功率转换装置中的控制装置的结构的框图。图3是表示实施方式1所涉及的功率转换装置中的输出抑制部的结构的框图。图4是表示实施方式1所涉及的功率转换装置中的半导体开关元件的温度和温度检测值的推移的说明图。图5是表示在应用了现有技术的情况下的直到异常检测为止的半导体开关元件的温度和温度检测值的推移的说明图。图6a是表示实施方式1所涉及的功率转换装置中的直到异常检测为止的半导体开关元件的温度和温度检测值的推移的说明图。图6b是表示实施方式1所涉及的功率转换装置中的直到异常检测为止的温度检测值的温度上升率的推移的说明图。图7a是表示实施方式1所涉及的功率转换装置中的直到保护动作为止的半导体开关元件的温度和温度检测值的推移的说明图。图7b是表示实施方式1所涉及的功率转换装置中的直到保护动作为止的温度检测值的温度上升率的推移的说明图。图8是表示实施方式3所涉及的功率转换装置中的输出抑制部的结构的框图。

具体实施方式

22.以下,对实施方式1至3所涉及的功率转换装置进行说明。另外,各图中,对相同或相当部分标注相同符号。另外,各实施方式中例示出一种功率转换装置,该功率转换装置应用于驱动交流电动机的具有u相、v相以及w相的三相逆变器。

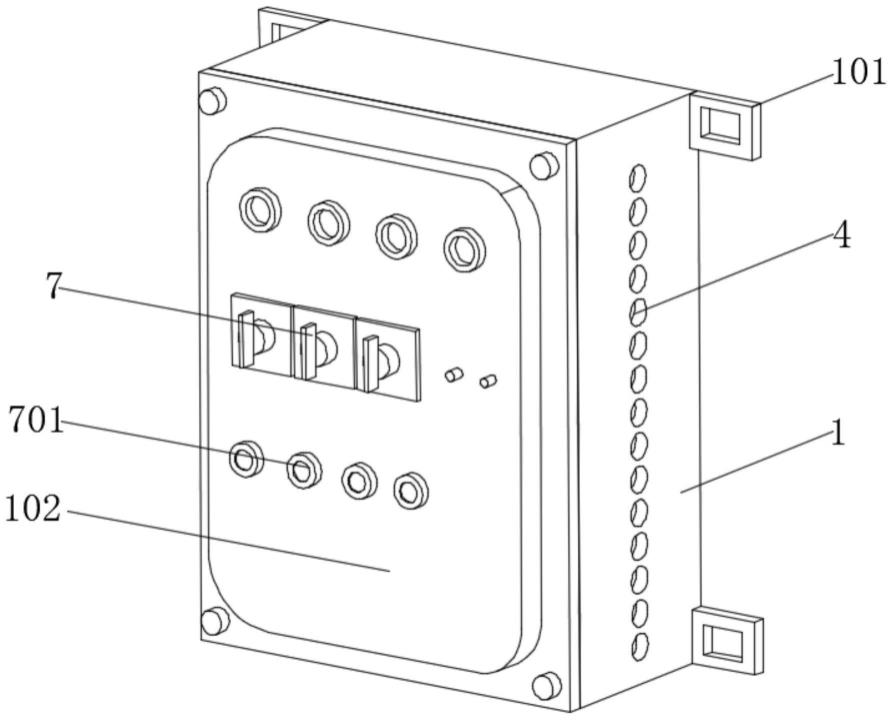

23.实施方式1.图1是表示实施方式1所涉及的功率转换装置的结构图。在图1中,功率转换装置

100包括电源部2、功率转换部3、冷却器4、旋转角传感器5、电动机温度传感器6、半导体开关元件温度传感器7、指令发生器8和控制装置9。电动机1是功率转换装置100的负载装置,但负载装置不限于电动机1,也可以是电动机以外的装置

24.电动机1通过pwm(pulse width modulation:脉宽调制)方式控制。电动机1例如是车载用的电动机另外,这里,车载用的电动机具体而言是指用于驱动车辆的驱动用电动机、电动风扇、油泵、水泵以及用于辅助车辆的转向操作的电动助力转向装置等中所使用的电动机。另外,电动机1不仅限于车载用的电动机,也可以是车载用以外的电动机。

25.以下,设为电动机1是具有转子和定子的三相无刷电动机来进行说明。转子(未图示)是圆板状的构件,具有由固定在其表面的永磁体所构成的磁场磁极。定子在内部以可相对旋转的方式收纳转子。定子具有在径向方向上隔开每个预先设定的角度呈放射状突出的多个突出部,u相线圈11、v相线圈12和w相线圈13卷绕于该突出部。

26.电源部2是电动机1的驱动用电源,将直流功率输出到功率转换部3。作为电源部2的具体结构例,电源部2具有作为输出直流功率的直流电源的一个示例的电池21、平滑电容器22和扼流线圈23。

27.平滑电容器22和扼流线圈23配置在电池21和后述的逆变器部31之间,构成功率滤波器。通过这样构成,能够减少从共享电池21的其它装置向逆变器部31侧传递的噪声,并且能够减少从逆变器部31侧向共享电池21的其它装置传递的噪声。平滑电容器22通过积蓄电荷,从而向半导体开关元件311、312、313、314、315、316辅助供电,进而抑制浪涌电流等噪声分量。此外,通过控制装置9来取得电池21的电压和平滑电容器22的电压。

28.功率转换部3将从电源部2提供的直流功率转换为交流功率,并将转换后的交流功率输出到电动机1。作为功率转换部3的具体结构例,功率转换部3具有逆变器部31、电流检测器32、放大电路33以及驱动电路34。

29.逆变器部31中,在上臂和下臂分别具有半导体开关元件的多个半桥电路并联连接,半导体开关元件311、312、313、314、315、316根据pwm信号被切换控制为导通和关断,将从电源部2输出的直流功率转换为交流功率,并将转换后的交流功率输出到电动机1。

30.图1中例示了逆变器部31由三个半桥电路来构成的情况。逆变器部31是包含半导体开关元件311、312、313、314、315、316的三相逆变器,桥接有六个半导体开关元件311、312、313、314、315、316,从而对向u相线圈11、v相线圈12和w相线圈13的每一个的通电进行切换。作为半导体开关元件311、312、313、314、315、316,可以使用作为场效应晶体管的一种的mosfet,或者可以使用与mosfet不同的其它晶体管或igbt等。

31.三个半导体开关元件311、312、313的漏极连接到电池21的正极侧。半导体开关元件311、312、313的源极分别连接到半导体开关元件314、315、316的漏极。其它三个半导体开关元件314、315、316的源极连接到电池21的负极侧。

32.连接一对半导体开关元件311和半导体开关元件314的连接点与电动机1的u相线圈11的一端相连接。另外,连接一对半导体开关元件312和半导体开关元件315的连接点与电动机1的v相线圈12的一端相连接。另外,连接一对半导体开关元件313和半导体开关元件316的连接点与电动机1的w相线圈13的一端相连接。

33.配置在逆变器部31的高电位侧的三个半导体开关元件311、313、313分别构成u相上臂、v相上臂、w相上臂的半导体开关元件,配置在逆变器部31的低电位侧的三个半导体开

关元件314、315、316分别构成u相下臂、v相下臂、w相下臂的半导体开关元件。另外,在实施方式1中,为了便于说明,将低电位侧的电位设为0[v]。

[0034]

电流检测器32由u相电流检测部321、v相电流检测部322和w相电流检测部323构成。u相电流检测部321、v相电流检测部322和w相电流检测部323例如使用分流电阻来构成。u相电流检测部321输出与流过u相线圈11的u相电流iu对应的u相电流检测值。v相电流检测部322输出与流过v相线圈12的v相电流iv对应的v相电流检测值。w相电流检测部323输出与流过w相线圈13的w相电流iw对应的w相电流检测值。另外,在以下说明中,u相电流检测值、v相电流检测值和w相电流检测值有时统称为电流检测值。

[0035]

另外,虽然未图示,但也可以取代电流检测器32或与电流检测器32一起设置对施加到半导体开关元件311、312、313、314、315、316的电压进行检测的电压检测器。在该情况下,功率转换部3的输出状态基于电流检测器32的检测值、电压检测器的检测值和指令功率转换装置的输出的指令值中的至少一个来运算。

[0036]

从u相电流检测部321、v相电流检测部322和w相电流检测部323分别输出的u相电流检测值、v相电流检测值、w相电流检测值经由放大电路33被输入到控制装置9。放大电路33是用于获取u相电流检测值、v相电流检测值、w相电流检测值来作为可在控制装置9内处理的适当值的电路。

[0037]

驱动电路34具有下述功能:基于从控制装置9输入的pwm信号来切换各个半导体开关元件311、312、313、314、315、316的导通及关断。

[0038]

冷却器4对平滑电容器22、扼流线圈23以及功率转换部3进行冷却。冷却器4例如是水冷式冷却器。具体而言,构成为用软管将水冷式冷却器和水泵等电动机相连接,使水、油或llc(long life coolant:耐用冷却剂)等冷却介质从电动机1流入水冷式冷却器。另外,冷却器4不限于水冷式冷却器,也可以是空冷式冷却器等。

[0039]

旋转角传感器5安装在电动机1上,对表示电动机1的旋转位置的位置信息、具体而言转子的旋转角θm进行检测。旋转角传感器5例如使用旋转变压器来构成。旋转角传感器5构成为基于电动机1的永磁体的极对数将检测到的旋转角θm换算成电气角θe。旋转角θm及电气角θe被输入到控制装置9。

[0040]

电动机温度传感器6检测电动机1的温度。电动机温度传感器6例如由安装在u相线圈11、v相线圈12和w相线圈13上的热敏电阻等温度传感器构成。电动机1的温度被输入到控制装置9。

[0041]

半导体开关元件温度传感器7对半导体开关元件311、312、313、314、315、316的温度进行检测。具体而言,例如,半导体开关元件温度传感器7设置在各自的半导体开关元件311、312、313、314、315、316附近,间接地测定半导体开关元件311、312、313、314、315、316的各温度tj。另外,半导体开关元件温度传感器7也可以直接检测半导体开关元件311、312、313、314、315、316的温度tj。

[0042]

在半导体开关元件温度传感器7输出的温度检测值tj_sens是基于半导体开关元件311、312、313、314、315、316附近温度的检测值的情况下,半导体开关元件311、312、313、314、315、316附近的温度对应于半导体开关元件311、312、313、314、315、316的温度tj,因此,半导体开关元件温度传感器7输出的温度检测值tj_sens对应于半导体开关元件311、312、313、314、315、316的温度tj。半导体开关元件温度传感器7的温度检测值tj_sens被输

入到控制装置9。

[0043]

指令发生器8是产生用于控制电动机1的控制指令并将该控制指令输出到控制装置9的设备。具体而言,例如,当电动机1用作电动车等车辆的驱动源时,指令发生器8换算成与由车辆驾驶员操作的油门踏板的踩入角度相对应的控制指令并输出。由指令发生器8产生的控制指令通过通信周期性地发送到控制装置9。

[0044]

另外,作为用于控制电动机1的控制指令,例如可举出转矩指令、电流指令、电压指令等。在实施方式1中,例示了采用转矩指令trq*来作为控制指令的情况。

[0045]

控制装置9实施电动机驱动系统整体的控制,例如,通过构成为执行存储在存储器中的程序的微机等来实现。

[0046]

接着,参照图2对控制装置9的结构进行进一步说明。图2是表示实施方式1所涉及的功率转换装置中的控制装置的结构的框图。在图2中,控制装置9具有输出抑制部91、转速运算部92、转矩/电流指令转换部93、三相/两相转换部94、电压指令生成部95、二相/三相转换部96、占空比转换部97和pwm信号生成部98。

[0047]

输出抑制部91根据转矩指令trq*和半导体开关元件温度传感器7的温度检测值tj_sens,来进行转矩指令trq*_ctl的运算,并生成输出停止信号sig_stop,以使得半导体开关元件311、312、313、314、315、316的温度tj不达到动作极限温度。另外,在后文中阐述输出抑制部91的更详细的结构。另外,在实施方式1中,通过抑制转矩指令trq*的方法来抑制够功率转换装置100的输出功率,但不限于抑制转矩指令,也可以抑制电动机1的转速、电流、电压等指令。

[0048]

转速运算部92对从旋转角传感器5获取到的旋转角θm进行积分并换算为电动机1的转速n。转速运算部92将该运算后的转速n输出到转矩/电流指令转换部93。

[0049]

转矩/电流指令转换部93根据从转速运算部92获取到的电动机1的转速n和从输出抑制部91获取到的转矩指令trq*_ctl,来运算d轴电流指令id*和q轴电流指令iq*。具体地,例如,转矩/电流指令转换部93构成为使用以电动机1的转速n和转矩指令trq*_ctl为轴的转矩/电流指令转换表,来将这些值换算为d轴电流指令id*和q轴电流指令iq*。另外,转矩/电流指令转换部93也可以构成为不使用转矩/电流指令转换表来运算d轴电流指令id*和q轴电流指令iq*。

[0050]

三相/二相转换器94根据电流检测器32的电流检测值和与旋转角传感器5检测到的电气角θe对应的角度检测值,来计算d轴电流检测值id和q轴电流检测值iq。这里,电流检测器32的电流检测值由与u相电流检测部321检测到的u相电流iu对应的u相电流检测值、与v相电流检测部322检测到的v相电流iv对应的v相电流检测值、以及与w相电流检测部323检测到的w相电流iw对应的w相电流检测值构成。

[0051]

电压指令生成部95根据d轴电流指令id*和q轴电流指令iq*、以及d轴电流检测值id和q轴电流检测值iq来进行电流反馈运算,从而计算d轴电压指令vd*和q轴电压指令vq*。具体地,例如,电压指令生成部95构成为计算d轴电压指令vd*和q轴电压指令vq*,以使得d轴电流指令id*和d轴电流检测值id之间的偏差即电流偏差δid、与q轴电流指令iq*和q轴电流检测值iq之间的偏差即电流偏差δiq分别收敛于“0”。

[0052]

二相/三相转换部96根据从电压指令生成部95获取到的d轴电压指令vd*和q轴电压指令vq*、以及从旋转角传感器5获取到的电气角θe,来计算三相电压指令vu*、vv*、vw*。

另外,优选三相电压指令vu*、vv*、vw*设定为输入到逆变器部31的直流电源电压、即平滑电容器22的电压vcon以下。

[0053]

占空比转换部97根据从二相/三相转换部96获取到的三相电压指令vu*、vv*、vw*、以及平滑电容器22的电压vcon,来生成三相各相的占空比指令du、dv、dw。占空比转换部97生成与最佳校正控制指令相对应的负载指令du、dv、dw并输出。

[0054]

pwm信号生成部98根据从输出抑制部91获取到的输出停止信号sig_stop和从占空比转换部97获取到的各相的占空比指令du、dv、dw,来生成用于将半导体开关元件311、312、313、314、315、316中的每一个切换控制为导通和关断的pwm信号。

[0055]

具体地,例如,pwm信号生成部98在输出停止信号sig_stop的状态表示允许输出的情况下,通过比较各相的占空比指令du、dv、dw和载波,从而生成pwm信号。在输出停止信号sig_stop的状态为禁止输出的情况下,生成pwm信号以使得半导体开关元件311、312、313、314、315、316全部为关断。pwm信号生成部98例如构成为采用三角波比较方式、锯齿波比较方式等来生成pwm信号,上述三角波比较方式将具有上升速度和下降速度彼此相等的等边三角形形状的三角波设为载波。

[0056]

另外,在图2中,作为由pwm信号生成部98生成的pwm信号,分别示出了提供给u相上臂的半导体开关元件311的pwm信号uh_sw、提供给v相上臂的半导体开关元件312的pwm信号vh_sw、提供给w相上臂的半导体开关元件313的pwm信号wh_sw、提供给u相下臂的半导体开关元件314的pwm信号ul_sw、提供给v相下臂的半导体开关元件315的pwm信号vl_sw、提供给w相下臂的半导体开关元件316的pwm信号wl_sw。

[0057]

接着,参照图3对输出抑制部91的详细内容进行说明。图3是表示实施方式1所涉及的功率转换装置中的输出抑制部的结构的框图。在图3中,输出抑制部91由温度上升率判定部911、转矩指令抑制部912、输出停止判定部913构成。

[0058]

温度上升率判定部911根据半导体开关元件温度传感器7的温度检测值tj_sens,对半导体开关元件311、311、312、313、314、315、316的异常发热、冷却器4的异常状态等进行检测,并将其判定结果输出到转矩指令抑制部912和输出停止判定部913。

[0059]

具体而言,温度上升率判定部911设半导体开关元件温度传感器7的温度检测值tj_sens的每单位时间的上升量即温度上升率tj_sens_rat,并将温度检测值tj_sens的每单位时间的上升量即温度上升率tj_sens_rat与预定的第一阈值th1进行比较。其比较的结果是,当温度检测值tj_sens的每单位时间的上升量即温度上升率超过第一阈值th1时,温度上升率判定部911判定为是半导体开关元件311、312、313、314、315、316的异常发热、冷却器4的异常状态等,生成表示异常状态的内容的错误信号sig_err,并输入到转矩指令抑制部912和输出停止判定部913。另外,在下面的说明中,温度检测值tj_sens的每单位时间的上升量有时简称为温度上升率。

[0060]

测量温度检测值tj_sens的温度上升率tj_sens_rat的单位时间设定为相对于半导体开关元件温度传感器7的时间常数足够短,且不受半导体开关元件311、312、313、314、315、316的开关噪声影响的程度的时间。

[0061]

另外,在作为三相逆变器的逆变器部31的输出正常且冷却器4正常时,第一阈值th1被设定为温度检测值tj_sens的温度上升率tj_sens_rat所不达到的值。此外,至少考虑半导体开关元件311、312、313、314、315、316的损耗偏差、冷却器4的性能偏差、半导体开关

元件温度传感器7的检测误差等,使得第一阈值th1被设定为温度检测值tj_sens的每单位时间的上升量即使向高值侧变化也不会达到的值。如果温度检测值tj_sens的每单位时间的上升量超过预定的第一阈值th1一次,则错误信号sig_err也将继续错误状态。

[0062]

转矩指令抑制部912生成基于转矩指令trq*和错误信号sig*_err的状态来转换的转矩指令trq*_ctl。具体而言,例如,转矩指令抑制部912在错误信号sig_err表示错误状态时,通过对转矩指令trq*乘以预定的比例,从而作为比转矩指令trq*要低的值的转矩指令trq*_ctl来生成并输出。

[0063]

另一方面,转矩指令抑制部912在错误信号sig_err表示正常状态时,将转矩指令trq*直接作为转矩指令trq*_ctl来输出。另外,在错误信号sig_err表示错误状态时,如上所述,转矩指令trq*_ctl通过将预定比例乘以转矩指令trq*来生成,但不限于此,也可以通过根据半导体开关元件温度传感器7的温度检测值tj_sens实时运算比例等来生成。

[0064]

输出停止判定部913根据半导体开关元件温度传感器7的温度检测值tj_sens和错误信号sig_err的状态,来输出使逆变器部31的输出禁止的内容的输出停止信号sig_stop。具体地,例如,当错误信号sig_err在错误状态下持续预定的时间时,输出停止判定部913将输出停止信号sig_stop作为内容为禁止驱动的信号来输出。

[0065]

即,输出抑制部91即控制装置9包括输出停止判定部913,该输出停止判定部913将预定的第三阈值th3与温度检测值tj_sens进行比较,并执行抑制功率转换部3的输出的保护动作,之后当温度检测值tj_sens超过第三阈值th3时,使功率转换部3的输出停止。

[0066]

这里,预定的时间是指例如在驱动源为电动机的电动车、混合动力汽车等车辆的情况下,即使处于半导体开关元件311、312、313、314、315、316的异常发热或冷却器4的异常状态,车辆也能自动行驶直到能够在没有障碍的地方停车为止的时间。同时,当错误信号sig_err的内容表示错误状态时,输出停止判定部913将半导体开关元件温度传感器7的温度检测值tj_sens与预定的第一阈值th1进行比较,在温度检测值tj_sens超过第一阈值th1的情况下,输出内容为禁止驱动的输出停止信号sig_stop,以使得半导体开关元件311、312、313、314、315、316的温度tj不达到作为动作极限温度的损坏温度。

[0067]

即,输出停止判定部913中,在错误信号sig_err的内容表示错误状态并持续预定的时间的情况、以及半导体开关元件温度传感器7的温度检测值tj_sens超过预定的第一阈值th1的情况中的至少任一个成立时,内容为禁止驱动的输出停止信号sig_stop被输入。

[0068]

图4是表示实施方式1所涉及的功率转换装置中的半导体开关元件的温度和温度检测值的推移的说明图,纵轴表示温度,横轴表示时间。更具体而言,图4表示使逆变器部31的输出从“0”变化为恒定的输出值并在该状态下经过足够时间之后在冷却器4的冷却介质消失时的、半导体开关元件311的温度tj和半导体开关元件温度传感器7的温度检测值tj_sens的温度推移。

[0069]

另外,图4所示的半导体开关元件的温度tj和温度检测值tj_sens例如以半导体开关元件311为对象,但不限于半导体开关元件311,即使是其它半导体开关元件312、313、314、315、316中的一个,也表示同样的温度推移。

[0070]

图4中示出如下情况:在时刻t1,功率转换部3从输出“0”的状态变化为恒定的输出值,并在该状态下经过足够时间后的时刻t2,冷却器4的冷却介质消失。如图4所示,到冷却器4的冷却介质消失的时刻t2之前,如果经过基于半导体开关元件311的损耗和冷却器4的

性能而确定的足够时间,则半导体开关元件的温度tj和半导体开关元件温度传感器7的温度检测值tj_sens大致稳定在恒定温度。由于间接地测定半导体开关元件311的温度tj,因此,半导体开关元件温度传感器7的温度检测值tj_sens相比于半导体开关元件311的温度tj时间常数更长,并且稳定温度更低。

[0071]

如果在时刻t2冷却器4的冷却介质消失,则由于半导体开关元件311的发热,冷却器4的温度急剧地上升,与冷却器4的温度上升同样地,半导体开关元件311的温度tj和半导体开关元件温度传感器7的温度检测值tj_sens上升。

[0072]

图5是表示在应用了现有技术的情况下的直到异常检测为止的半导体开关元件的温度和温度检测值的推移的说明图,纵轴是温度,横轴是时间。在图5中,相对于图4追加了用于与温度检测值tj_sens相比较来检测异常的阈值th0以及异常检测x1的定时t3。

[0073]

在图5中,如上所述,考虑半导体开关元件温度传感器7的检测误差、半导体开关元件311、312、313、314、315、316的发热量的偏差、冷却器4的冷却介质的流入量的偏差等,而将阈值th0设定得较高,以使得在功率转换部3的驱动条件、半导体开关元件311、312、313、314、315、316的配置环境等正常时不会误检测出异常。

[0074]

因此,例如,当在如图5所示的没有偏差的状态下,当在时刻t2冷却器4的冷却介质消失时,温度检测值tj_sens达到阈值th0且直到异常检测x1为止的时间[t3-t2]变长。即,在应用了现有技术的情况下,直到异常检测x1为止的时间变长,半导体开关元件311的温度成为tj_x1而变高。

[0075]

图6a是表示实施方式1所涉及的功率转换装置中的直到异常检测为止的、半导体开关元件的温度和温度检测值的推移的说明图,纵轴表示温度,横轴表示时间。图6b是表示实施方式1所涉及的功率转换装置中的直到异常检测为止的、温度检测值的温度上升率的推移的说明图,纵轴表示温度上升率,横轴表示时间。图6a、图6b中,在冷却器4的冷却介质消失的时刻t2之前的温度检测值tj_sens的温度上升率tj_sens_rat随着在时刻t1逆变器部31的输出从“0”上升的变化而急剧上升,在时刻t1之后的时刻t11达到正常时的最大值。

[0076]

之后,温度上升率tj_sens_rat缓慢下降,当到达从时刻t11起经过了足够时间的时刻t12时,温度检测值tj_sens稳定,因此温度上升率tj_sens_rat成为“0”。

[0077]

当在时刻t2冷却器4的冷却介质消失时,温度检测值tj_sens的温度上升率tj_sens_rat上升到功率转换部3的驱动条件、配置环境正常时无法达到的值,在时刻t21达到第一阈值th1,并立即到达异常检测x2此处,考虑半导体开关元件温度传感器7的检测误差、半导体开关元件311、312、313、314、315、316的发热量的偏差、冷却器4的冷却介质的流入量的偏差等,而将第一阈值设定得较高,以使得在功率转换部3的驱动条件、半导体开关元件311、312、313、314、315、316的配置环境等正常时不会误检测到异常。

[0078]

即,到异常检测x2为止的时间较短,此时的半导体开关元件311的温度为tj_x2,低于图5的现有技术的情况下的半导体开关元件311的温度tj_x1。另外,为了避免噪声的影响,温度上升率tj_sens_rat使每单位时间变长并用斜坡函数来图示,但并不限于此,也可以使单位时间变得更短。该情况下,能够将从异常发生的时刻t2到异常检测x2的时刻t21为止的时间变得更短,对抑制半导体开关元件311的温度上升更有效果。

[0079]

图7a是表示实施方式1所涉及的功率转换装置中的直到保护动作为止的、半导体开关元件的温度和温度检测值的推移的说明图,纵轴表示温度,横轴表示时间。图7b是表示

实施方式1所涉及的功率转换装置中的直到保护动作为止的、温度检测值的温度上升率的推移的说明图,纵轴表示温度上升率,横轴表示时间。图7a、图7b中,在时刻t21的异常检测x2之后,图3所示的温度上升率判定部911的错误信号sig_err表示错误状态,通过转矩指令抑制部912对转矩指令trq*乘以预定的比例,从而从转矩指令抑制部912输出比转矩指令trq*要低的转矩指令trq*_ctl。

[0080]

由于转矩指令trq*_ctl是低于转矩指令trq*的值,因此逆变器部31的输出降低,半导体开关元件温度传感器7的温度检测值tj_sens的温度上升率tj_sens_rat降低。此时,温度上升率tj_sens_rat低于第一阈值th1,而错误信号sig_err继续表示错误状态。在从异常检测x2经过预定的时间[t22-t21]之后的时刻t22,从图3所示的输出停止判定部913输出的输出停止信号sig_stop表示禁止驱动,逆变器部31的输出成为“0”。因此,在图7a所示的时刻t22,半导体开关元件的温度tj_sens_x2不会达到半导体开关元件311的动作极限温度。

[0081]

如上所述,实施方式1所涉及的功率转换装置100中,根据对设置有半导体开关元件311、312、313、314、315、316的周边部的温度进行检测的半导体开关元件温度传感器7的温度检测值来监视其温度上升率,从而能够在更短时间内检测到流过冷却器4的冷却介质的流入已经停止或已经消失的情况,能够降低半导体开关元件的最大到达温度,并对功率转换装置100的驱动条件下功夫而设为最佳控制,能够防止半导体开关元件311、312、313、314、315、316因高温而损坏,与此同时能继续驱动功率转换装置100。

[0082]

另外,逆变器部31的半导体开关元件311、312、313、314、315、316可以使用任何半导体元件来构成,例如,能够使用宽带隙半导体(wide gap semiconductor)来构成。作为宽带隙半导体的材料,可举出sic、gan等。

[0083]

例如,具备使用宽带隙半导体构成的半导体开关元件311、312、313、314、315、316的逆变器部31与具备使用现有si来构成的半导体开关元件的逆变器部相比,其特征是高耐热、低损耗且能够进行高频驱动。因此,通过使用宽带隙半导体来构成逆变器部31的半导体开关元件311、312、313、314、315、316,从而以低损耗来进一步抑制发热且为高耐热,因此能够实现损坏的可能性较低的功率转换装置。

[0084]

另外,如上所述,逆变器部31的一个臂也可以由一个半导体开关元件构成,但为了减少每一个半导体开关元件中流过的电流,也可以将多个半导体开关元件并联连接来构成一个臂。该情况下,当对一个半导体开关元件安装一个温度传感器时,由于温度传感器的个数变得庞大,因此会导致高成本、温度获取电路大规模化。为了避免这种情况,可以针对一个臂设置一个温度传感器,以俯瞰方式获取所有半导体开关元件的温度。在实施方式1中,考虑半导体开关元件的发热量的偏差而将第一阈值th1设定得较高,因此,即使一个半导体开关元件过度发热,也能够通过在温度能平均获取的位置上配置温度传感器,从而减小获取温度的偏差,可得到更高的效果。

[0085]

实施方式2.接着,对实施方式2所涉及的功率转换装置进行说明。相对于实施方式1所涉及的功率转换装置的结构,在实施方式2中,设为使温度上升率判定部911的第一阈值th1动态地变化。另外,在实施方式2中,省略与实施方式1相同或相当的部分的说明,以与实施方式1的不同点为中心进行说明。

[0086]

在实施方式1中,通过将温度上升率tj_sens_rat与预定的第一阈值th1进行比较来判定异常状态,然而,例如在逆变器部31的输出较低的情况下,即使冷却器4的冷却介质消失,温度上升率tj_sens_rat也有可能不达到第一阈值th1。因此,在实施方式2中,通过更高级的判定来解决这些问题。

[0087]

逆变器部31以额定输出进行动作时预先确定第一阈值th1,以使得温度检测值tj_sens的温度上升率tj_sens_rat不超过第一阈值th1,但在实施方式2中,根据逆变器部31的输出状态来使第一阈值th1动态地变化。具体而言,逆变器部31的输出越大,则将第一阈值th1设定得越高,逆变器部31的输出越小,则将第一阈值th1设定得越小。其结果是解决了如下问题:在逆变器部31的输出较低的情况下,即使冷却器4处于异常状态温度上升率tj_sens_rat也达不到第一阈值th1。

[0088]

这里,如果逆变器部31的输出较低,则流过半导体开关元件311、312、313、314、315、316的电流变小,因此从初始温度至到达温度的宽度(以下称为温度上升量)变小。另一方面,由于冷却器4的性能或半导体开关元件311、312、313、314、315、316的构造,进行恒定发热时的温度的时间常数不发生变化。因此,由于温度上升量变小,相对地温度上升率tj_sens_rat变小。

[0089]

即,优选将与温度上升率tj_sens_rat进行比较的第一阈值th1设定为与半导体开关元件311、312、313、314、315、316中的功率损耗成比例。具体而言,在逆变器部31以额定输出动作时、即损耗最大时将第一阈值th1设定为最大值,并设定为使第一阈值th1随着损耗的降低而降低。

[0090]

逆变器部31的输出状态使用电流检测器32的测定结果、电动机1的转速和实际转矩、指令发生器8的转矩指令或电流指令等来实时地运算。另外,为了减轻控制ic及cpu的处理负载,也可以使控制ic、cpu等预先存储逆变器部31的输出与半导体开关元件311、312、313、314、315、316的功率损失的相关关系来作为映射,并使用该映射进行运算。

[0091]

根据上述实施方式2所涉及的功率转换装置,针对实施方式1的结构,使温度上升率判定部911中使用的第一阈值th1根据逆变器部31的输出动态地变化,因此,即使在逆变器部31的输出较低的情况下,也能够检测到冷却器4的异常。

[0092]

实施方式3.图8是表示实施方式3所涉及的功率转换装置中的输出抑制部的结构的框图。在实施方式3所涉及的功率转换装置中,相对于实施方式1所涉及的功率转换装置的结构,变更温度上升率判定部911的输出目的地、以及向输出抑制部91追加了温度上升判定部914和异常判定部915。另外,在实施方式3中,省略与实施方式1的相同点的说明,以与实施方式1的不同点为中心进行说明。

[0093]

在图8中,温度上升率判定部911的输出被输入到异常判定部915。温度上升判定部914是与温度上升率判定部911的功能并列设置的功能,具体而言,例如通过对温度检测值tj_sens和预先设定的第二阈值th2(未图示)进行比较,来对半导体开关元件311、312、313、314、315、316的异常发热、冷却器4的异常状态等进行检测,并将其结果输入到异常判定部915。

[0094]

第二阈值th2被设定得较高,以使得例如即使冷却器4的冷却介质消失,也不能由温度上升率判定部911检测异常、即仅在逆变器部31为低输出时动作。即使在检测到异常状

态后、温度检测值tj_sens下降到低于第二阈值th2的情况下,也继续进行温度上升判定部914的异常状态的判定。

[0095]

异常判定部915监视温度上升率判定部911和温度上升判定部914的输出结果,当温度上升率判定部911和温度上升判定部914中的至少任一个判定为异常时,将错误信号sig_err的内容设为异常状态并输出。

[0096]

这里,比较现有技术和实施方式3。现有技术和实施方式3都对温度检测值tj_sens与预定的阈值进行比较,并且在温度检测值tj_sens超过阈值的时刻开始保护动作的功能是相同的。另一方面,相对于在现有技术中在逆变器部31的所有输出区域设置了相同的阈值,实施方式3与其不同点在于,在逆变器部31的高输出区域中由温度上升率判定部911基于第一阈值th1来检测异常,而在低输出区域中由温度上升判定部914中基于第二阈值th2来检测异常。

[0097]

如上所述,半导体开关元件311、312、313、314、315、316的最大到达温度变高成为问题,如果是如现有技术和实施方式3那样将温度检测值tj_sens与预定的第二阈值th2进行比较的方式,则半导体开关元件311、312、313、314、315、316最大到达温度成为半导体开关元件311、312、313、314、315、316的温度tj和温度检测值tj_sen之间的差分、与第二阈值th2之和。

[0098]

由于第二阈值th2是功率转换装置100在正常动作时不会达到的温度,因此无法降低。另一方面,在逆变器部31的低输出时,如果将高输出时的半导体开关元件的温度tj与第2阈值th2进行比较,则半导体开关元件的温度tj与温度检测值tj_sens之间的差分变小。因此,如果设置仅在逆变器部31的低输出时动作的第二阈值th2,则与现有技术相比,半导体开关元件的温度tj与温度检测值tj_sens之间的差分变小,能够降低半导体开关元件的最大到达温度。

[0099]

根据实施方式3所涉及的功率转换装置的控制装置9,构成为包括:温度上升判定部914,其对半导体开关元件温度传感器7的温度检测值tj_sens和预定的第二阈值th2进行比较,并判定温度检测值tj_sens超过了第二阈值th2的情况;以及所述温度上升率判定部911,当判定为温度上升率判定部911和温度上升判定部914中的至少一方超过了对应的所述阈值时,执行抑制功率转换部3的输出的保护动作。

[0100]

第二阈值th2至少被设定为功率转换部3异常时或过度输出时达到的温度检测值tj_sens以上的值。

[0101]

另外,第一阈值th1被设定为在半导体开关元件温度传感器7的温度检测值tj_sens超过第二阈值th2之后功率转换部3能在预定的时间内动作的值。

[0102]

另外,控制装置9构成为在温度上升率判定部911和温度上升判定部914中的至少一方进行异常判定之后执行抑制功率转换部3的输出的保护动作。

[0103]

此外,构成为即使在执行抑制功率转换部3的输出的保护动作之后、成为温度上升率tj_sens_rat低于第一阈值th1的状态、以及温度检测值tj_sens低于第二阈值th2的状态中的至少一个状态,也能使抑制功率转换部3的输出的保护动作继续。

[0104]

此外,构成为在执行抑制功率转换部3的输出的保护动作之后、在预定的时间之后使功率转换部3的输出停止。

[0105]

另外,控制装置9可以包括输出停止判定部913,该输出停止判定部913在执行抑制

功率转换部3的输出的保护动作后,对预定的第三阈值th3和温度检测值tj_sens进行比较,当温度检测值tj_sens超过第三阈值th3时,使功率转换部3的输出停止。

[0106]

另外,构成功率转换部3的一个臂的各个半导体开关元件311、312、313、314、315、316通过多个半导体开关元件并联连接来构成,半导体开关元件温度传感器7可以构成为对所有半导体开关元件的温度的平均值进行检测。

[0107]

根据上述实施方式3所涉及的功率转换装置,能够在逆变器部的输出较高时用温度上升率来判定冷却器的异常,而在逆变器部的输出较低时基于温度检测值来检测冷却器的异常。

[0108]

本技术记载了实施方式1至实施方式3,但一个或多个实施方式中记载的各种特征、形态及功能并不限于特定实施方式的应用,可单独或以各种组合来应用于实施方式。由此,可以认为未例示的无数变形例也包含在本技术所公开的技术范围内。例如,设为包括对至少一个构成要素进行变形、添加或省略的情况,以及提取至少一个构成要素并与其他实施方式的构成要素进行组合的情况。标号说明

[0109]

100

ꢀꢀ

功率转换装置1

ꢀꢀ

电动机2

ꢀꢀ

电源部3

ꢀꢀ

功率转换部4

ꢀꢀ

冷却器5

ꢀꢀ

旋转角传感器6

ꢀꢀ

电动机温度传感器7

ꢀꢀ

半导体开关元件温度传感器8

ꢀꢀ

指令发生器9

ꢀꢀ

控制装置11

ꢀꢀ

u相线圈12

ꢀꢀ

v相线圈13

ꢀꢀ

w相线圈21

ꢀꢀ

电池22

ꢀꢀ

平滑电容器23

ꢀꢀ

扼流线圈311、312、313、314、315、316

ꢀꢀ

半导体开关元件31

ꢀꢀ

逆变器部32

ꢀꢀ

电流检测器321

ꢀꢀ

u相电流检测部322

ꢀꢀ

v相电流检测部323

ꢀꢀ

w相电流检测部33

ꢀꢀ

放大电路34

ꢀꢀ

驱动电路91

ꢀꢀ

输出抑制部

92

ꢀꢀ

转速运算部93

ꢀꢀ

转矩/电流指令转换部94

ꢀꢀ

三相/二相转换部95

ꢀꢀ

电压指令生成部96

ꢀꢀ

二相/三相转换部97

ꢀꢀ

占空比转换部98

ꢀꢀ

pwm信号生成部911

ꢀꢀ

温度上升率判定部912

ꢀꢀ

转矩指令抑制部913 输出停止判定部914

ꢀꢀ

温度上升判定部915

ꢀꢀ

异常判定部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。