1.本发明涉及锂电池技术领域,尤其涉及一种聚酰胺酸盐的负极粘结剂及硅 碳负极。

背景技术:

2.自1990年索尼公司商品化生产锂离子电池以来,锂离子电池由于能量密度 高、循环寿命长、安全无污染等一系列优点,其研发和生产成为了电池行业的 热门,高性能锂离子电池一直是国内外电池工业重点开发的电池产品。

3.锂离子电池的负极材料在电池中起着“储锂”的作用,保证锂离子在重回 放电过程中可以自由地嵌入和脱出。从锂离子电池的发展角度来看,负极材料 的研究与选择对锂离子电池的广泛应用起着决定性作用。目前对远远超出碳材 料理论充放电容量的新一代负极活性材料的开发正在进行,尤其是,硅原子、 锡原子等的负极活性材料具有大的充放电容量,其实用化受到期待。然而,对 于硅原子、锡原子而言,伴随着锂离子的吸藏/释放,其体积变化非常大,存在 伴随充放电循环而反复发生膨胀,收缩的倾向。

4.常见的抑制硅原子等负极活性材料体积变化的方法多是采用制备过程复 杂、成本较高的结构调控或材料改性等方式,其工艺复杂,花费较大。由于粘 结剂具有广泛的结构选择性和性能可控性,因此成为了维持电极结构完整,提 升硅负极电化学稳定性的重要研究方向。

5.聚酰胺类聚合物作为粘结剂近年来逐渐的被研究者关注。但是通常粘结剂 的成分组成和配比要求复杂,抑制膨胀能力和提升循环稳定性能力有限,并更 着重于对碳负极材料的考察,未能很好的解决硅负极材料对粘结剂的功能需求。

技术实现要素:

6.基于背景技术中存在的技术问题,本发明提出了一种聚酰胺酸盐的负极粘 结剂及硅碳负极,该聚酰胺酸盐的负极粘结剂具有与硅碳活性材料相容性好, 粘接性强的优点,不仅可以抑制硅的体积膨胀和粉化,而且还可有效提高锂离 子电池的循环可逆性能。

7.本发明提出的一种聚酰胺酸盐的负极粘结剂,该负极粘结剂具有如下所示 结构式:

[0008][0009]

其中,ar1、ar2为芳香族基团,r1、r2、r3为氢、脂肪族基团或由r1、r2、 r3和n一起形成的杂环基团,n为大于0的整数。

[0010]

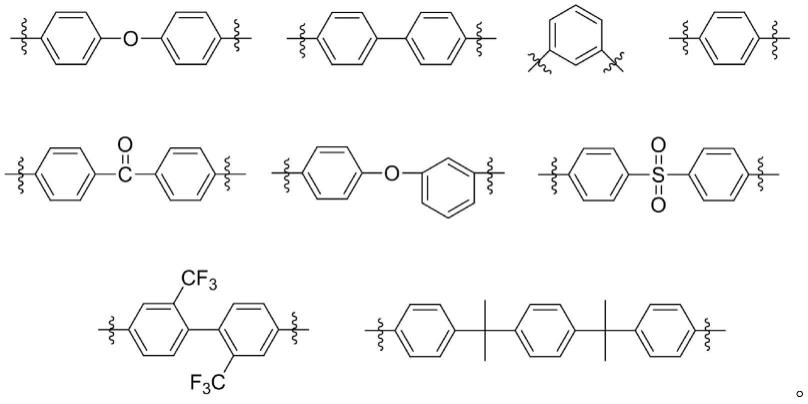

优选地,ar1为如下所示结构式中的一种:

[0011][0012]

优选地,ar2为如下所示结构式中的一种:

[0013][0014]

优选地,该负极粘结剂还具有如下所示结构式:

[0015][0016]

m为大于0的整数。

[0017]

优选地,ar3为如下所示结构式:

[0018][0019]

其中,x为氢、烷基、羟基、羧基、硝基或者卤素基团,l为1-3的整数。

[0020]

优选地,该粘结剂的制备方法包括:

[0021]

将二酐和二胺进行聚合以得到聚酰胺酸,再将该聚酰胺酸与有机碱进行反 应以得到聚酰胺酸盐,即为所述负极粘结剂。

[0022]

优选地,所述有机碱为三乙胺、二乙醇胺、二甲基乙醇胺或n,n-二甲基 十六胺;

[0023]

优选地,所述有机碱的用量是所述二酐摩尔量的60-120mol%。

[0024]

本发明还提出一种硅碳负极,其包括上述聚酰胺酸盐的负极粘结剂。

[0025]

优选地,所述硅碳负极还包括硅碳活性材料和导电助剂;

[0026]

优选地,所述硅碳活性材料、导电助剂和负极粘结剂的重量比为 70-90:5-20:5-20。

[0027]

本发明提出的一种聚酰胺酸盐的负极粘结剂,为了避免聚酰胺酸容易被水 解,通过采用合适的有机胺碱对聚酰胺酸进行预先中和反应,从而制备出了一 种聚酰胺酸盐的负极粘结剂。相比于其他负极粘结剂,该聚酰胺酸盐的负极粘 结剂极性增大,当用于制备硅碳负极时,可以提高硅碳负极的离子传导性能, 进而提升锂离子电池的循环稳定性及初始库伦效率等特性。

具体实施方式

[0028]

本发明所提出的一种聚酰胺酸盐的负极粘结剂,其具有如下所示结构式:

[0029][0030]

其中,ar1、ar2为芳香族基团,r1、r2、r3为氢、脂肪族基团或由r1、r2、 r3和n一起形成的杂环基团,n为大于0的整数。

[0031]

上述结构式所示的粘结剂中,同时具有羧酸盐、羧酸以及酰胺键的结构, 该粘接剂可以与硅碳活性材料表面的羟基等官能团形成强氢键作用,从而在硅 碳活性材料表面形成包裹结构,如此不仅可以抑制硅的体积膨胀,而且可以提 升硅作为电极的离子传导性,抑制了由于锂离子的不可逆消耗而导致的活性材 料减少和充电/放电期间的二次颗粒破坏,达到改善锂电池的库仑效率和改善电 芯循环的目的。

[0032]

本发明中,ar1为如下所示结构式中的一种:

[0033][0034]

上述结构式的ar1使所得粘结剂具有刚性结构,由此提升了聚酰胺酸盐的抗 拉强度,从而有效限制硅碳活性材料在充放电过程中产生的体积膨胀。

[0035]

本发明中,ar2为如下所示结构式中的一种:

[0036][0037]

上述结构式使所得粘接剂具有更多的极性官能团,这些极性官能团可以进 一步赋予所述粘接剂以强有力的粘接性,并使得硅碳活性材料与集流体间的贴 合作用增强,赋予所述硅碳负极长期循环稳定性。

[0038]

本发明中,所述粘结剂还具有如下所示结构式:

[0039][0040]

m为大于0的整数。

[0041]

上述结构式使所得粘接剂的聚酰胺酸盐分子链的线性程度降低,并增大分 子链之间的间距,从而有利于增强所得负极粘结剂与硅碳活性材料表面的羟基 等官能团之间的氢键作用。

[0042]

本发明中,ar3为如下所示结构式:

[0043][0044]

其中,x为氢、烷基、羟基、羧基、硝基或者卤素基团,m为1-3的整数。

[0045]

上述结构式使所得粘结剂具有酰胺键的结构,不仅可以改善聚酰胺酸盐分 子链的极性,而且还可以增强其与硅碳活性材料之间的亲和性,形成对硅碳活 性材料的有效包裹,抑制硅充放电时因体积变化导致的粘合剂自身以及活性材 料的破坏,降低负极活性物质与粘合剂的界面及与集电体的剥离的影响,进一 步改善锂离子电池循环稳定特性,优化电池的充放电效率。

[0046]

下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确, 提出这些实施例用于举例说明,但并不解释为限制本发明的范围。

[0047]

实施例1

[0048]

制备聚酰胺酸盐的负极粘结剂:

[0049]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液;向该聚酰胺酸溶液中加入0.81g(8mmol)三乙胺,搅拌反应1h后,得到聚 酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为19wt%)。

[0050]

制备硅碳负极:

[0051]

将5.2g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得 到负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0052]

性能测试:

[0053]

将上述硅碳负极和锂片分别作为锂离子电池的负极和正极,celgard 2400型 单层聚丙烯膜作为隔膜,1mol/llipf6的碳酸乙烯酯(ec)、碳酸二乙酯(emc) 和碳酸二甲酯(dmc)(v/v/v=1:1:1)混合溶液为电解质溶液,在充满氩气的手 套箱中装成cr2032型扣式电池。

[0054]

将所得扣式电池在室温下进行充放电测试,具体以0.2c电流对该扣式电池 进行1.5-0.005v(vs.li/li

)电压范围内的充放电循环,测试其首次库伦效率、 循环100次后的容量保持率。以充放电前及循环100圈后的电池负极片扫描电 镜断面图中厚度为参考,根据充电前极片的活性物质厚度和100次循环后极片 活性物质厚度来计算负极片膨胀率。具体测试结果见下表1。

[0055]

实施例2

[0056]

制备聚酰胺酸盐的负极粘结剂:

[0057]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入2.94g(10mmol)3,3,4', 4'-联苯四酸二酐(bpda),室温下搅拌反应4h,得到聚酰胺酸溶液;向该聚酰 胺酸溶液中加入0.84g(8mmol)二乙醇胺,搅拌反应2h后,得到聚酰胺酸盐溶 液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为16wt%)。

[0058]

制备硅碳负极:

[0059]

将6.3g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得 到负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0060]

性能测试:

[0061]

测试过程参照实施例1,具体测试结果见下表1。

[0062]

实施例3

[0063]

制备聚酰胺酸盐的负极粘结剂:

[0064]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入3.10g(10mmol)4,4'-氧双 邻苯二甲酸酐(odpa),室温下搅拌反应4h,得到聚酰胺酸溶液;向该聚酰胺 酸溶液中加入0.71g(8mmol)二甲基乙醇胺,搅拌反应2h后,得到聚酰胺酸盐 溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为16wt%)。

[0065]

制备硅碳负极:

[0066]

将6.2g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得 到负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0067]

性能测试:

[0068]

测试过程参照实施例1,具体测试结果见下表1。

[0069]

实施例4

[0070]

制备聚酰胺酸盐的负极粘结剂:

[0071]

在氮气气氛中,将2.27g(10mmol)4,4'-二氨基苯酰替苯胺(daba)加 入30ml的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4, 4'-(六氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰 胺酸溶液;向该聚酰胺酸溶液中加入0.81g(8mmol)三乙胺,搅拌反应1h后, 得到聚酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为20wt%)。

[0072]

制备硅碳负极:

[0073]

将5.0g上述聚酰胺酸基硅碳负极粘结剂(固体成分1.0g)和硅碳活性材料 (石墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10 的比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s, 得到负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0074]

性能测试:

[0075]

测试过程参照实施例1,具体测试结果见下表1。

[0076]

实施例5

[0077]

制备聚酰胺酸盐的负极粘结剂:

[0078]

在氮气气氛中,将1.36g(6mmol)4,4'-二氨基苯酰替苯胺(daba)和 0.80g(4mmol)4,4'-二氨基二苯基醚(oda)加入30ml的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六氟亚异丙基)二邻苯 二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶液;向该聚酰胺酸溶 液中加入0.81g(8mmol)三乙胺,搅拌反应1h后,得到聚酰胺酸盐溶液,即为 所述聚酰胺酸盐的负极粘结剂(固含量约为18wt%)。

[0079]

制备硅碳负极:

[0080]

将5.6g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得 到负极浆料;将该负极浆

料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0081]

性能测试:

[0082]

测试过程参照实施例1,具体测试结果见下表1。

[0083]

实施例6

[0084]

制备聚酰胺酸盐的负极粘结剂:

[0085]

在氮气气氛中,将1.36g(6mmol)4,4'-二氨基苯酰替苯胺(daba)和 0.99g(4mmol)4,4'-二氨基二苯基砜(dds)加入30ml的n-甲基吡咯烷酮 (nmp)中搅拌溶解,再加入2.94g(10mmol)、3,3,4',4'-联苯四酸二酐(bpda), 室温下搅拌反应4h,得到聚酰胺酸溶液;向该聚酰胺酸溶液中加入0.81g(8mmol) 三乙胺,搅拌反应1h后,得到聚酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘 结剂(固含量约为16wt%)。

[0086]

制备硅碳负极:

[0087]

将6.3g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得 到负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃ 真空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0088]

性能测试:

[0089]

测试过程参照实施例1,具体测试结果见下表1。

[0090]

实施例7

[0091]

制备聚酰胺酸盐的负极粘结剂:

[0092]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液;向该聚酰胺酸溶液中加入1.21g(12mmol)三乙胺,搅拌反应1h后,得到 聚酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为20wt%)。

[0093]

制备硅碳负极:

[0094]

将5.0g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得到 负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃真 空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0095]

性能测试:

[0096]

测试过程参照实施例1,具体测试结果见下表1。

[0097]

实施例8

[0098]

制备聚酰胺酸盐的负极粘结剂:

[0099]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液;向该聚酰胺酸溶液中加入0.61g(6mmol)

三乙胺,搅拌反应1h后,得到聚 酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为18wt%)。

[0100]

制备硅碳负极:

[0101]

将5.5g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得到 负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃真 空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0102]

性能测试:

[0103]

测试过程参照实施例1,具体测试结果见下表1。

[0104]

对比例1

[0105]

制备负极粘结剂:

[0106]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液,即为所述负极粘结剂(固含量约为17wt%);

[0107]

制备硅碳负极:

[0108]

将5.8g上述负极粘结剂(固体成分1.0g)和硅碳活性材料(石墨4.5g、纳 米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的比例混合均 匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得到负极浆料; 将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃真空烘箱中干 燥3h,压制成片后,得到所述硅碳负极。

[0109]

性能测试:

[0110]

测试过程参照实施例1,具体测试结果见下表1。

[0111]

对比例2

[0112]

制备聚酰胺酸盐的负极粘结剂:

[0113]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液;向该聚酰胺酸溶液中加入2.03g(20mmol)三乙胺,搅拌反应1h后,得到 聚酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为21wt%)。

[0114]

制备硅碳负极:

[0115]

将4.8g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得到 负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃真 空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0116]

性能测试:

[0117]

测试过程参照实施例1,具体测试结果见下表1。

[0118]

对比例3

[0119]

制备聚酰胺酸盐的负极粘结剂:

[0120]

在氮气气氛中,将2.00g(10mmol)4,4'-二氨基二苯基醚(oda)加入30ml 的n-甲基吡咯烷酮(nmp)中搅拌溶解,再加入4.44g(10mmol)4,4'-(六 氟亚异丙基)二邻苯二甲酸酐(6fda),室温下搅拌反应4h,得到聚酰胺酸溶 液;向该聚酰胺酸溶液中加入0.20g(2mmol)三乙胺,搅拌反应1h后,得到聚 酰胺酸盐溶液,即为所述聚酰胺酸盐的负极粘结剂(固含量约为18wt%)。

[0121]

制备硅碳负极:

[0122]

将5.6g上述聚酰胺酸盐的负极粘结剂(固体成分1.0g)和硅碳活性材料(石 墨4.5g、纳米硅粉3.5g,石墨:硅粉=9:7)、乙炔黑1.0g按照质量比10:80:10的 比例混合均匀,研磨充分后,加入适量nmp调节浆料粘度为4.5

±

0.5pa

·

s,得到 负极浆料;将该负极浆料涂布在铜箔集流体上,控制厚度为20μm,在140℃真 空烘箱中干燥3h,压制成片后,得到所述硅碳负极。

[0123]

性能测试:

[0124]

测试过程参照实施例1,具体测试结果见下表1。

[0125]

表1:

[0126][0127][0128]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局 限于

此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本 发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护 范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。