1.本发明涉及油气田开发技术领域,特别涉及一种全溶固井胶塞。

背景技术:

2.固完井作业是油气钻井工程中最重要的环节之一,依靠固井胶塞实现水泥浆和泥浆的隔离。特别是随着完井技术的发展,固井胶塞应用的领域越来越广。在分级箍、悬挂器完井方面,胶塞都有应用。

3.当向套管内注入水泥后,需要向套管内投入胶塞,套管内加压,推动胶塞下行,通过该胶塞来关闭注水泥通道,关闭套关闭后,现场需要下入小直径钻杆钻除胶塞,增加了工序及作业时间,增加了设备投资,延长了油井投产周期,在钻除胶塞的同时也会磨损套管,缩短油井使用寿命。

4.如果胶塞不可溶,胶塞在施工工艺完成后,需要下钻钻除作业,或者留在人工井底,要进行油气生产或者改造,都必须下入专门的工具串进行作业,以实现地层的沟通。施工周期长、成本高,施工难度大、风险高。

技术实现要素:

5.本发明的目的是针对现有技术中的不足,提供一种全溶固井胶塞。

6.其技术方案如下:一种全溶固井胶塞,包括芯轴、密封芯体、锁帽、液缸、胶筒、胶碗、密封体和芯体;芯轴为中空的筒状结构,密封芯体设置在芯轴一端内部,芯轴的另一端外侧套设有密封体,密封体内部与芯轴的端部之间形成空腔,芯体设置在空腔内;空腔内填充有溶解液,密封体一端的芯轴外侧到芯轴另一端的外侧依次套设有胶碗、胶筒、液缸和锁帽。

7.进一步的,密封体外沿周向设置有若干密封槽,密封槽内设置有密封圈;密封体外侧设置有锁定机构,防止胶塞倒反。

8.进一步的,所述芯体上方设有备用暂堵通道(13)。

9.进一步的,所述密封芯体和芯体为金属基复合可溶材料。

10.进一步的,所述芯轴、密封芯体、锁帽、液缸和芯体为金属基复合可溶材料。

11.进一步的,所述金属基复合可溶材料包含下列重量比的元素组分:ai:10-15%;mg:50-60%;c:25-30%。

12.进一步的,所述金属基复合可溶材料的制备方法是:(1)原料准备:按照铝金属粉末:镁金属粉末:碳纤维:添加剂10-15:50-60:20-30:10-20的质量比备料;(2)将所述原料按照不同制备流程进行混合制成浆料;(3)浆料经注射成型得到烧结前体;(4)烧结前体进行脱除液体介质处理;(5)将烘干后的烧结前体进行烧结成型得到金属基镁铝复合材料。

13.进一步的,所述金属基复合可溶材料的制备方法是:(1)将石墨晶须、铝金属粉末、镁金属粉末、粘结剂、界面偶联剂按质量比20-30:10-15:50-60:10-15:1-3的比例混合均匀形成复合浆料;(2)往复合浆料中按照每100kg复合浆料添加1-3kg的聚乙烯醇溶液的比例加入质量浓度为3-5%的聚乙烯醇溶液,混合均匀得到浆料;(3)将复合粉体浆料放入定向挤制模具进行定向挤制,得到烧结前体;(4)烧结前体在管式炉中进行烘干以脱去液体介质,烘干温度为120-140℃,保温2-4小时;(5)将烘干后的烧结前体进行真空热压烧结,烧结温度为600-800℃,压力为30-50mpa,保温20-40min后随炉冷却,即得金属基铝镁复合材料。

14.进一步的,所述胶筒(7)、胶碗(9)、密封体(10)及密封圈为可溶橡胶材料。

15.进一步的,所述可溶橡胶材料为可溶氢化丁腈橡塑复合材料,包含如下组分:氢化丁腈橡胶32~40份、可溶性聚四氟乙烯30.2~42.8份,补强填充剂8.1~9.4份、增塑剂2.4~3.0份、促进剂0.9~1.5份、防老剂0.8~1.0份、分散剂2.6~3.7份和交联剂4.5~5份。

16.进一步的,所述可溶氢化丁腈橡塑复合材料的制备方法,包括以下步骤:(1)塑炼聚合:先将氢化丁腈橡胶与可溶性聚四氟乙烯塑炼,得到橡塑分散体;利用机械和热做功,控制温度、压力把氢化丁腈橡胶与可溶性聚四氟乙烯加热分解,由高分子聚合机,重新聚合为新的复合材料;(2)将各原料按配比进行密炼;(3)开练机混炼;(4)混炼后放入挤出机内挤出;(5)预硫化:将混炼胶进行预硫化,得到半成品;(6)二段硫化:将所述半成品经行二段硫化得到成品。

17.本发明的有益效果是:本发明提供的一种全溶固井胶塞,完成固井作业后,不需要进行钻除,使用常规的溶解液即可将固井胶塞完全溶解。

附图说明

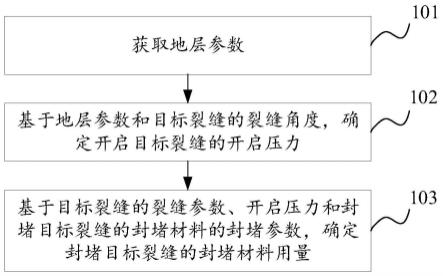

18.图1为一种全溶固井胶塞内部结构示意图;图2为一种全溶固井胶塞外部结构示意图;图3为一种全溶固井胶塞俯视部结构示意图;图中:1 芯轴2 密封芯体3 锁帽4 剪切销钉5 液缸6 固定销钉

7 胶筒8 垫片9 胶碗10 密封体11 锁定机构12 芯体13 备用暂堵通道。

具体实施方式

19.下面结合附图和实施例进一步说明本发明的技术方案。

20.请参阅附图1-3,一种全溶固完井胶塞,包括芯轴1、密封芯体2、锁帽3、液缸5、胶筒7、胶碗9、密封体10和芯体。

21.芯轴1为中空的筒状结构,密封芯体2通过剪切销钉4固定套设在芯轴1一端内部,密封芯体2将芯轴1上端密封。

22.芯轴1的另一端外侧套接有密封体10,密封体10内部设有台阶,台阶与芯轴1的端部之间形成空腔,空腔内填充有溶解液,芯体设置在空腔内,芯体将芯轴1下端密封。

23.密封体10一端的芯轴1外侧到芯轴1另一端的外侧套设有胶碗9、胶筒7、液缸5和锁帽3。

24.胶筒7和胶碗9之间设有垫片8,液缸5通过固定销钉6固定套设于芯轴1。

25.密封体10外部设有锁定机构11。

26.该胶塞具有备用暂堵通道13,具备保证胶塞全部溶解的备选方案。保证完井施工工艺的顺序进行。

27.胶塞的本体材料为可溶的复合金属基材料,胶塞本体包括:芯轴1、密封芯体2、锁帽3、液缸5和芯体,胶筒7、胶碗9、密封体10及密封圈为可溶橡胶材料制备。

28.胶塞本体为可溶性金属基复合材料,包含下列重量比的元素组分:ai:10-15%;mg:50-60%;c:25-30%;以及其它微量元素和杂质。可溶性金属基复合材料包括按照铝金属粉末:镁金属粉末:碳纤维:添加剂10-15:50-60:20-30:10-20的质量比备料;将所述原料按照不同制备流程进行混合制成浆料;浆料经注射成型得到烧结前体;烧结前体进行脱除液体介质处理;将烘干后的烧结前体进行烧结成型得到金属基镁铝复合材料。

29.表1给出了可溶氢化丁腈橡塑复合材料实施例1~6的配方,单位为质量百分比。

30.表1可溶橡塑复合材料配方

制备方法:以实施例1-6配方作为原料,首先进行塑炼:先将氢化丁腈橡胶与可溶性聚四氟乙烯塑炼,得到橡塑分散体;利用机械和热做功,控制温度、压力把氢化丁腈橡胶与可溶性聚四氟乙烯加热分解,由高分子聚合机,重新聚合为新的复合材料。依次将各种原料加入到密炼机中,在60℃下混炼10分钟,取出;开练机混炼,把混炼得到的胶料放入挤出机内,使挤出机腔内保证胶料的充足,不能缺料,调节螺杆与旁压辊转速,控制好出胶的宽度和厚度,如果过宽就适当减慢挤出速度,太窄则适当加快挤出速度,设置好各段的传送速度,控制在5~5.5m/min,控制各段冷却水温度60℃以下。

31.挤出:混炼后放入挤出机内挤出;接着进行预硫化:将混炼胶进行预硫化,得到半成品,所述预硫化时间为20分钟~30分钟,所述预硫化的温度为140℃~150℃,所述预硫化的压力为10mpa~20mpa;然后进行二段硫化:将所述半成品经行二段硫化,所述二段硫化时间为2小时~3小时,所述二段硫化的温度为160℃~180℃,所述二段硫化的压力为10mpa~20mpa,得到成品。

32.实施例1-6制备得到的产品物理性能测试结果如表2所示:表2可溶橡塑复合耐温材料物理性能

由表2数据显示,本发明可溶橡塑复合耐温材性能完全符合国标技术指标、满足使用要求,且性能优异。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权力要求及其等同限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。