1.本实用新型涉及一种主机壳体散热,尤其涉及一种具有散热柱的散热壳体及域控制器主机。

背景技术:

2.由于整车电子电器的日益复杂,一个整车上需要几十个甚至上百个ecu进行控制,如此多的ecu错综交错,不仅带来了十分复杂的线束设计,而且逻辑控制也十分混杂,传统的分布式架构已经无法满足日益增长的计算需求。

3.随着这些年车载电子的发展,特别是高性能mcu在车载电子的使用。车载电子电器主要形成了功能“域”的架构,即domain的架构。典型的整车电子电气架构分为动力总成,底盘控制,车身控制,adas,娱乐系统这5个主要的域。每个域有一个主要的高性能的ecu(这就是domain controller),负责处理域内的功能处理和转发。域内部一般使用低速总线,域之间使用高速总线或者现在用的比较多的车载以太网互联。

4.这种域控制器相比传统的控制器需要更多的大功率ic和接口,且随着车机行业正向多功能化方向智能座舱快速发展,主流的平台为大功耗平台,对主机散热性能要求更高,兼容性更好,体积重量要求更小。

5.参考中国专利cn202023250293中,公开了一种电子设备的散热装置,其壳体上设置有若干散热柱,这种柱状的散热结构虽然比散热片散热效率高,空气流动大,但是依然不足以支持当前的大功率域控制器。为此,在中国专利cn202021745274中,公开了一种l型散热外壳,其散热壳体散热外壳上凹设有散热槽,散热槽内凸设有若干y形或t形的散热柱,这种散热结构虽然扩大了散热面积,但是并没有增加空气流动性,且在散热外壳配合散热风扇工作时,极易因为散热柱顶端的y形结构或者t形结构产生噪音。

6.故,急需一种可解决上述问题的散热壳体。

技术实现要素:

7.本实用新型的目的是提供一种具有散热柱的散热壳体及域控制器主机,散热效率高、噪音小。

8.为了实现上述目的,本实用新型公开了一种具有散热柱的散热壳体,包括导热的第一壳体,所述第一壳体的外侧凸设有若干间距设置的散热柱,所述散热柱呈实心柱状且所述散热柱的侧壁且与所述散热柱顶部具有间距的位置开设有至少一组散热孔,至少一组所述散热孔包括横向贯穿的第一散热孔。

9.与与现有技术相比,本实用新型的实心散热柱侧壁开设有不延伸至顶端的散热孔,不但有效增加了散热面积,还减少了空气流通阻力。再者,所述散热柱呈实心的柱状且上端封闭,不但可防止风从顶端灌入到散热柱中,使得空气在横向流动时受阻,还可以有效防止风从上方进入散热柱后,使得散热柱因振动而发出噪音影响。

10.较佳地,至少一组所述散热孔还包括横向贯穿且与所述第一散热孔贯穿方向不同

的第二散热孔。本实用新型中,壳体上进行散热的散热柱侧面开设有呈一定夹角交叉的两个散热孔,增加了多个散热柱之间的散热间隙,还使得热量可通过交叉的散热孔向不同方向传递散发出去,而且交叉的第一散热孔和第二散热孔之间会形成一个热量交换空间和流体空间,使得空气在此进行热量交换和流通,进一步增加了散热效率。

11.较佳地,一组所述散热孔中,所述第一散热孔和第二散热孔等高设置并在所述散热柱中间交汇连通在一起。当然,同一组散热孔中,第一散热孔和第二散热孔也可以不等高设置。

12.较佳地,一所述散热柱具有多组散热孔时,多组所述散热孔沿所述散热柱的纵向间距设置,且一所述散热柱的多组所述散热孔中,所述第一散热孔贯穿方向相同或不同,所述第二散热孔的贯穿方向相同或不同。当多组散热孔中,第一散热孔贯穿方向不同,所述第二散热孔的贯穿方向不同时,可在该散热柱中形成四个以上相互呈不同夹角的散热方向。

13.较佳地,一组所述散热孔中,所述第一散热孔和第二散热孔的贯穿方向呈直角。

14.较佳地,所述散热柱的柱身呈圆柱状或棱柱状,所述散热柱的顶部呈平直状或者横截面积逐渐减小(锥形、球形、台状)。

15.较佳地,还包括风扇组件和盖于所述风扇组件上的风扇盖,所述第一壳体上具有安装所述风扇组件的风扇安装区,所述风扇安装区处具有若干所述散热柱,所述风扇组件安装于所述风扇安装区并与所述风扇安装区的散热柱具有间距,以在所述风扇组件和所述风扇安装区的散热柱之间形成吸风区,所述风扇盖上具有进风口,所述风扇组件将外部的空气旋转吸入所述吸风区,并使得空气从所述吸风区进入所述散热柱之间。该方案使得风扇组件与第一壳体上的散热柱之间形成一个吸风区,给空气提供一定的旋转空间,然后输送至散热柱中。

16.具体地,所所述风扇安装区的至少部分所述散热柱的顶端呈锥形、锥台状、圆台状或球形,以将空气从所述散热柱顶端导入至相邻所述散热柱之间,便于空气从散热柱顶端导入,以在风扇安装区的散热柱中盘旋输出。

17.具体地,所述风扇安装处四周的第一壳体外侧凸设有若干所述散热柱,且所述风扇安装处四周的散热柱高于所述风扇安装处的散热柱。

18.更具体地,所述风扇安装处的散热柱具有一组所述散热孔,所述风扇安装处四周的散热柱具有多组所述散热孔,多组所述散热孔沿所述散热柱的纵向间距设置。

19.具体地,所述第一壳体的外侧面镶嵌有导热管,所述导热管为中空管并位于所述散热柱之间,所述中空管内具有吸附导热介质的毛细多孔结构,所述导热管包括位于所述风扇安装区的蒸发部分和位于所述导热管远离所述风扇安装区的冷凝部分。

20.具体地,所述导热管的截面呈t形,所述导热管的t形纵向部分镶嵌于所述第一壳体内以吸收热量,且所述导热管的t形横向部分显露于所述第一壳体外以于外界进行热交换,不但便于散热管的安装,还使得散热管可从壳体内将热量尽快导出至第一壳体表面,再通过散热柱之间的风散出。

21.具体地,所述风扇安装区位于所述第一壳体的中间位置,所述导热管的冷凝部分位于所述导热管两端,所述导热管的蒸发部分位于所述导热管中间并与所述风扇安装区位置对应,使得热量尽快从中间向两侧扩散。

22.更具体地,所述导热管沿其水平方向为朝向一个方向弯曲并使其中间的所述蒸发

部分呈弧形,所述第一壳体外具有多个所述导热管,且多个所述导热管水平铺设于所述第一壳体上并绕所述风扇安装区均匀设置。

23.本发明还公开了一种域控制器主机,包括散热壳体以及安装于所述散热壳体内的控制主体,所述散热壳体为如上所述的散热壳体。

附图说明

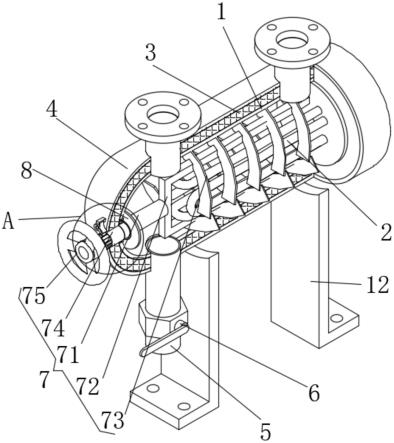

24.图1是本实用新型域控制器主机的立体图。

25.图2是本实用新型域控制器主机的分解图。

26.图3是图2中a部分的放大图。

27.图4是图2中b部分的放大图。

28.图5是本实用新型域控制器主机的俯视图。

29.图6是沿图5中c-c线剖开的剖视图。

30.图7是本实用新型优选实施例中域控制器主机的剖视图。

31.图8是本实用新型优选实施例中域控制器主机中第一壳体省略散热柱后的俯视图。

具体实施方式

32.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

33.参考图1和图2,本发明还公开了一种域控制器主机,包括散热壳体10以及安装于所述散热壳体10内的控制主体20。

34.参考图1和图2,所述散热壳体10包括导热的第一壳体11,所述第一壳体10的外侧111凸设有若干间距设置的散热柱31、32,所述散热柱31、32的侧壁开设有至少一组横向贯穿所述散热柱的散热孔,至少一组所述散热孔包括沿不同方向横向贯穿所述散热柱的第一散热孔301和第二散热孔302,所述第一散热孔301和第二散热孔302的中间交汇连通在一起。本实施例中,第一散热孔301和第二散热孔302交汇于散热柱31、32的中心。本实施例中,第一壳体11为铝壳体。散热柱一体成型于第一壳体11外侧面111上。

35.参考图2和图6,所述散热壳体10还包括风扇组件41和盖于所述风扇组件41上的风扇盖42,所述第一壳体10上具有安装所述风扇组件41的风扇安装区102,所述风扇安装区102上具有若干所述散热柱31,所述风扇组件41安装于所述风扇安装区102并与所述风扇安装区102的散热柱31具有间距,以在所述风扇组件41和所述风扇安装区102的散热柱31之间形成吸风区401,所述风扇盖42上具有进风口421,所述风扇组件41将外部的空气旋转吸入所述吸风区401,并从所述吸风区401进入所述散热柱31之间。

36.参考图3,本实施例中,散热柱31具有一组散热孔。当然所述风扇安装区102中靠近边缘地带的部分散热柱33仅具有一个散热孔,该散热孔朝向所述风扇安装区102的中心。

37.参考图2,所述散热壳体10于所述风扇安装区102的四周还设置有若干散热柱32,参考图4,所述散热柱32具有多组散热孔并沿散热柱32的纵向间距设置。本实施例中,多组所述散热孔32中,所述第一散热孔301贯穿方向相同,所述第二散热孔302的贯穿方向相同。当然,所述散热柱32的两组散热孔中,第一散热孔301的方向也可以不同,第二散热孔302的

方向也可以不同,此时,两组散热孔中的两个第一散热孔301、两个第二散热孔302分别形成四个相互呈不同夹角的散热方向。其中,散热柱32的顶部为平直状。

38.其中,所述第一散热孔和第二散热孔的贯穿方向呈直角。

39.本实施例中,所述散热柱31、32、33的柱身呈圆柱状或棱柱状。当然,散热柱31、32、33也可以为其他柱状体,并不限于圆柱状或棱柱状。

40.较佳者,参考图3,所述散热柱31的顶端呈锥台状,便于空气从散热柱31顶端导入,以在风扇安装区102的散热柱31中盘旋输出。当然,散热柱31顶端也可以呈球形、锥形、圆台状或其他上小下大可将空气引导下来的形状。

41.其中,第一壳体11上还安装有天线板14,第一壳体11上凸设有环形的屏蔽壁以围成天线室,天线板14倒扣并固定在所述天线室中,并通过天线室底壁的线孔与控制主体20内的电路板电连接。

42.较佳者,参考图7,所述第一壳体11的外侧面111镶嵌有导热管50,所述导热管50为中空管并位于所述散热柱31、32之间,所述中空管50内具有吸附导热介质的毛细多孔结构(图中未示),所述导热管50包括位于所述风扇安装区102的蒸发部分和位于所述导热管远离所述风扇安装区102的冷凝部分。

43.参考图7,所述导热管50的截面呈t形,所述导热管的t形纵向部分镶嵌于所述第一壳体内以吸收热量,且所述导热管50的t形横向部分显露于所述第一壳体11的外侧111处以于外界进行热交换,不但便于散热管的安装,还使得散热管可从壳体内将热量尽快导出至第一壳体表面,再通过散热柱之间的风散出。

44.本实施例中,所述风扇安装区102位于所述第一壳体11的中间位置,所述导热管50的冷凝部分位于所述导热管50两端,所述导热管50的蒸发部分位于所述导热管50中间并与所述风扇安装区102位置对应,使得热量尽快从中间向两侧扩散。

45.更具体地,参考图8,所述导热管50沿其水平方向为朝向一个方向弯曲并使其中间的所述蒸发部分呈弧形,所述第一壳体11外具有多个所述导热管50,且多个所述导热管50水平铺设于所述第一壳体11上并绕所述风扇安装区102均匀设置。

46.本实用新型中,域控制器主机100工作时,风扇组件41开始动作,将空气由风扇盖42上的进风口421旋转吸入至所述吸风区401,并从所述吸风区401进入所述散热柱31之间,并随着风扇组件41的旋转从不同方向进入散热柱31之间的间隙和散热孔中,热量从控制主体20的电路板被传递至第一壳体11,被第一壳体11传递至第一壳体11的外侧面111,空气在第一壳体11的外侧面111上流通,使得热量被输送出去。

47.其中,本实用新型的域控制器主机100为用于智能座舱的域控制器主机100,其散热壳体的两相对侧分别向外一体成型有多个安装座15,且两相对侧的安装座15高度不同。

48.参考图1和图2,第一壳体11上还安装有天线板13,第一壳体11上凸设有环形的屏蔽壁以围成天线室,天线板13倒扣并固定在所述天线室中,并通过天线室底壁的线孔与控制主体20内的电路板电连接。

49.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。