1.本发明属于筛选工具技术领域,特别涉及一种沉头铆钉杠杆式筛选工具及使用方法。

背景技术:

2.在精密电子装备领域中,对装配精度要求越来越高,比如在某天线产品中要求沉头铆钉铆接后不得凸出对外安装平面,否则会发生干涉;且不得低于安装平面超过0.5mm,否则影响装配一致性,导致各铆接点连接力存在差异,高振动量级时可能产生局部损伤。铆钉的批量加工方式一般为冷墩加工工艺,通过冲头施加冲击力,使金属线材在模具内发生塑性变形达到预期的形状和尺寸,缺点是铆钉头部尺寸难以控制。铆钉也可通过高速车工艺制作,利用特殊车刀加工为预期尺寸,精度很高,但成本高昂。

3.中国实用新型专利cn201720937368.x《铆钉筛选机》通过控制调节辊和固定辊间的距离,使满足要求的铆钉从两辊的间隙掉落,达到筛选目的。该方法不够精确,一是两辊距离难以精确控制;二是铆钉在两辊间的姿态不易控制,稍微发生偏转,筛选出的铆钉头部尺寸就会偏大。

4.中国实用新型专利cn201720934932.2《一种铆钉筛选机》、cn201320254533.3《铆钉筛选机》与上述专利类似,依靠设定掉落铆钉掉落空隙或圆孔的尺寸,达到筛选目的,亦存在上述两处缺点。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明的目的在于提供一种利用杠杆原理放大尺寸差异的沉头铆钉杠杆式筛选工具及使用方法。

6.本发明所采用的技术方案为:

7.一种沉头铆钉杠杆式筛选工具,包括底座,底座上设置有凸台,凸台上转动连接有转动轴,转动轴上连接有指示针,底座上设置有用于放入沉头铆钉的埋头孔;所述底座上还设置有标尺块,标尺块上设置有高凸台,高凸台上设置有若干刻线,指示针的一端与埋头孔对应,指示针的另一端与高凸台对应;所述转动轴与埋头孔之间的间距小于转动轴与高凸台之间的间距。

8.将需要筛选的沉头铆钉放入底座的埋头孔内,轻轻压下指示杆对应沉头孔的一端至与待筛选沉头铆钉接触。观察指示杆对应高凸台的一端所指示的高凸台上的刻线,从而判定该沉头铆钉与标准尺寸沉头铆钉的尺寸偏差。由于转动轴与沉头铆钉之间的距离小于转动轴与高凸台之间的距离,则通过杠杆原理,指示针对应高凸台一端能就沉头铆钉的尺寸偏差放大,便于精确测量。根据沉头铆钉尺寸偏差的大小,判定其是都符合使用要求。本发明利用杠杆原理从批量生产的沉头铆钉中筛选出符合尺寸要求的部分,可精确测量沉头铆钉的尺寸偏差,且筛选效率高。

9.作为本发明的优选方案,所述指示针的一端设置有三角钩,三角钩与埋头孔对应。

将沉头铆钉放入底座的埋头孔内,轻轻压下指示杆的三角钩一侧,使三角钩与沉头铆钉接触,记录指示杆另一端对应的刻线。三角钩与沉头铆钉接触面积小,保证接触点位置不变,从而提高测量精度。

10.作为本发明的优选方案,所述指示针的一端设置有细长针,细长针与高凸台对应。轻轻压下指示杆的三角钩一侧,使三角钩与铆钉接触,此时,指示杆上的细长针能准确指示到相应刻线上。由于细长针较细,则可减小读数误差。

11.作为本发明的优选方案,所述标尺块上还设置有矮凸台,矮凸台上连接有垫片。垫片为橡胶材质,用硅橡胶粘接于标尺块的矮凸台上。当指示杆的细长针一侧受重力作用自然下落时,垫片可起到缓冲与支撑作用,防止指示杆损坏。

12.作为本发明的优选方案,所述标尺块上设置有长圆孔,螺栓穿过长圆孔后与底座连接。两侧的长圆孔可调节标尺块在底座的安装位置,使指示杆的细长针一侧与标尺块的高凸台上的刻线贴近,便于读数。

13.作为本发明的优选方案,所述转动轴与凸台之间连接有轴承。轴承的外圈装配于底座的凸台上的横向通孔,转动轴装配于轴承的内圈,从而转动轴能相对于凸台稳定倾转。

14.作为本发明的优选方案,所述转动轴上设置有方形通孔,指示针穿过方形通孔,指示针与转动轴之间通过固定销连接。将指示针穿过转动轴的方形通孔,并通过固定销固定,从而指示针与转动轴可靠连接,且拆下固定销后能将指示针进行拆卸。

15.作为本发明的优选方案,所述转动轴与固定销之间通过环氧胶封堵。用环氧胶封堵固定销头部,防止固定销脱出。

16.作为本发明的优选方案,所述指示针对应的两条极限位置的刻线填入有色漆。两条极限位置的刻线填入有色漆后,这两条指示刻线可清晰辨认。测量沉头铆钉的尺寸时,只需观察指示针对应高凸台的一端是否处于两条指示刻线之间,而不用每次测量都计算沉头铆钉的尺寸偏差,可提高效率。

17.一种沉头铆钉杠杆式筛选工具的使用方法,包括以下步骤:

18.制作两枚校核沉头铆钉,其中一枚为放入埋头孔后刚好与底座上表面齐平,另一枚为放入埋头孔后比底座上表面低0.5mm;分别将两枚校核沉头铆钉放入底座的埋头孔内,轻轻压下指示杆对应埋头孔一端至与校核沉头铆钉接触,记录指示杆对应高凸台一端对应的刻线,并对两根刻线分别进行标识,形成指示刻线;

19.将待筛选的沉头铆钉放入底座的埋头孔内,轻轻压下指示杆对应埋头孔的一端至与待筛选沉头铆钉接触,若指示杆另一端在两根指示刻线间,则沉头铆钉符合使用要求;若指示杆另一端在两根指示刻线之外,则沉头铆钉不符合使用要求。

20.本发明的有益效果为:

21.1.本发明的通过杠杆原理,指示针对应高凸台一端将沉头铆钉的尺寸偏差放大,方便观察沉头铆钉的尺寸偏差。根据沉头铆钉尺寸偏差的大小,判定其是都符合使用要求。本发明利用杠杆原理从批量生产的沉头铆钉中筛选出符合尺寸要求的部分,可精确测量沉头铆钉的尺寸偏差,且筛选效率高。

22.2.本发明的两条极限位置的刻线填入有色漆后,这两条指示刻线可清晰辨认。测量沉头铆钉的尺寸时,只需观察指示针对应高凸台的一端是否处于两条指示刻线之间,而不用每次测量都计算沉头铆钉的尺寸偏差,可提高效率。

附图说明

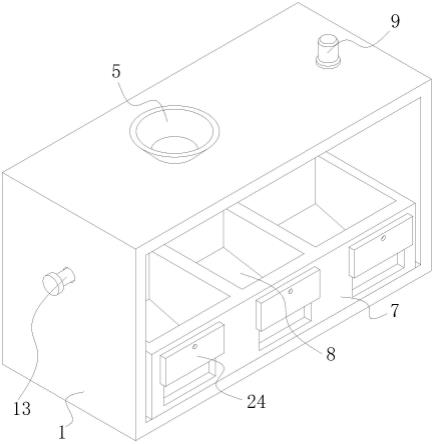

23.图1是本发明放入待筛选沉头铆钉时的结构示意图;

24.图2是沉头铆钉的结构示意图;

25.图3是底座的结构示意图;

26.图4是转动轴的结构示意图;

27.图5是指示杆的结构示意图;

28.图6是标尺块的结构示意图。

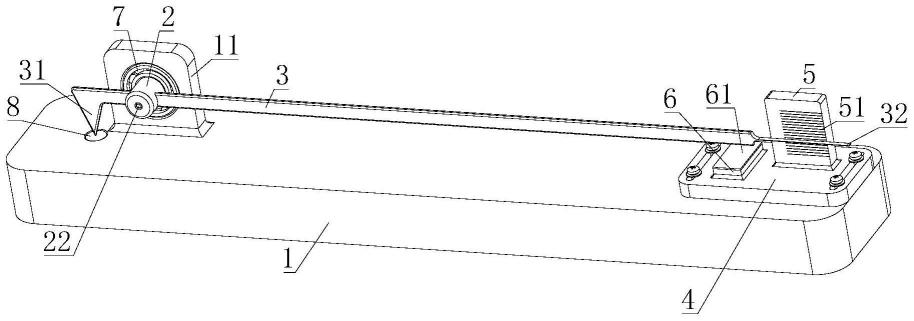

29.图中:1-底座;2-转动轴;3-指示针;4-标尺块;5-高凸台;6-矮凸台;7-轴承;8-沉头铆钉;11-凸台;12-埋头孔;21-方形通孔;22-固定销;31-三角钩;32-细长针;41-长圆孔;51-刻线;61-垫片。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

31.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

32.如图1~图3所示,本实施例的沉头铆钉8杠杆式筛选工具,包括底座1,底座1上设置有凸台11,凸台11上转动连接有转动轴2,转动轴2上连接有指示针3,底座1上设置有用于放入沉头铆钉8的埋头孔12;所述底座1上还设置有标尺块4,标尺块4上设置有高凸台5,高凸台5上设置有若干刻线51,指示针3的一端与埋头孔12对应,指示针3的另一端与高凸台5对应;所述转动轴2与埋头孔12之间的间距小于转动轴2与高凸台5之间的间距。

33.将需要筛选的沉头铆钉8放入底座1的埋头孔12内,轻轻压下指示杆对应沉头孔的一端至与待筛选沉头铆钉8接触。观察指示杆对应高凸台5的一端所指示的高凸台5上的刻线51,从而判定该沉头铆钉8与标准尺寸沉头铆钉8的尺寸偏差。由于转动轴2与沉头铆钉8之间的距离小于转动轴2与高凸台5之间的距离,则通过杠杆原理,指示针3对应高凸台5一端能就沉头铆钉8的尺寸偏差放大,便于精确测量。根据沉头铆钉8尺寸偏差的大小,判定其是都符合使用要求。本发明利用杠杆原理从批量生产的沉头铆钉8中筛选出符合尺寸要求的部分,可精确测量沉头铆钉8的尺寸偏差,且筛选效率高。

34.需要注意的是,沉头铆钉8放入埋头孔11后,底座1的上表面可模拟沉头铆钉8的安装平面,沉头铆钉8低于底座1上表面的距离即为沉头铆钉8低于安装平面的距离。

35.本发明中所述的铆钉尺寸为沉头铆钉8的钉头长度。因为,将沉头铆钉8放入埋头孔12后,沉头铆钉8顶面与底座1上表面之间的间距由铆钉钉头长度决定。

36.其中,所述底座1整体为方形,其上的埋头孔12与沉头铆钉8产品的铆接孔尺寸一致,用于放置沉头铆钉8,采用数铣、电火花等精密方式加工,尺寸精度极高。凸台11设置于

底座1靠近埋头孔12一侧,凸台11上设置横向通孔。转动轴2与凸台11之间连接有轴承7。轴承7的外圈装配于底座1的凸台11上的横向通孔,转动轴2装配于轴承7的内圈,从而转动轴2能相对于凸台11稳定倾转。底座1远离埋头孔12的另一侧加工有四处螺纹孔,用于与标尺快通过螺栓连接。横向通孔设置孔口倒角,方便轴承7敲入。转动轴2两端面棱边处理为圆角,方便敲入轴承7。

37.具体的,如图5所示,所述指示针3的一端设置有三角钩31,三角钩31与埋头孔12对应。将沉头铆钉8放入底座1的埋头孔12内,轻轻压下指示杆的三角钩31一侧,使三角钩31与沉头铆钉8接触,记录指示杆另一端对应的刻线51。三角钩31与沉头铆钉8接触面积小,保证接触点位置不变,从而提高测量精度。

38.所述指示针3的一端设置有细长针32,细长针32与高凸台5对应。轻轻压下指示杆的三角钩31一侧,使三角钩31与铆钉接触,此时,指示杆上的细长针32能准确指示到相应刻线51上。由于细长针32较细,则可减小读数误差。

39.具体的,如图6所示,所述标尺块4上还设置有矮凸台6,矮凸台6上连接有垫片61。垫片61为橡胶材质,用硅橡胶粘接于标尺块4的矮凸台6上。当指示杆的细长针32一侧受重力作用自然下落时,垫片61可起到缓冲与支撑作用,防止指示杆损坏。

40.所述标尺块4上设置有长圆孔41,螺栓穿过长圆孔41后与底座1连接。两侧的长圆孔41可调节标尺块4在底座1的安装位置,使指示杆的细长针32一侧与标尺块4的高凸台5上的刻线51贴近,便于读数。

41.如图4所示,所述转动轴2上设置有方形通孔21,指示针3穿过方形通孔21,指示针3与转动轴2之间通过固定销22连接。将指示针3穿过转动轴2的方形通孔21,并通过固定销22固定,从而指示针3与转动轴2可靠连接,且拆下固定销22后能将指示针3进行拆卸。

42.其中,转动轴2的其中一端面加工有松配合的销孔,孔口倒角,与方形通孔21贯穿。指示杆形状狭长,靠近三角钩31一侧加工有圆孔,比转动轴2的销孔稍大0.1~0.2mm。指示杆从转动轴2的方形通孔21中穿过,且指示杆上的圆孔与转动轴2上的销孔对齐。指示杆4棱边倒圆角。固定销22与转动轴2上的销孔为松配合,穿过销孔后,继续敲入指示针3的圆孔中,将转动轴2、指示杆连接成为一体,使其同步转动。固定销22敲入到位后,用环氧胶封堵头部,防止固定销22脱出。

43.更进一步,所述指示针3对应的两条极限位置的刻线51填入有色漆。两条极限位置的刻线51填入有色漆后,这两条指示刻线51可清晰辨认。测量沉头铆钉8的尺寸时,只需观察指示针3对应高凸台5的一端是否处于两条指示刻线51之间,而不用每次测量都计算沉头铆钉8的尺寸偏差,可提高效率。

44.本实施例的沉头铆钉8杠杆式筛选工具的使用方法,包括以下步骤:

45.用高速车工艺制作尺寸精准的校核铆钉,一种为放入埋头孔12后刚好与底座1上表面齐平,一种为放入埋头孔12后比底座1上表面低0.5mm(铆钉低于安装平面的极限距离)。分别将校核铆钉放入底座1的埋头孔12内,轻轻压下指示杆的三角钩31一侧,使三角钩31与校核铆钉接触,记录指示杆的细长针32一侧对应的刻线51,并对两根刻线51分别填入色漆进行标识。因为杠杆效应,虽然两种校核铆钉的高度差仅为0.5mm,其对应的刻线51的距离将达几厘米,人眼可清晰地辨认。

46.将需要筛选的沉头铆钉8放入底座1的埋头孔12内,轻轻压下指示杆的三角钩31

侧,使三角钩31与待筛选铆钉接触,若指示杆的细长针32侧在两根指示刻线51间,则该铆钉符合使用要求;若指示杆针形侧在两根指示刻线51之外,则该铆钉不符合使用要求。

47.沉头铆钉8取出推荐采用具有黏性的橡皮泥,或非转移胶的胶带,将沉头铆钉8粘出。

48.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。