1.本发明涉及电池资源循环领域,具体涉及废旧锂离子电池焙烧尾气资源化利用的方法。

背景技术:

2.锂电池正极材料是决定锂离子电池容量、安全性和成本的最核心材料。锂电池正极材料生产主要三大环节:混料磨料、高温烧结、粉碎分解,而高温烧结部分是整个工艺的核心,目前三元正极材料通常采用氢氧化镍钴锰粉体、氢氧化镍钴铝粉体为前驱体,并通过固相烧结法制备镍钴锰酸锂(ncm)、镍钴铝酸锂(nca)三元正极材料。

3.译

4.现有的烧结工艺采用隧道窑工艺,混合后的粉料采用推车、匣钵或托盘等形式分批进入隧道窑升温烧结,达到工艺规定的时间,取出粉料进行下一阶段的冷却。

5.现有工艺分批进料出料,需要大量人工参与,自动化程度较低;分批进料出料,有生产间歇,生产效率较低;现有工艺很难对尾气有效收集,尾气大多为自然排放,无法对尾气进行有效处理;匣钵或托盘为易损件,且匣钵或托盘一般为陶瓷材质,机械强度低,机械手抓取过程中容易损坏匣钵或托盘,且反复加热及冷却后,匣钵或托盘容易破裂,一般使用几十次后就要更换;匣钵或托盘与其内部物料始终处于相对静止状态,底部物料不能与工艺气体充分接触,焙烧效果差;烧结过程中匣钵或托盘容易与材料粘结,烧结后底部物料不容易从匣钵或托盘内取出,存在产品浪费现象(正极材料以几十万吨单价计);匣钵或托盘导热性能较差,达到物料工艺焙烧温度所需环境温度较高,系统耗能大;烧结过程中,现有工艺无法避免物料暴露在外界大气中,存在磁性异物污染等问题。

技术实现要素:

6.为解决现有技术存在的不足,本发明提供了一种新型的废旧锂离子电池焙烧尾气资源化利用的方法,能够实现各设备的有效衔接和能源的高效利用,有效解决废旧锂离子电池焙烧尾气中的氟、磷和锂的回收问题,从而实现整个系统的连续、高效生产。

7.为实现上述目的,本发明所采用了下述的技术方案:

8.废旧锂离子电池焙烧尾气资源化利用的方法,包括以下步骤:

9.1)物料经过破拱操作进入回转焙烧窑;

10.2)通过控制回转焙烧窑的转动速度和倾角,调节物料在回转焙烧窑内的停留时间,以控制排料温度,实现物料的脱水与焙烧;

11.3)对脱水与焙烧后的物料进行冷却;脱水与焙烧过程和冷却过程中产生的尾气进行降温后进入布袋除尘器。

12.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中的物料为废旧锂离子电池。

13.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中将

废旧锂离子电池间接还原焙烧以除去电解液和有机粘结剂,焙烧温度为 400~650℃,焙烧时间为1.0~3.0h;焙烧后破碎、筛分得到的电池极片另行回收。

14.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中焙烧尾气采用naoh溶液喷淋吸收,当喷淋吸收液中氟浓度大于7g/l时,对溶液进行固液分离,得到磷酸锂、氟化锂的混合渣及含氟化钠的溶液,喷淋吸收用的naoh溶液浓度为1~5mol/l。

15.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中将得到的氟化钠溶液进行加热蒸发结晶,蒸发后溶液体积为原液体积的 25~40%,得到氟化钠产品,结晶母液返回步骤(2)用于喷淋吸收。

16.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中将得到的混合渣使用盐酸或硝酸溶解,酸溶液中加入氧化钙或氢氧化钙沉淀溶液中的氟、磷,过滤后得到含锂溶液。

17.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 1)中将得到的含锂溶液进行加热浓缩,浓缩后加入饱和碳酸钠调节ph至10.5~ 11.5,过滤回收沉淀,该沉淀产物为碳酸锂产品。

18.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 2)中调节焙烧窑运行频率,保证物料停留时间在3~8h;焙烧窑为间接加热回转窑,其外部炉膛设置6组电加热装置,炉膛温度控制在300~600℃。

19.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 2)中通过调节后续引风机频率,控制焙烧窑油气出口压力-50~-300pa。

20.优选的,所述的废旧锂离子电池焙烧尾气资源化利用的方法中,所述步骤 2)中高温尾气经冷风阀掺入常温空气降温至安全温度后,进入袋式除尘器进行气尘分离;气体中粉尘经布袋收尘。除尘后的尾气经引风机排至车间外。

21.相对于现有技术的有益效果是,采用上述方案,本发明在废旧锂离子电池焙烧过程产生的尾气通过碱液喷淋吸收过滤得滤渣和含氟化钠的滤液,滤液经过蒸发结晶后可制备高纯度的氟化钠产品。滤渣经过酸溶、加入氧化钙或氢氧化钙过滤后得到可作为陶瓷原料的氟化钙、氧化钙和磷酸钙的混合滤渣以及含锂滤液。含锂滤液经过浓缩后加入饱和碳酸钠后制备高纯度的碳酸锂。本发明通过采用上述措施,实现了焙烧尾气的资源化利用,过程中无二次污染产生,工艺简单,能耗低,试剂成本低,制备的氟化钠和碳酸锂产品的纯度高,适用于各类锂离子电池材料焙烧尾气的回收利用,有效解决了废旧锂离子电池焙烧尾气中的氟、磷和锂的回收问题。

具体实施方式

22.为便于本领域的技术人员理解本发明,下面说明本发明的具体实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

23.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

24.本发明的一个实施例是,该废旧锂离子电池焙烧尾气资源化利用的方法,包括以下步骤:包括以下步骤:

25.1)物料经过破拱操作进入回转焙烧窑;

26.2)通过控制回转焙烧窑的转动速度和倾角,调节物料在回转焙烧窑内的停留时间,以控制排料温度,实现物料的脱水与焙烧;

27.3)对脱水与焙烧后的物料进行冷却;脱水与焙烧过程和冷却过程中产生的尾气进行降温后进入布袋除尘器。

28.具体的,所述步骤1)中的物料为废旧锂离子电池。

29.具体的,所述步骤1)中将废旧锂离子电池间接还原焙烧以除去电解液和有机粘结剂,焙烧温度为400~650℃,焙烧时间为1.0~3.0h;焙烧后破碎、筛分得到的电池极片另行回收。

30.具体的,所述步骤1)中焙烧尾气采用naoh溶液喷淋吸收,当喷淋吸收液中氟浓度大于7g/l时,对溶液进行固液分离,得到磷酸锂、氟化锂的混合渣及含氟化钠的溶液,喷淋吸收用的naoh溶液浓度为1~5mol/l。

31.具体的,所述步骤1)中将得到的氟化钠溶液进行加热蒸发结晶,蒸发后溶液体积为原液体积的25~40%,得到氟化钠产品,结晶母液返回步骤(2)用于喷淋吸收。

32.具体的,所述步骤1)中将得到的混合渣使用盐酸或硝酸溶解,酸溶液中加入氧化钙或氢氧化钙沉淀溶液中的氟、磷,过滤后得到含锂溶液。

33.具体的,所述步骤1)中将得到的含锂溶液进行加热浓缩,浓缩后加入饱和碳酸钠调节ph至10.5~11.5,过滤回收沉淀,该沉淀产物为碳酸锂产品。

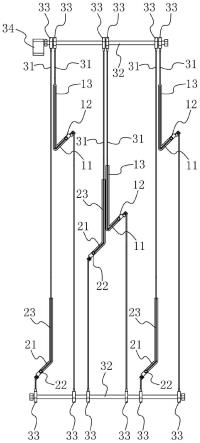

34.具体的,所述步骤2)中调节焙烧窑运行频率,保证物料停留时间在3~8h;焙烧窑为间接加热回转窑,其外部炉膛设置6组电加热装置,炉膛温度控制在 300~600℃。

35.具体的,所述步骤2)中通过调节后续引风机频率,控制焙烧窑油气出口压力-50~-300pa。

36.具体的,所述步骤2)中高温尾气经冷风阀掺入常温空气降温至安全温度后,进入袋式除尘器进行气尘分离;气体中粉尘经布袋收尘。除尘后的尾气经引风机排至车间外。

37.正常生产时,冷却筒体转速变频可调,控制物料在筒内停留时间15~60分钟内,从而调整排料温度。通过冷却卸料阀排出,物料排料温度达到下一工段要求。冷却卸料阀过流部件喷涂特氟龙涂层,防止金属摩擦引入金属异物。

38.焙烧窑进出料端机械密封用气体、高温卸料阀密封用气体、卸料阀密封用气体根据工况,分别采用纯氧、氮气或压缩空气作为密封气。冷却转筒采用纯氧、氮气或压缩空气等工艺气体作为工艺氛围。

39.焙烧和冷却两路尾气汇合,高温尾气经由冷风阀掺入常温空气降温到150℃以下,进入布袋除尘器,经引风机排出车间外。布袋除尘器收集的物料排入原料缓存仓(该仓可以设置称重传感器,精确计量进料量),可回至焙烧环节,避免物料浪费。

40.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。