1.本发明涉及一种清扫装置;具体而言,本发明尤其涉及一种有效清扫碎片的清扫装置。

背景技术:

2.一般显示面板制造过程包含在无尘室中进行玻璃切割,因而在无尘室地面上造成许多玻璃碎片,常需使用无尘布或吸尘器清扫。然而,目前常见的吸尘器或扫地机对于扁平物件的清扫效果有限,且碎片容易卡住扫地机,进而需要使用吸尘器作为辅助,不大适用于扁平物件的清扫。再者,吸尘器或扫地机因为需要抽气及排气,容易造成扰流,不利于无尘室的环境维护。

技术实现要素:

3.本发明的一目的在于提供一种清扫碎片的清扫装置,其简化清扫地面碎片的方式,提高清洁效率,同时可避免造成扰流,有效地面清扫碎片。

4.于一实施例,本发明的清洁装置包含毛刷、导引条及驱动单元,其中毛刷包含毛刷本体及多列刷毛,多列刷毛沿毛刷本体的圆周方向设置于毛刷本体;导引条设置于毛刷的一侧以提供导引路径;驱动单元驱动毛刷转动,其中相对于参考面,多列刷毛中位于最接近参考面的位置的一列刷毛的末端较导引条的末端更接近参考面;当清扫装置被支撑于支撑面且毛刷受驱动单元驱动而转动时,多列刷毛依序接触支撑面而变形以提供弹力,弹力使得支撑面上的异物通过导引路径被清扫至集物空间。

5.于一实施例,多列刷毛各由多根刷毛排列组成,且多列刷毛各相对于毛刷本体的中心轴斜向设置,使得多列刷毛于毛刷本体上呈螺旋状设置。

6.于一实施例,每根刷毛沿毛刷本体的径向的刷毛宽度与毛刷的毛刷轮径的比例为1:50至4:50。

7.于一实施例,同一列刷毛之间的距离为沿毛刷本体的中心轴的刷毛宽度的0-2倍。

8.于一实施例,多列刷毛于毛刷本体上具有排列间距,该排列间距为沿毛刷本体的径向的刷毛宽度的0-2倍。

9.于一实施例,多列刷毛各包含第一子列刷毛及第二子列刷毛,其中第一子列刷毛自毛刷本体的第一端以螺旋状绕毛刷本体的中心轴朝毛刷本体的中央排列,且第二子列刷毛自毛刷本体相对于第一端的第二端以螺旋状绕毛刷本体的中心轴朝毛刷本体的中央排列,以与第一子列刷毛邻接。

10.于一实施例,第一子列刷毛及第二子列刷毛的排列方向与毛刷本体的中心轴分别夹有第一夹角及第二夹角,且第一夹角及第二夹角各为大于或等于5度且小于或等于10度。

11.于一实施例,第一子列刷毛及第二子列刷毛与毛刷本体的中心轴形成虚拟三角形,第一子列刷毛及第二子列刷毛之间的内角大于或等于160度且小于或等于170度,且毛刷的旋转方向与内角的张开方向同向。

12.于一实施例,当清扫装置被支撑于支撑面时,毛刷本体的中心轴于支撑面的投影与导引条的末端之间具有水平距离(dh),该水平距离(dh)符合以下关系式:其中r为中心轴至刷毛的末端的距离,且h为中心轴至支撑面的距离。

13.于一实施例,当清扫装置被支撑于支撑面时,导引条与支撑面具有夹角,该夹角大于或等于5度且小于或等于60度。

14.于一实施例,导引条的硬度大于刷毛的硬度。

15.于一实施例,导引条为橡胶条,且刷毛为硅胶刷毛。

16.于一实施例,本发明的清扫装置还包含轮子,用以支撑清扫装置于支撑面,其中相对于参考面,导引条的末端较轮子的底端更接近参考面。

17.于一实施例,集物空间为集物盒或集物袋所包围的空间。

18.相较于公知技术,本发明的清扫装置通过使用可通过静电作用沾黏碎片的毛刷,并利用刷毛变形产生的弹力将碎片弹入集物空间,有效简化清扫方式,且无需使用抽气/排气装置,可避免造成扰流。

附图说明

19.图1为本发明一实施例的清扫装置的立体示意图。

20.图2为图1的清扫装置的侧视示意图。

21.图3为本发明一实施例的毛刷的示意图。

22.图4为图3的毛刷的一列刷毛的示意图。

23.图5为本发明一实施例的毛刷及导引条的位置关系示意图。

24.图6及图7分别为本发明一实施例的导引条相对于参考面及支撑面的示意图。

25.图8及图9分别为本发明另一实施例的毛刷的立体示意图及截面示意图。

26.图10至图12分别为本发明多个实施例的毛刷的清扫作动示意图。

27.图13为本发明的清扫装置应用于另一电子装置的示意图。

28.附图标记如下:

29.10 清扫装置

30.20 异物

31.30 电子装置

32.110、110

’ꢀ

毛刷

33.110a 第一子列刷毛

34.110b 第二子列刷毛

35.112 刷毛

36.112a 末端

37.114 毛刷本体

38.120 导引条

39.122 末端

40.130 驱动单元

41.132 马达

42.134 齿轮组

43.134a 第一齿轮

44.134b 第二齿轮

45.134c 第三齿轮

46.140 集物空间

47.150 轮子

48.160 框架

49.c 中心轴

50.d 毛刷轮径

51.de1、de2 排列方向

52.dc 刷毛宽度

53.dg 排列间距

54.dh 水平距离

55.dr 刷毛宽度

56.d1、d2、d3 距离

57.gp 导引路径

58.gr 距离

59.h 距离

60.pr 参考面

61.ps 支撑面

62.r 距离

63.r1 第一转动方向

64.r2 第二转动方向

65.r3 第三转动方向

66.θ1 第一夹角

67.θ2 第二夹角

68.θ3 内角

69.α 夹角

具体实施方式

70.在附图中,为了清楚起见,放大了层、膜、面板、区域等的厚度。在整个说明书中,相同的附图标记表示相同的元件。应当理解,当诸如层、膜、区域或基板的元件被称为在另一元件“上”或“连接到”另一元件时,其可以直接在另一元件上或与另一元件连接,或者中间元件可以也存在。相反,当元件被称为“直接在另一元件上”或“直接连接到”另一元件时,不存在中间元件。如本文所使用的,“连接”可以指物理及/或电性连接。再者,“电性连接”或“耦合”可为二元件间存在其它元件。

71.应当理解,尽管术语“第一”、“第二”、“第三”等在本文中可以用于描述各种元件、部件、区域、层及/或部分,但是这些元件、部件、区域及/或部分不应受这些术语的限制。这些术语仅用于将一个元件、部件、区域、层或部分与另一个元件、部件、区域、层或部分区分开。因此,下面讨论的“第一元件”、“部件”、“区域”、“层”或“部分”可以被称为第二元件、部

件、区域、层或部分而不脱离本文的教导。

72.这里使用的术语仅仅是为了描述特定实施例的目的,而不是限制性的。如本文所使用的,除非内容清楚地指示,否则单数形式“一”、“一个”和“该”旨在包括多个形式,包括“至少一个”。“或”表示“及/或”。如本文所使用的,术语“及/或”包括一个或多个相关所列项目的任何和所有组合。还应当理解,当在本说明书中使用时,术语“包括”及/或“包括”指定所述特征、区域、整体、步骤、操作、元件的存在及/或部件,但不排除一个或多个其它特征、区域整体、步骤、操作、元件、部件及/或其组合的存在或添加。

73.此外,诸如“下”或“底部”和“上”或“顶部”的相对术语可在本文中用于描述一个元件与另一元件的关系,如图所示。应当理解,相对术语旨在包括除了图中所示的方位之外的装置的不同方位。例如,如果一个附图中的装置翻转,则被描述为在其他元件的“下”侧的元件将被定向在其他元件的“上”侧。因此,示例性术语“下”可以包括“下”和“上”的取向,取决于附图的特定取向。类似地,如果一个附图中的装置翻转,则被描述为在其它元件“下方”或“下方”的元件将被定向为在其它元件“上方”。因此,示例性术语“下面”或“下面”可以包括上方和下方的取向。

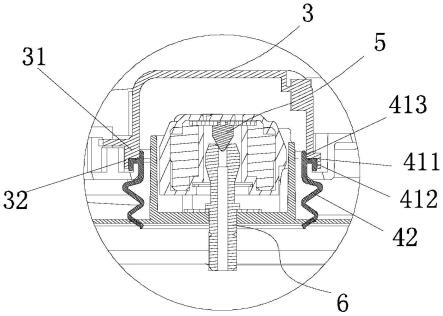

74.本文使用的“约”、“近似”、或“实质上”包括所述值和在本领域普通技术人员确定的特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,“约”可以表示在所述值的一个或多个标准偏差内,或

±

30%、

±

20%、

±

10%、

±

5%内。再者,本文使用的“约”、“近似”或“实质上”可依光学性质、蚀刻性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

75.除非另有定义,本文使用的所有术语(包括技术和科学术语)具有与本发明所属领域的普通技术人员通常理解的相同的含义。将进一步理解的是,诸如在通常使用的字典中定义的那些术语应当被解释为具有与它们在相关技术和本发明的上下文中的含义一致的含义,并且将不被解释为理想化的或过度正式的意义,除非本文中明确地这样定义。

76.本文参考作为理想化实施例的示意图的截面图来描述示例性实施例。因此,可以预期到作为例如制造技术及/或公差的结果的图示的形状变化。因此,本文所述的实施例不应被解释为限于如本文所示的区域的特定形状,而是包括例如由制造导致的形状偏差。例如,示出或描述为平坦的区域通常可以具有粗糙及/或非线性特征。此外,所示的锐角可以是圆的。因此,图中所示的区域本质上是示意性的,并且它们的形状不是旨在示出区域的精确形状,并且不是旨在限制权利要求的范围。

77.本发明提供一种清扫装置。本发明的清扫装置可应用于异物的清扫,例如头发、灰尘、棉絮、玻璃、金属等异物的清扫,且较佳是应用于对扁平物件的清扫,例如无尘室中的玻璃碎片或垫片,但不限于此。于后参考附图,详细说明本发明的清扫装置的细节。

78.参考图1及图2,图1及图2分别为本发明一实施例的清扫装置10的立体示意图及侧视示意图。如图1及图2所示,清扫装置10包含毛刷110、导引条120及驱动单元130。毛刷110包含毛刷本体114及多列刷毛112。多列刷毛112沿毛刷本体114的圆周方向设置于毛刷本体114。导引条120设置于毛刷110的一侧以提供导引路径gp。驱动单元130驱动毛刷110转动。相对于参考面pr,多列刷毛112中最接近参考面pr的位置的一列刷毛112的末端112a较导引条120的末端122更接近参考面pr。当清扫装置10被支撑于支撑面ps且毛刷110受驱动单元

130驱动而转动时,多列刷毛112依序接触支撑面ps而变形以提供弹力,该弹力使得支撑面ps上的异物20通过导引路径gp被清扫至集物空间140(参见图10至图12的实施状况)。

79.再者,于一实施例,清扫装置10可还包含轮子150及框架160,以利于清扫装置10的操作及装设。轮子150可用以支撑清扫装置10于支撑面ps,以增进清扫装置10的移动性。框架160用于整合/支撑清扫装置10的各部件,例如毛刷110、导引条120、驱动单元130、轮子150及集物空间140等可分别装设至框架160的对应位置,以使清扫装置10具有一体的外观。于此实施例,轮子150与毛刷110较佳分别设置于清扫装置10的移动方向的相对侧,且导引条120位于轮子150与毛刷110之间并邻近毛刷110。集物空间140可为集物盒或集物袋所包围的空间,且较佳位于导引条120相对于毛刷110的另一侧,即位于导引条120与轮子150之间。从另一观点而言,毛刷110、导引条120、集物空间140及轮子150沿清洁装置10的移动方向依序排列,且集物空间140的开口较佳对应导引条120的上端部,使得导引条120所提供的导引路径gp与集物空间140连通。

80.驱动单元130包含马达132及齿轮组134。马达132提供驱动毛刷110转动的动力。齿轮组134耦接于马达132及毛刷110之间,以将马达132提供的动力传递至毛刷110。举例而言,于此实施例,齿轮组134包含相互啮合的三个齿轮(例如134a、134b、134c),其中第一齿轮134a与马达132的传动轴连接,第三齿轮134c与毛刷110的毛刷本体13连接,且第二齿轮134b分别耦接第一齿轮134a及第三齿轮134b。当马达132作动时可带动第一齿轮134a沿第一转动方向r1(例如逆时针方向)转动,而第一齿轮134a的转动会带动第二齿轮134b沿第二转动方向r2(例如顺时针方向)转动,第二齿轮134b的转动进而带动第三齿轮134c沿第三转动方向r3(例如逆时针方向)转动,第三齿轮的转动134c带动毛刷110沿第三转动方向r3一起转动。在此须注意,齿轮组134的齿轮数量可依据实际应用变化,不以实施例所示的三个齿轮为限。再者,依据实际应用,驱动单元130可仅包含马达132,使得马达132的传动轴直接耦接毛刷本体114以驱动毛刷110转动,而无需通过齿轮组134传递马达132的动力。

81.于此实施例,参考面pr可为毛刷110底端的正切面、或位于毛刷110底端的下方且平行于毛刷110底端的正切面的平面。参考面pr可为虚拟平面或实体平面。当清洁装置10设有轮子150时,参考面pr较佳亦平行于轮子150底端的正切面。如图2所示,当毛刷110、导引条120及轮子150配置在清洁装置10的框架160时,相对于参考面pr,多列刷毛112中位于最接近参考面pr的位置的一列刷毛112的末端112a较导引条120的末端122更接近参考面pr,且导引条120的末端122较轮子150的底端更接近参考面pr。具体而言,在清扫装置10的各部件处于自然状态下(即未受压或变形),毛刷110的刷毛112在旋转至最低处时(即刷毛112的末端112a与参考面pr之间具有最小距离的位置或刷毛112的长轴方向实质平行于参考面pr的法线方向的位置),刷毛112的末端112a与参考面pr之间具有距离d1,导引条120的末端122与参考面pr之间具有距离d2,轮子150的底端与参考面pr之间具有距离d3,其中距离d1小于距离d2,且距离d2小于距离d3,即d1《d2《d3。从另一观点而言,参考面pr可为与轮子150底端正切的虚拟平面(即轮子150底端的正切面)。当毛刷110的多列刷毛112中具有刷毛112的长轴方向与参考面pr的法线方向实质平行的一列刷毛112时,该列刷毛112的末端112a及导引条120的末端122皆向下超出参考面pr,且该列刷毛112的末端112a更向下超出导引条120的末端122。

82.支撑面ps可为异物所在的平面或放置清洁装置10的平面,例如地面或桌面等。相

对于支撑面ps,毛刷110的刷毛112及导引条120较佳由具有可挠性的材料制成,更佳为具有可挠性的绝缘材料。当清洁装置10由轮子150支撑于支撑面ps时,轮子150的底端接触支撑面ps,且由于毛刷110、导引条120及轮子150具有上述相对于参考面pr具有d1《d2《d3的配置关系,使得毛刷110的刷毛112在转动接触到支撑面ps时会产生弹性变形,以提供弹性回复力(即弹力),而导引条120在接触到支撑面ps时也会些微变形,以增进导引条120的末端122与支撑面ps之间的贴合,进而提供稳定的导引路径gp。于一实施例,导引条120的硬度较佳大于刷毛112的硬度。举例而言,毛刷110的刷毛112较佳为硅胶刷毛,且导引条120较佳为橡胶条,但不以此为限。

83.请参考图3及图4,毛刷110的毛刷本体114可为柱状体或筒状体,且毛刷本体114较佳具有圆形截面,但不以此为限。依据实际应用,毛刷本体114可具有任何合宜形状的截面。于此实施例,多列刷毛112各由多根刷毛112排列组成,且多列刷毛112各相对于毛刷本体114的中心轴c斜向设置,使得多列刷毛112于毛刷本体114上呈螺旋状设置。具体而言,多列刷毛112沿毛刷本体114的圆周方向斜向设置,使得各列刷毛112的排列方向(例如de1)相对于毛刷本体114的中心轴c较佳具有非零的夹角而呈螺旋状,但不以此为限。于其他实施例,各列刷毛112的排列方向可实质平行于毛刷本体114的中心轴c。于此实施例,各刷毛112较佳为圆柱形,且各刷毛112较佳自毛刷本体114的表面沿毛刷本体114的径向向外延伸,使得刷毛112的长轴方向实质平行于毛刷本体114的径向,但不以此为限。依据实际应用,刷毛112可为具有任何合宜几何形状的柱体,且可朝任何合宜的方向自毛刷本体114的表面向外延伸。于此实施例,每一列刷毛112中的多根刷毛112较佳具有相同的形状及尺寸(例如直径及长度),且多列刷毛112具有相同的刷毛数量、形状及尺寸,但不以此为限。依据实际应用,每一列中的刷毛112的数量、形状及尺寸可为相同或不同。

84.于一实施例,同一列刷毛112之间的距离gr较佳为沿毛刷本体114的中心轴c的刷毛宽度dc的0-2倍。举例而言,同一列刷毛112在毛刷本体114的中心轴c的方向上可彼此紧邻,使得同一列刷毛112之间的距离gr实质为零,由此可防止异物从同列相邻刷毛112之间的缝隙中穿透而避免漏扫。当同一列刷毛112之间具有间隔时(即距离gr大于零),可有效减少刷毛112与支撑面ps的摩擦力。然而,距离gr越大时异物从相邻刷毛112之间的缝隙中穿透的机会就越大,因此同一列刷毛112之间的距离gr较佳小于或等于2根刷毛112在中心轴c方向上的宽度(即刷毛宽度dc),但不以此为限。当刷毛112为圆柱形时,刷毛宽度dc即为单一刷毛112的直径。

85.再者,于一实施例,如图4所示(仅以单一列刷毛112为例),多列刷毛112各包含第一子列刷毛110a及第二子列刷毛110b。第一子列刷毛110a较佳自毛刷本体114的第一端(例如左端)以螺旋状绕毛刷本体114的中心轴c朝毛刷本体114的中央排列,且第二子列刷毛110b较佳自毛刷本体114相对于第一端的第二端(例如右端)以螺旋状绕毛刷本体114的中心轴c朝毛刷本体114的中央排列,以与第一子列刷毛110a邻接。具体而言,每列的多根刷毛112从毛刷本体114的一端以螺旋状绕毛刷本体114的中心轴c排列至毛刷本体114在中心轴c方向上的中央位置(即大致为毛刷本体114在中心轴c方向上的1/2长度位置)时,较佳以反向螺旋方式从毛刷本体114的中央位置朝毛刷本体114的另一端排列,使得每列刷毛112具有向内集中排列的状态。

86.如图4所示,第一子列刷毛110a及第二子列刷毛110b与毛刷本体114的中心轴c形

成虚拟三角形。具体而言,第一子列刷毛110a的排列方向de1及第二子列刷毛110b的排列方向de2与毛刷本体114的中心轴c形成虚拟三角形,使得第一子列刷毛110a及第二子列刷毛110b的排列方向de1、de2与毛刷本体114的中心轴c分别夹有第一夹角θ1及第二夹角θ2,且第一夹角θ1及第二夹角θ2较佳各为大于或等于5度且小于或等于10度(即5

°

≤θ1≤10

°

,5

°

≤θ2≤10

°

)。于此实施例,第一夹角θ1与第二夹角θ2实质相同,使得上述形成的虚拟三角形为等腰三角形,但不以此为限。于其他实施例,第一夹角θ1与第二夹角θ2可不相同,使得上述形成的虚拟三角形为非等腰三角形。再者,依据实际应用,多列刷毛112的第一夹角θ1及第二夹角θ2可分别为相同或不同。举例而言,当多列刷毛112的第一夹角θ1相同时,则多列的第一子列刷毛110a的排列方向de1实质平行。当多列刷毛112的第二夹角θ2相同时,则多列的第二子列刷毛110b的排列方向de2实质平行。

87.从另一观点而言,在上述的虚拟三角形中,第一子列刷毛110a及第二子列刷毛110b之间的内角θ3较佳大于或等于160度且小于或等于170度(160

°

≤θ1≤170

°

)。当第一夹角θ1及第二夹角θ2为0度时,即同一列刷毛112的第一子列刷毛110a及第二子列刷毛110b的排列方向de1及de2为重合且平行于毛刷本体114的中心轴c,在清扫装置10操作的过程中,异物朝毛刷外侧弹飞的可能性较大。然而,当第一夹角θ1及第二夹角θ2过大时(即内角θ3过小),异物容易朝毛刷110的中央过度集中,降低清扫效率。因此,在各列刷毛112中,第一夹角θ1及第二夹角θ2较佳各为大于或等于5度且小于或等于10度。于此实施例,毛刷110的旋转方向(即第三转动方向r3)较佳与内角θ3的张开方向同向,即第三转动方向r3为从内角θ3指向中心轴c的方向。由此,当毛刷110沿旋转方向(例如r3)转动时,可使异物向内集中,避免异物朝外弹飞。

88.当刷毛112越细时,刷毛112因变形所提供的弹力越小,使得刷毛112能带动的异物就越小。当刷毛112越粗时,刷毛112因变形所提供的弹力越大,但马达132提供的动力也必须相对增大。于一实施例,如图5所示,每根刷毛112沿毛刷本体114的径向的刷毛宽度dr与毛刷110的毛刷轮径d的比例较佳为1:50至4:50。毛刷轮径d可定义为毛刷110在毛刷本体114的径向上的最大宽度,即在毛刷本体114的径向上,毛刷本体114的宽度(或直径)与相对两侧的两根刷毛112的长度的总合。当刷毛112为圆柱形时,刷毛112在毛刷本体114的径向上的宽度等于刷毛112在毛刷本体114的中心轴c方向上的宽度(即刷毛宽度dc=刷毛宽度dr=刷毛直径)。再者,当多列刷毛112沿毛刷本体114的圆周方向紧邻排列时,可提升刷毛112对异物的附着性。当多列刷毛112沿毛刷本体114的圆周方向非紧邻排列时,有利于清扫尺寸较大的异物并降低与支撑面ps的阻力。于一实施例,如图5所示,多列刷毛112于毛刷本体114的圆周方向上具有排列间距dg,该排列间距dg较佳为沿毛刷本体114的径向的刷毛宽度dr的0-2倍,但不以此为限。

89.如图5所示,于一实施例,当清扫装置10被支撑于支撑面ps时,毛刷本体114的中心轴c于支撑面ps的投影与导引条120的末端122之间具有水平距离(dh),且水平距离(dh)较佳符合以下关系式:其中r为中心轴c至刷毛112的末端112a的距离(例如毛刷本体114的半径与一根刷毛112的长度的总合,或毛刷轮径d的1/2),且h为中心轴c至支撑面ps的距离。换言之,导引条120设置于毛刷110的侧边时,导引条120与毛刷110的相对位置较佳符合上述的关系式。

90.参考图6及图7,图6及图7分别为本发明一实施例的导引条120相对于参考面pr及

支撑面ps的示意图。如图6所示,导引条120相对于参考面pr为倾斜设置。如图7所示,当清扫装置10被支撑于支撑面ps时,导引条120与支撑面ps具有夹角α。具体而言,在清扫装置10被支撑于支撑面ps的状态,导引条120的末端122接触支撑面ps因而产生些微变形,使得导引条120与支撑面ps之间的夹角α小于导引条120相对于参考面pr的倾斜角,并提供斜坡式的导引路径gp。在清洁装置10移动操作过程中,导引条120的末端122会受到摩擦力而产生力矩,当导引条120与支撑面ps之间的夹角α越大时,力矩越大,因而可能导致导引条120弯折而不能稳定提供导引路径gp。举例而言,导引条120与支撑面ps之间的夹角α可大于或等于5度且小于或等于60度(5

°

≤α≤60

°

),较佳为夹角α大于或等于5度且小于或等于40度(5

°

≤α≤40

°

)。当导引条120与支撑面ps之间的夹角α大于例如60度时,导引条120容易发生弯折。

91.图8及图9分别为本发明另一实施例的毛刷110’的立体示意图及截面示意图。如图8及图9所示,毛刷110’包含毛刷本体114及多列刷毛112。于此实施例,毛刷110’与前述实施例毛刷110的差异在于,多列刷毛112之间具有不同的排列间距,使得多列刷毛112于毛刷本体114的圆周方向上呈现疏密不同的排列,由此毛刷110’可局部提升刷毛112对异物的附着性,同时可局部清扫尺寸较大的异物并降低与支撑面ps的阻力,但不以此为限。

92.于后参考图10至图12说明清洁装置10在不同状况下的操作。如图10(a)所示,在清洁装置10操作过程的第一种状况中,驱动装置130提供的动力驱动毛刷110转动,使得毛刷110的多列刷毛112随着转动以依序接触支撑面ps。如图10(b)所示,当毛刷110转动时,其中一列刷毛112转动至准备接近支撑面ps的位置。如图10(c)所示,刷毛112因接触支撑面ps变形,异物20(例如玻璃碎片)的前端稍微被刷毛112黏起。具体而言,刷毛112较佳为绝缘材料(例如硅胶)制成,使得刷毛112的表面累积许多正/负电荷。当刷毛112接触异物20时,因静电的作用,异物20会被附着在刷毛112表面。如图10(d)所示,当刷毛112转动至准备脱离支撑面ps时,附着在刷毛112上的异物20会被刷毛112带起。如图10(e)所示,当刷毛112脱离支撑面ps时,释放出位能而提供弹力(即弹性变形后的回复力),而将异物20朝导引路径gp弹出。由此,异物20通过刷毛112提供的弹力经导引路径gp而被弹入到集物空间140。

93.如图11(a)所示,在清洁装置10操作过程的第二种状况中,驱动装置130提供的动力驱动毛刷110转动,使得毛刷110的多列刷毛112随着转动以依序接触支撑面ps。如图11(b)所示,当一列刷毛112因接触支撑面ps变形,异物20(例如玻璃碎片)沿着支撑面ps被带动。如图11(c)所示,当刷毛112转动至准备脱离支撑面ps时,附着在刷毛112上的异物20的后端会被刷毛112带起。如图11(d)所示,当刷毛112脱离支撑面ps时,释放出位能而提供弹力(即弹性变形后的回复力),而将异物20朝导引路径gp弹出。由此,异物20通过刷毛112提供的弹力经导引路径gp而被弹入到集物空间140。

94.如图12(a)所示,在清洁装置10操作过程的第三种状况中,驱动装置130提供的动力驱动毛刷110转动,使得毛刷110的多列刷毛112随着转动以依序接触支撑面ps。如图12(b)所示,当异物20(例如玻璃碎片)被卡在毛刷112和导引条120之间时,异物20的后端附着在刷毛112后被带起。如图12(c)所示,毛刷110转动使得下一根刷毛112紧接着推动被带起的异物20。如图12(d)所示,当下一根刷毛112脱离支撑面ps时,释放出位能而提供弹力(即弹性变形后的回复力),而将异物20朝导引路径gp弹出。由此,异物20通过刷毛112提供的弹力经导引路径gp而被弹入到集物空间140。

95.本发明的清洁装置10通过毛刷110(或110’)的刷毛112接触异物20所在的支撑面

ps时因弹性变形而产生的回复力(即弹力),使得异物20可经由导引条120提供的导引路径gp被弹入集物空间140,可有效地简化清扫方式,且无需使用抽气/排气装置,可避免造成扰流。再者,本发明的清洁装置10可配合其他电子装置使用,以增进清扫效果。

96.于一实施例,如图13所示,本发明的清扫装置10可应用于另一电子装置30。具体而言,一或多个清扫装置10可与电子装置30连接,使得一或多个清扫装置10与电子装置30一起运作。于一实施例,电子装置30可为驱动清扫装置10在支撑面ps上自行移动的移动装置,由此以增进清扫装置10的清扫效率。于另一实施例,电子装置30可为扫地机。当清扫装置10与扫地机整合使用时,清扫装置10较佳设置于扫地机的前端,且清扫装置10较佳可拆卸地与扫地机耦接,以根据不同场域的清扫需求机动性地进行组装或拆装。当清扫装置10与电子装置30(例如扫地机)一起运作时,可先通过清扫装置10清除较大尺寸的异物(例如玻璃),接着扫地机可清除较小尺寸的异物(例如灰尘)。由此,可达到先粗扫,再细扫的清扫效果,有效增加扫地机的黏尘卷纸的寿命,并可减少扫地机的黏着胶轮被大型灰尘污染的机会。

97.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已公开的实施例并未限制本发明的范围。相反地,包含于权利要求的精神及范围的修改及均等设置均包含于本发明的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。