1.本发明涉及化纤技术领域,尤其涉及柔性多头粗旦单丝牵伸卷绕装置及纺丝牵伸卷绕联合机。

背景技术:

2.化纤领域的粗旦单丝(100d/f-200d/f)是指由直径在0.10-0.15mm的一根化纤长丝。目前常规粗旦单丝的冷却纺丝牵伸工艺路线技术大多采用水浴方法,丝束在充满冷却水的水槽中通过,存在纺丝速度低、品种较少、生产效率低和生产成本较高,影响成品丝束的产量。

3.另外还有通过纺丝牵伸一体化设备生产粗旦母丝,然后再利用分纤设备将粗旦母丝分纤获得粗旦单丝的方法,但纺程温度高,母丝直径又较粗,丝束不易冷却,生产过程中易造成冷却不均和粘纤问题,导致产品品质下降和不易分纤现象;此外存在的一道分纤工序增加了成本。

技术实现要素:

4.本技术提供柔性多头粗旦单丝牵伸卷绕装置及纺丝牵伸卷绕联合机,解决了以上技术问题。

5.本技术提供一种柔性多头粗旦单丝牵伸卷绕装置,包括至少两种丝束路径,在每种丝束路径上依次设置第一导丝器、上油机构、预网络器、第二导丝器、第一导向导盘、喂入辊与分丝辊、工作辊组、第二导向导盘和至少一个卷绕头;牵伸卷绕装置接收从纺丝装置生产出来的至少两排丝束,丝束的排数与丝束路径的种数相等,一排丝束进入一种丝束路径。

6.可选地,牵伸卷绕装置设置有两种丝束路径,分别为第一丝束路径和第二丝束路径,纺丝装置生产出来两排丝束分别进入第一丝束路径和第二丝束路径;

7.在丝束路径上的第一导丝器、上油机构、预网络器、第二导丝器和第一导向导盘沿竖向依次间隔布置,在丝束路径上的喂入辊与分丝辊和工作辊组中的若干工作辊沿水平方向依次布置;

8.属于第一丝束路径的喂入辊与分丝辊和工作辊组,与属于第二丝束路径的喂入辊与分丝辊和工作辊组,在高度方向上错开设置。

9.可选地,牵伸卷绕装置还包括在丝束路径上的第三导向导盘,在丝束路径上第二导向导盘、第三导向导盘和至少一个卷绕头依次设置,第三导向导盘高于第二导向导盘、且位于卷绕头的上方。

10.可选地,在垂直投影上第一丝束路径的喂入辊与分丝辊、工作辊组和第二丝束路径的喂入辊与分丝辊、工作辊组对应相互错开;

11.每种丝束路径包括两个卷绕头,两个卷绕头并排设置形成有第一排列方向,第一排列方向与工作辊组中辊的水平径向相同;

12.属于第一丝束路径的两个卷绕头指向属于第二丝束路径的两个卷绕头而形成了

第二排列方向,第二排列方向与工作辊组中辊的轴线方向相同。

13.可选地,工作辊组包括在丝束路径上依次设置的第一对低温热辊、第二对中温牵伸热辊和第三对高温牵伸热辊,在丝束路径上的喂入辊与分丝辊、第一对低温热辊、第二对中温牵伸热辊和第三对高温牵伸热辊沿水平方向依次布置。

14.可选地,第一导向导盘的纺速为450-650m/min、无加热设置;

15.喂入辊与分丝辊的纺速为450-700m/min、无加热设置;

16.第一对低温热辊的纺速为500-750m/min、温度设定为65-90℃;

17.第二对中温牵伸热辊的纺速为1000-1600m/min、温度设定为130-200℃、与第一对低温热辊的牵伸倍数为1.5-2.5倍;

18.第三对高温牵伸热辊的纺速为1600-2500m/min、温度设定为140-240℃、与第二对中温牵伸热辊的牵伸倍数为1.2-1.8倍;

19.第二导向导盘的纺速为1600-2500m/min、无加热设置。

20.一种柔性多头粗旦单丝纺丝牵伸卷绕联合机,包括纺丝装置和上述的牵伸卷绕装置,纺丝装置包括按生产工艺依次设置的螺杆挤压机、纺丝箱、纺丝组件、单体抽吸机构、缓冷器、环吹风冷却机构和甬道,多个纺丝组件在纺丝箱内形成至少两排的形式,以从甬道输出至少两排丝束并进入牵伸卷绕装置。

21.可选地,环吹风冷却机构包括按生产工艺依次设置的第一环吹风冷却机构、第二环吹风冷却机构和第三环吹风冷却机构,第一环吹风冷却机构、第二环吹风冷却机构和第三环吹风冷却机构的各主风道中风温依次降低、各有效吹风高度依次增大。

22.可选地,第一环吹风冷却机构的风温控制在20-25℃中任一值并允许上下1℃的波动、风速0.4-0.8m/s、有效吹风高度500mm;

23.第二环吹风冷却机构的风温控制在18-22℃中任一值并允许上下1℃的波动、风速0.4-0.8m/s、有效吹风高度700mm;

24.第三环吹风冷却机构的风温控制在12-18℃中任一值并允许上下1℃的波动、风速0.4-0.8m/s、有效吹风高度1000mm。

25.可选地,牵伸卷绕装置设置有两种丝束路径,纺丝箱内设置有两排纺丝组件,每排包括16个,每个纺丝组件的喷丝板设置有3个喷丝孔。

26.本技术有益效果如下:提供一种柔性多头粗旦单丝牵伸卷绕装置,设置有两种或两头以上的丝束路径,沿着丝束路径依次设置第一导丝器、上油机构、预网络器、第二导丝器、第一导向导盘、喂入辊与分丝辊、工作辊组、第二导向导盘和至少一个卷绕头,从纺丝装置出来至少两排丝束,排数与丝束路径的种数相同,一排丝束进入一种丝束路径,通过扩展丝束路径以及纺丝装置的配合输入,能够直接生产根数多的差别化粗旦单丝,不需要母丝分纤单丝的工序,有利于简化结构、降低生产成本;与所生产的分纤用的粗旦母丝直径相比,本方案中进行牵伸卷绕的单丝具有较小的直径,有利于冷却均匀和维持产品品质。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

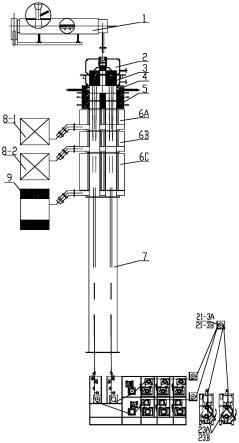

28.图1为本技术提供的一种柔性多头粗旦单丝纺丝牵伸卷绕联合机的结构示意图;

29.图2为图1中柔性多头粗旦单丝牵伸卷绕装置的结构示意图;

30.图3为图2中部分结构的俯视图;

31.图4为柔性多头粗旦单丝牵伸卷绕装置的另一种结构示意图;

32.图5为图4中部分结构的俯视图;

33.图6为图1中螺杆挤压机的结构示意图;

34.图7为图6中螺杆的结构示意图;

35.图8为图1中纺丝箱的结构示意图;

36.图9为图8所示结构的竖向截面示意图;

37.图10为图8所示结构中部分结构的俯视图;

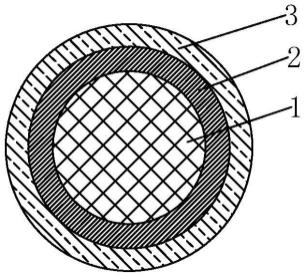

38.图11为图1中纺丝组件的结构示意图;

39.图12为图11中喷丝板开设三个喷丝孔的示意图;

40.图13为图1中单体抽吸机构的结构示意图;

41.图14为图13所示结构的水平截面示意图;

42.图15为图1中缓冷器的结构示意图;

43.图16为图1中环吹风冷却机构的机构示意图。

具体实施方式

44.本技术实施例通过提供柔性多头粗旦单丝牵伸卷绕装置及纺丝牵伸卷绕联合机,解决了相关技术中通过水浴法、母丝分纤单丝的生产化纤领域粗旦单丝存在的纺丝速度、生产效率、冷却不均、粘纤、品质下降等技术问题。

45.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

46.一种柔性多头粗旦单丝牵伸卷绕装置,包括至少两种丝束路径,在每种丝束路径上依次设置第一导丝器、上油机构、预网络器、第二导丝器、第一导向导盘、喂入辊与分丝辊、工作辊组、第二导向导盘和至少一个卷绕头;牵伸卷绕装置接收从纺丝装置生产出来的至少两排丝束,丝束的排数与丝束路径的种数相等,一排丝束进入一种丝束路径。

47.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

48.实施例1

49.图1展示了一种柔性多头粗旦单丝纺丝牵伸卷绕联合机,包括纺丝装置和牵伸卷绕装置。

50.请按照图2,本实施例公开一种柔性多头粗旦单丝牵伸卷绕装置,包括至少两种丝束路径,每种丝束路径配置为多根单丝的牵伸卷绕路径,相较于原先只有一种丝束路径的方式,本装置增加了丝束路径的种数,能够在辊上、导盘上将单丝相互间隔开,避免形成母丝,从而不需要将母丝分纤成单丝的工序,有利于简化结构、降低生产成本;与所生产的分纤用的粗旦母丝直径相比,本方案中进行牵伸卷绕的单丝具有较小的直径,有利于冷却均匀和维持产品品质。相较于水浴法,本方案具有明显高出的纺丝速度,有利于提高生产效率和控制生产成本,而且在纺制品种上存在优势。

51.在每种丝束路径上依次设置第一导丝器、上油机构、预网络器、第二导丝器、第一

导向导盘、喂入辊与分丝辊、工作辊组、第二导向导盘和至少一个卷绕头,如图3和图5展示的每丝束路径上设置两个卷绕头,卷绕头的数量依据所卷绕单丝的数量确定。从纺丝装置下来的整排单丝,经过第一导丝器进入上油机构,上油后经过预网络器,预网络器起匀油功能,进入第二导丝器,再进入第一导向导盘,在第一导向导盘缠绕后进入喂入辊与分丝辊,通过工作辊组进行丝束的牵伸卷绕,通过第二导向导盘进入卷绕头,完成牵伸卷绕过程。

52.请参照图2,本方案需要牵伸卷绕装置与纺丝装置配合,具体的,纺丝装置生产出来的至少两排丝束,丝束的排数与丝束路径的种数相等,按照一排丝束进入一种丝束路径的方式进行纺丝装置与牵伸卷绕装置的布置。

53.通过本实施例的方案,可以直接生产差别化粗旦单丝,纺制品种得到扩展,包括pet、pbt、ptt、pa6和pa56材质,本方案可以稳定生产数量多的粗旦单丝,广泛用于用于印刷筛网、蝉翼布、间隙布、遮光布、闪光面料、婚纱、内衣、鞋材、床垫以及集成电路印刷板等广阔领域。

54.以上限定了牵伸卷绕装置包括至少两种丝束路径,理论上可以设置三种、三种以上的丝束路径,在本实施例中优选设置两种丝束路径。请参照图2,两种丝束路径,分别为第一丝束路径和第二丝束路径,在图2中以带箭头处的a、b标示了出来,纺丝装置生产出来两排丝束分别进入第一丝束路径和第二丝束路径。

55.具体地,在第一丝束路径上依次设置了第一导丝器12-1a、上油机构10a、预网络器14a、第二导丝器12-2a、第一导向导盘21-1a、喂入辊与分丝辊15a、工作辊组、第二导向导盘21-2a和至少一个卷绕头23a;在第二丝束路径上依次设置了第一导丝器12-1b、上油机构10b、预网络器14b、第二导丝器12-2b、第一导向导盘21-1b、喂入辊与分丝辊15b、工作辊组、第二导向导盘21-2b和至少一个卷绕头23b。在空间布置上,请参照图2,第一导丝器、上油机构、预网络器、第二导丝器和第一导向导盘沿竖向依次间隔布置,喂入辊与分丝辊和工作辊组中的若干工作辊沿水平方向依次布置。

56.并且,第一丝束路径的喂入辊与分丝辊15a和工作辊组,与第二丝束路径的喂入辊与分丝辊15b和工作辊组,在高度方向上错开设置,以此形成图2中的牵伸卷绕装置的空间布置,其具有布局紧凑、丝束走向不干扰的优点,有利于厂房生产。

57.可选地,请结合参照图2和图3,牵伸卷绕装置还包括在丝束路径上的第三导向导盘21-3a、21-3b,在丝束路径上第二导向导盘、第三导向导盘和至少一个卷绕头依次设置,第三导向导盘高于第二导向导盘、且位于卷绕头的上方。通过设置第三导向导盘,从第三导向导盘出来的丝束得以接近竖向的状态输入到卷绕头。

58.可选地,请参照图2和图3,在垂直投影上第一丝束路径的喂入辊与分丝辊15a、工作辊组和第二丝束路径的喂入辊与分丝辊15b、工作辊组对应相互错开。此处的对应相互错开,请参照图3,具体指的是在垂直投影上,第一丝束路径的喂入辊与分丝辊15a与第二丝束路径的喂入辊与分丝辊15b相互错开,第一丝束路径的工作辊组的第一对辊与第二丝束路径的工作辊组的第一对辊相互错开,等等,以形成图3中一上一下的排布方式。

59.可选地,每种丝束路径包括两个卷绕头,两个卷绕头并排设置形成有第一排列方向,第一排列方向与工作辊组中辊的水平径向相同;属于第一丝束路径的两个卷绕头23a指向属于第二丝束路径的两个卷绕头23b而形成了第二排列方向,第二排列方向与工作辊组中辊的轴线方向相同。以此形成了图2和图3的布置方式,进一步优化布局,将第一丝束路径

和第二丝束路径的工作辊辊壳进行如上的水平方向错开设置,丝束沿图3中的行进方向,进一步改善干扰。

60.在另一种可实施方式中,请参照图4和图5,第二丝束路径上的工作辊组位于第一丝束路径上的工作辊组的正上方,依次需要将两条丝束路径的总共4个卷绕头按工作辊的水平径向依次排开。

61.可选地,请参照图2至图5,工作辊组包括在丝束路径上依次设置的第一对低温热辊16a、16b、第二对中温牵伸热辊17a、17b和第三对高温牵伸热辊18a、18b,在丝束路径上的喂入辊与分丝辊15a、15b、第一对低温热辊、第二对中温牵伸热辊和第三对高温牵伸热辊沿水平方向依次布置,丝束共经过四对辊,完成粗旦单丝的牵伸卷绕过程。

62.对相关机构进行进一步设计如下。从纺丝装置生产出来的粗旦单丝,经过第一导丝器进入上油机构,单丝可不转动地进入牵伸卷绕装置,即纺丝装置与牵伸卷绕装置平行布置,上油机构采用二次上油或一次上油;丝束通过各自第二导丝器再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为450-650m/min,丝束在第一导向导盘21-1a、21-1b缠绕后分别进入喂入辊与分丝辊15a、15b。喂入辊与分丝辊15a、15b的尺寸为φ220x500mm与φ110x500mm,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为450-700m/min,丝束在喂入辊与分丝辊15a、15b分别缠绕后分别传送至第一对低温热辊16a、16b。第一对低温热辊16a、16b的尺寸为φ250mmx550mm,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,丝束在辊壳表面稳定铺开,并对丝束进行了低温加热,温度设定为65-90℃,速度为500-750m/min,丝束在第一对低温热辊16a、16b上缠绕3-6圈后分别传送至第二对中温牵伸热辊17a、17b。第二对中温牵伸热辊17a、17b的尺寸为φ250mmx550mm,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为130-200℃,速度为1000-1600m/min,与第一对低温热辊的牵伸倍数一般为1.5-2.5倍,丝束在第二对中温牵伸热辊17a、17b上缠绕3-6圈后分别传送至第三对高温牵伸热辊18a、18b。第三对高温牵伸热辊18a、18b的尺寸为φ250mmx550mm,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为140-240℃,纺速1600-2500m/min,与第二对中温牵伸热辊的牵伸倍数一般为1.2-1.8倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3-6圈后分别传送至第二导向导盘21-2a、21-2b。第二导向导盘21-2a、21-2b的尺寸为φ220x300mm,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速1600-2500m/min;然后再传送至第三导向导盘21-3a、21-3b,其尺寸为φ220x300mm,辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速1600-2500m/min;再分成四路丝束,分别进入卷绕头,卷绕头也就是卷绕装置23a、23b,纺速1568-2450m/min。

63.实施例2

64.基于实施例1的柔性多头粗旦单丝牵伸卷绕装置,本实施例提供几种具体材料粗旦单丝的牵伸卷绕过程。

65.关于上油机构,采用pet切片,纺粗旦单丝,采用双上油配置,油剂浓度12%,油轮转速10-30r/min,优选18-25r/min,进一步优选20r/min,油剂含油率0.8%。采用pbt切片,纺粗旦单丝,采用双上油配置,油剂浓度10%,油轮转速10-30r/min,优选18-25r/min,进一步优选18r/min,油剂含油率0.7%。采用ptt切片,纺粗旦单丝,采用双上油配置,油剂浓度13%,油轮转速10-30r/min,优选18-25r/min,进一步优选19r/min,油剂含油率0.9%。采用

pa6切片,纺粗旦单丝,采用双上油配置,油剂浓度12%,油轮转速10-30r/min,优选18-25r/min,进一步优选19r/min,油剂含油率0.9%。采用pa56切片,纺粗旦单丝,采用双上油配置,油剂浓度11%,油轮转速10-30r/min,优选18-25r/min,进一步优选17r/min,油剂含油率1.0%。

66.采用pet切片,纺粗旦单丝,丝束自上而下垂直相连,丝束在第一导丝器12-1a、12-1b上分丝后分别进入可移动相向上油机构10a、10b,分别上油后经过各自的预网络器14a、14b,各自进入第二导丝器12-2a、12-2b,再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为480m/min。丝束分别在第一导向导盘21-1a、21-1b上缠绕后分别进入喂入辊与分丝辊15a、15b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为485m/min。丝束在喂入辊与分丝辊15a、15b上分别缠绕后分别传送至第一对低温热辊16a、16b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。丝束在第一对低温热辊16a、16b表面稳定铺开,并对丝束进行了低温加热,温度设定为80℃,速度为500m/min。丝束在第一对低温热辊16a、16b上缠绕3~6圈后分别传送至第二对中温牵伸热辊17a、17b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。温度设定为140℃,速度为1200m/min。第二对中温牵伸热辊17a、17b与第一对低温热辊16a、16b牵伸倍数一般为2.4倍,丝束在第二对中温牵伸热辊17a、17b上缠绕3~6圈后分别传送至第三对高温牵伸热辊18a、18b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。温度设定为200℃,纺速2040m/min。第三对高温牵伸热辊18a、18b与第二对中温牵伸热辊17a、17b牵伸倍数一般为1.7倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3~6圈后分别传送至第二导向导盘21-2a、21-2b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2045m/min,然后再传至第三导向导盘21-3a、21-3b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。无加热,纺速2045m/min。分成四路丝束,丝束依次传送至卷绕装置23a、23b完成卷绕,每路丝束24根单丝分别卷绕在卷绕装置23a、23b上,纺速2004m/min。

67.采用pbt切片,纺粗旦单丝,丝束自上而下垂直相连,丝束在第一导丝器12-1a、12-1b上分丝后分别进入可移动相向上油机构10a、10b,分别上油后经过各自的预网络器14a、14b,各自进入第二导丝器12-2a、12-2b,再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为485m/min丝束分别在第一导向导盘21-1a、21-1b上缠绕后分别进入喂入辊与分丝辊15a、15b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为490m/min,丝束在喂入辊与分丝辊15a、15b上分别缠绕后分别传送至第一对低温热辊16a、16b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。丝束在第一对低温热辊16a、16b表面稳定铺开,并对丝束进行了低温加热,温度设定为80℃,速度为550m/min。丝束在第一对低温热辊16a、16b上缠绕3~6圈后分别传送至第二对中温牵伸热辊17a、17b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为145℃,速度为1320m/min。第二对中温牵伸热辊17a、17b与第一对低温热辊16a、16b牵伸倍数一般为2.4倍。丝束在第二对中温牵伸热辊17a、17b上缠绕3~6圈后分别传送至第三对高温牵伸热辊18a、18b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为190℃,纺速2112m/min。第三对高温牵伸热辊18a、18b与第二对中温牵伸热辊17a、17b牵伸倍数一般为1.6倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3~6圈后分别传送至第二导向导盘21-2a、21-2b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2115m/min,然

后再传至第三导向导盘21-3a、21-3b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2115m/min。分成四路丝束,丝束依次传送至卷绕装置23a、23b完成卷绕,每路丝束24根单丝分别卷绕在卷绕装置23a、23b上,纺速2073m/min。

68.采用ptt切片,纺粗旦单丝,丝束自上而下垂直相连,丝束在第一导丝器12-1a、12-1b上分丝后分别进入可移动相向上油机构10a、10b,分别上油后经过各自的预网络器14a、14b,各自进入第二导丝器12-2a、12-2b,再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为490m/min。丝束分别在第一导向导盘21-1a、21-1b上缠绕后分别进入喂入辊与分丝辊15a、15b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为500m/min。丝束在喂入辊与分丝辊15a、15b上分别缠绕后分别传送至第一对低温热辊16a、16b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,丝束在第一对低温热辊16a、16b表面稳定铺开,并对丝束进行了低温加热,温度设定为85℃,速度为600m/min。丝束在第一对低温热辊16a、16b上缠绕3~6圈后分别传送至第二对中温牵伸热辊17a、17b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。温度设定为148℃,速度为1380m/min。第二对中温牵伸热辊17a、17b与第一对低温热辊16a、16b牵伸倍数一般为2.3倍。丝束在第二对中温牵伸热辊17a、17b上缠绕3~6圈后分别传送至第三对高温牵伸热辊18a、18b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为190℃,纺速2070m/min。第三对高温牵伸热辊18a、18b与第二对中温牵伸热辊17a、17b牵伸倍数一般为1.5倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3~6圈后分别传送至第二导向导盘21-2a、21-2b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2075m/min,然后再传至第三导向导盘21-3a、21-3b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2075m/min。分成四路丝束,丝束依次传送至卷绕装置23a、23b完成卷绕,每路丝束24根单丝分别卷绕在卷绕装置23a、23b上,纺速2034m/min。

69.采用pa6切片,纺粗旦单丝,丝束自上而下垂直相连,丝束在第一导丝器12-1a、12-1b上分丝后分别进入可移动相向上油机构10a、10b,分别上油后经过各自的预网络器14a、14b,各自进入第二导丝器12-2a、12-2b,再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为600m/min。丝束分别在第一导向导盘21-1a、21-1b上缠绕后分别进入喂入辊与分丝辊15a、15b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为650m/min,丝束在喂入辊与分丝辊15a、15b上分别缠绕后分别传送至第一对低温热辊16a、16b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。丝束在第一对低温热辊16a、16b表面稳定铺开,并对丝束进行了低温加热,温度设定为70℃,速度为700m/min。丝束在第一对低温热辊16a、16b上缠绕3~6圈后分别传送至第二对中温牵伸热辊17a、17b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为135℃,速度为1540m/min,第二对中温牵伸热辊17a、17b与第一对低温热辊16a、16b牵伸倍数一般为2.2倍。丝束在第二对中温牵伸热辊17a、17b上缠绕3~6圈后分别传送至第三对高温牵伸热辊18a、18b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为160℃,纺速2310m/min。第三对高温牵伸热辊18a、18b与第二对中温牵伸热辊17a、17b牵伸倍数一般为1.5倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3~6圈后分别传送至第二导向导盘21-2a、21-2b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2320m/min,然后再传至第三导向导盘21-3a、21-3b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加

热,纺速2320m/min。分成四路丝束,丝束依次传送至卷绕装置23a、23b完成卷绕,每路丝束24根单丝分别卷绕在卷绕装置23a、23b上,纺速2273m/min。

70.采用pa56切片,纺粗旦单丝,丝束自上而下垂直相连,丝束在第一导丝器12-1a、12-1b上分丝后分别进入可移动相向上油机构10a、10b,分别上油后经过各自的预网络器14a、14b,各自进入第二导丝器12-2a、12-2b,再进入第一导向导盘21-1a、21-1b,其辊壳表面为陶瓷,尺寸为φ220x300mm,表面粗糙度ra=2.1-2.5um,无加热,速度为580m/min。丝束分别在第一导向导盘21-1a、21-1b上缠绕后分别进入喂入辊与分丝辊15a、15b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,速度为680m/min。丝束在喂入辊与分丝辊15a、15b上分别缠绕后分别传送至第一对低温热辊16a、16b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,丝束在第一对低温热辊16a、16b表面稳定铺开,并对丝束进行了低温加热,温度设定为70℃,速度为710m/min。丝束在第一对低温热辊16a、16b上缠绕3~6圈后分别传送至第二对中温牵伸热辊17a、17b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um。温度设定为135℃,速度为1562m/min。第二对中温牵伸热辊17a、17b与第一对低温热辊16a、16b牵伸倍数一般为2.2倍,丝束在第二对中温牵伸热辊17a、17b上缠绕3~6圈后分别传送至第三对高温牵伸热辊18a、18b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,温度设定为155℃,纺速2343m/min。第三对高温牵伸热辊18a、18b与第二对中温牵伸热辊17a、17b牵伸倍数一般为1.5倍,丝束在第三对高温牵伸热辊18a、18b上缠绕3~6圈后分别传送至第二导向导盘21-2a、21-2b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2350m/min,然后再传至第三导向导盘21-3a、21-3b,其辊壳表面为陶瓷,表面粗糙度ra=2.1-2.5um,无加热,纺速2350m/min。分成四路丝束,丝束依次传送至卷绕装置23a、23b完成卷绕,每路丝束24根单丝分别卷绕在卷绕装置23a、23b上,纺速2303m/min。

71.实施例3

72.本实施例公开一种柔性多头粗旦单丝纺丝牵伸卷绕联合机,包括纺丝装置和实施例1、实施例2的牵伸卷绕装置,请参照图1,纺丝装置包括按生产工艺依次设置的螺杆挤压机1、纺丝箱2、纺丝组件3、单体抽吸机构4、缓冷器5、环吹风冷却机构6a、6b、6c和甬道7,多个纺丝组件在纺丝箱内形成至少两排的形式,以从甬道输出至少两排丝束并进入牵伸卷绕装置,以完成牵伸卷绕装置中至少两种纺丝路径的运行。

73.请参照图6,螺杆挤压机包括螺杆1-1,螺套1-2,加热圈1-3,测温元件1-4,螺杆机压机驱动部件1-5,下料冷却部件1-6,料斗1-7,氮气入口1-8,螺杆挤压机支撑架1-9,螺杆挤压机保温罩1-10,测压元件1-11。作为切片转换熔体的部件,纺粗旦单丝所采用的螺杆控制在长径比(25-30):1、压缩比2.19-3.3。

74.请参照图7,螺杆1-1包括进料段1-1-1、压缩段1-1-2和计量段1-1-3,计量段1-1-3依次包括第一计量段1-1-3a、第二计量段1-1-3b、第三计量段1-1-3c和锥形鱼雷头1-1-3d,第一计量段1-1-3a在螺槽中开设有沿轴向的直槽,第二计量段1-1-3b呈等距螺纹设置,第三计量段1-1-3c设置花键。

75.螺杆存在加热区,沿着螺杆1-1的轴向方向将加热区划分成6个区,具体为1、2区对应进料段1-1-1,3区对应压缩段1-1-2,4、5、6区对应计量段1-1-3。关于螺杆挤压机,本实施例提供几种具体实施方案如下。

76.采用pet切片,纺粗旦单丝,切片粘度为0.63-1.1,优选为切片粘度为0.8,螺杆压

缩比采用2.19-2.5,优选2.15,长径比采用25:1-30:1,优选28:1。螺杆挤压机1螺杆加热区为1区285℃,2区292℃,3区295℃,4区295℃,5区291℃,6区287℃,机头压力12mpa,

77.采用pbt切片,纺粗旦单丝,切片粘度为0.63-1.1,优选为切片粘度为0.69,螺杆压缩比采用2.19-2.5,优选2.20,长径比采用25:1-30:1,优选28:1。螺杆挤压机1螺杆加热区为1区280℃,2区295℃,3区292℃,4区290℃,5区290℃,6区285℃,机头压力10mpa,

78.采用ptt切片,纺粗旦单丝,切片粘度为0.63-1.1,优选为切片粘度为0.75,螺杆压缩比会采用2.19-2.5,优选2.21,长径比采用25:1-30:1,优选28:1。螺杆挤压机1-1螺杆加热区为1区285℃,2区290℃,3区296℃,4区296℃,5区293℃,6区288℃,机头压力11mpa,

79.采用pa6切片,纺粗旦单丝,切片粘度为2.4-2.8,优选为切片粘度为2.7,螺杆压缩比会采用2.96-3.1优选3.0长径比采用25:1-30:1,优选1:27,螺杆挤压机1-1螺杆加热区为1区255℃,2区265℃,3区271℃,4区275℃,5区275℃,6区270℃,机头压力10mpa。

80.采用pa56切片,纺粗旦单丝,切片粘度为2.4-3.4,优选为切片粘度为2.8,螺杆压缩比会采用3.0-3.5,优选压缩比3.2,长径比采用1:27,螺杆加热区为1区265℃,2区280℃,3区290℃,4区295℃,5区294℃,6区291℃,机头压力12mpa。

81.请参照图8至图10,纺丝箱包括熔体进口总管2-1、与熔体进口总管2-1连接的第一熔体支管2-1-1和第二熔体支管2-1-2、与第一熔体支管2-1-1和第二熔体支管2-1-2分别导通的两个泵座2-5,还包括传统的泵垫2-6-1、泵板2-6-2、计量泵2-6-3、均热块2-6-4和组件座2-2,计量泵连接有计量泵传动部件2-11,从计量泵平均泵送的熔体通过若干熔体管路次支管送到纺丝组件。在某些熔体管路次支管上安装了压力传感器,以监测工作状态。在纺丝箱外层还设置了保温箱2-8。

82.可选地,本方案的纺丝箱呈两层设置,分别为上纺丝箱体2-3-1和下纺丝箱体2-3-2,进行分别控温,具体涉及到如图8所示的上纺丝箱加热介质进口2-9-1、上纺丝箱加热介质出口2-9-2、下纺丝箱加热介质进口2-10-1和下纺丝箱加热介质出口2-10-2,能实现单独调整两个箱体的温度。

83.本方案提供一种优选的实施方案,在纺丝箱安装两排纺丝组件,每排设有16个纺丝组件,如图12所示,每个纺丝组件的喷丝板设置有3个喷丝孔,从而能喷出96根丝束,以48 48的形式分别进入两种丝束路径,在最后分成四束、每束24根进入卷绕装置。相应的,如图10所示,每排16个纺丝组件需要与两个计量泵连接,计量泵通过第一熔体管路次支管2-4-1、第二熔体管路次支管2-4-2、第三熔体管路次支管2-4-3、第四熔体管路次支管2-4-4、第五熔体管路次支管2-4-5、第六熔体管路次支管2-4-6、第七熔体管路次支管2-4-7和第八熔体管路次支管2-4-8与每排中的8个纺丝组件分别连通。

84.特别的,请参照图10,两排纺丝组件错位排布,缩短了箱体内的熔体管路长度,从而缩短了熔体停留时间,降低了熔体压力降,提高了纺丝工艺性。采用了组件双排错位对称结构的技术手段,可使箱体内各相应的管路长度差接近最小,使各纺丝组件的熔体配送趋于一致,使纺制出的丝条更加均匀,各个组件所喷丝的丝丝束能够均匀集束在热辊上,为牵伸一致提供前提条件;进而达到各束丝牵伸一致。

85.关于纺丝箱,本实施例提供几种具体实施方案如下。

86.采用pet切片,纺粗旦单丝,上纺丝箱体2-3-1采用相对低温的方法,尽量减少聚酯的降解,起到输送分配作用,上纺丝箱体2-3-1的设定温度280℃-298℃,优选283℃-295℃,

进一步优选287℃。下纺丝箱体2-3-2采用相对高温,使熔体在组件中的表观粘度趋近一致,保证了成品丝的纤度、结晶度与取向度的均匀性,提高了成品丝的拉伸性能,降低了纤维强力和伸长不匀率。下纺丝箱体2-3-2的设定温度290℃-300℃,优选293℃-298℃,进一步优选295℃。

87.采用pbt切片,纺粗旦单丝,上纺丝箱体2-3-1采用相对低温的方法,尽量减少聚酯的降解,起到输送分配作用,上纺丝箱体2-3-1的设定温度280℃-298℃,优选285℃-293℃,进一步优选286℃。下纺丝箱体2-3-2采用相对高温,使熔体在组件中的表观粘度趋近一致,保证了成品丝的纤度、结晶度与取向度的均匀性,提高了成品丝的拉伸性能,降低了纤维强力和伸长不匀率。下纺丝箱体2-3-2的设定温度290℃-300℃,优选292℃-296℃,进一步优选293℃。

88.采用ptt切片,纺粗旦单丝,上纺丝箱体2-3-1采用相对低温的方法,尽量减少聚酯的降解,起到输送分配作用,上纺丝箱体2-3-1的设定温度280℃-298℃,优选287℃-293℃,进一步优选289℃。下纺丝箱体2-3-2采用相对高温,使熔体在组件中的表观粘度趋近一致,保证了成品丝的纤度、结晶度与取向度的均匀性,提高了成品丝的拉伸性能,降低了纤维强力和伸长不匀率。下纺丝箱体2-3-2的设定温度290℃-300℃,优选293℃-298℃,进一步优选296℃。

89.采用pa6切片,纺粗旦单丝,上纺丝箱体2-3-1采用相对低温的方法,尽量减少pa6的降解,起到输送分配作用,上纺丝箱体2-3-1的设定温度265℃-290℃,优选270℃。下纺丝箱体2-3-2采用相对高温,使熔体在组件中的表观粘度趋近一致,保证了成品丝的纤度、结晶度与取向度的均匀性,提高了成品丝的拉伸性能,降低了纤维强力和伸长不匀率。下纺丝箱体2-3-2的设定温度265℃-290℃,优选278℃。

90.采用pa56切片,纺粗旦单丝,上纺丝箱体2-3-1采用相对低温的方法,尽量减少pa56的降解,起到输送分配作用,上纺丝箱体2-3-1的设定温度265℃-290℃,优选275℃。下纺丝箱体2-3-2采用相对高温,使熔体在组件中的表观粘度趋近一致,保证了成品丝的纤度、结晶度与取向度的均匀性,提高了成品丝的拉伸性能,降低了纤维强力和伸长不匀率。下纺丝箱体2-3-2的设定温度265℃-290℃,优选280℃。

91.请参照图11,纺丝组件设计为下装圆形结构,主要由锁紧螺母3-1、压盖3-2、熔体分配室3-3、喷丝板3-4、组件体3-5、密封垫一3-6、密封垫二3-7、不锈钢珠3-8、烧结金属板3-9、多层过滤网3-10组成。不锈钢珠3-8和烧结金属板3-9,替代公知的海沙和金属砂及多层过滤网,烧结金属板3-9的过滤面积和体积比多层过滤网多50%,采用不锈钢珠3-8过滤防止聚酯与海沙很快结块,让物料在熔体分配室3-3腔内混合更加充分,延长了使用时间,提高了过滤组件传热均匀,提高熔体的均匀性。特有的线密封和自紧密封保证组件无渗漏。

92.关于纺丝组件,本实施例提供几种具体实施方案如下。

93.采用pet切片,纺粗旦单丝,喷丝板微孔为0.50,长径比为2.2:1,每块喷丝板为3孔,呈等边三角形分布,有利于冷却。

94.采用pbt切片,纺粗旦单丝,喷丝板微孔为0.48,长径比为2.4:1,每块喷丝板为3孔,呈等边三角形分布,有利于冷却。

95.采用ptt切片,纺粗旦单丝,喷丝板微孔为0.45,长径比为2.5:1,每块喷丝板为3孔,呈等边三角形分布,有利于冷却。

96.采用pa6切片,纺粗旦单丝,喷丝板微孔为0.52,长径比为2:1,每块喷丝板为3孔,呈等边三角形分布,有利于冷却。

97.采用pa56切片,纺粗旦单丝,喷丝板微孔为0.51,长径比为2.3:1,每块喷丝板为3孔,呈等边三角形分布,有利于冷却。

98.请参照图13和图14,公开了一种单体抽吸机构,受两排纺丝组件错位设置,可以看出图14中两排丝束也是错开的。单体抽吸机构包括单体抽吸本体4-1、单体抽吸管一4-2a、单体抽吸管二4-2b、单体蒸汽吹扫管一4-3a、单体蒸汽吹扫管二4-3b、测温元件一4-4a和测温元件二4-4b。单体及各种杂质被单体抽吸本体4-1形成通路至单体抽吸管4-2a、4-2b。单体抽吸本体4-1、单体抽吸管4-2a、4-2b内含单体蒸汽吹扫管4-3a,4-3b,单体和蒸汽经单体抽吸管4-2a,4-2b被单体抽吸真空泵形成的负压排出。

99.请参照图15,缓冷器对粗旦单丝的纺丝过程的初生纤维进行缓慢冷却,包括上缓冷部件5-1、下缓冷部件5-4和设置于上缓冷部件5-1与下缓冷部件5-4之间的隔热垫5-7,上缓冷部件5-1和下缓冷部件5-4分别设置上缓冷器加热盘管5-2和下缓冷器加热盘管5-5,上缓冷部件5-1还设置有上缓冷器前、后测温元件5-3a、5-3b,下缓冷部件5-4还设置有下缓冷器前、后测温元件5-6a、5-6b。本实施例的缓冷器通过调整上下两层的温度,具有温度均匀、改善皮芯结构、降低取向程度和减少热能损耗等效果。

100.关于缓冷器,本实施例提供几种具体实施方案如下。

101.采用pet切片,纺粗旦单丝,上缓冷部件5-1温度设定250℃-300℃,优选280℃,下缓冷部件5-4温度设定250℃-300℃,优选270℃。

102.采用pbt切片,纺粗旦单丝,上缓冷部件5-1温度设定250℃-300℃,优选282℃,下缓冷部件5-4温度设定250℃-300℃,优选272℃。

103.采用ptt切片,纺粗旦单丝,上缓冷部件5-1温度设定250℃-300℃,优选282℃,下缓冷部件5-4温度设定250℃-300℃,优选274℃。

104.采用pa6切片,纺粗旦单丝,上缓冷部件5-1温度设定250℃-300℃,优选270℃,下缓冷部件5-4温度设定250℃-300℃,优选265℃。

105.采用pa56切片,纺粗旦单丝,上缓冷部件5-1温度设定250℃-300℃,优选275℃,下缓冷部件5-4温度设定250℃-300℃,优选270℃。

106.请结合参照图1和图16,环吹风冷却机构呈三级设置,包括按生产工艺依次设置的第一环吹风冷却机构6a、第二环吹风冷却机构6b和第三环吹风冷却机构6c,第一环吹风冷却机构6a、第二环吹风冷却机构6b和第三环吹风冷却机构6c的各主风道中风温依次降低、各有效吹风高度依次增大。

107.如图1所示,第一环吹风冷却机构6a、第二环吹风冷却机构6b和第三环吹风冷却机构6c由独立的变频空调系统向其提供稳定、清洁的冷却风,分别连接变频空调系统8-1、8-2、9。

108.请参照图16,环吹风冷却机构包括前排圆形多孔板6-1a,后排圆形多孔板6-1b,前排组合过滤网6-2a,后排组合过滤网6-2b,前排高密度无纺布6-3a,后排高密度无纺布6-3b,环吹风箱6-4,水平多孔板及滤网组件6-5,进风箱6-6,风道6-7,过滤组合多孔板及滤网组件6-8,过滤抽屉6-9,前排隔热垫6-10a,后排隔热垫6-10b。环吹采用20℃-25℃的冷却风,由单独的供风系统向环吹风装置提供稳定、清洁的冷却风对粗旦单丝初生纤维有效控

制其结构的均匀性,改善初生纤维可纺性及加工性能。带有阻尼材料的环吹筒可以确保风速均匀及保证风压稳定,在冷空气包围的丝束被缓慢的冷却。

109.第一环吹风冷却机构6a采用了有效吹风高度500mm,纺制粗旦单丝时,主风道压力600pa,风温通常控制在(20-25℃)

±

1℃(在20-25℃中任一值并允许上下1℃的波动),风速不匀率≤

±

3%,相对湿度75

±

5%,风速0.4-0.8m/s。

110.第二环吹风冷却机构6b采用了有效吹风高度700mm,纺制粗旦单丝时,主风道压力700pa,风温通常控制在(18-22℃)

±

1℃(在18-22℃中任一值并允许上下1℃的波动),风速不匀率≤

±

3%,相对湿度80

±

5%,风速0.4-0.8m/s。

111.第三环吹风冷却机构6c采用了有效吹风高度1000mm,纺制粗旦单丝时,主风道压力800pa,风温通常控制在(12-18℃)

±

1℃(在12-18℃中任一值并允许上下1℃的波动),风速不匀率≤

±

3%,相对湿度80

±

5%,风速0.4-0.8m/s。

112.关于环吹风冷却机构,本实施例提供几种具体实施方案如下。

113.采用pet切片,纺粗旦单丝:环吹风6a风速0.3m/min-0.7m/min,优选0.4m/min,相对湿度75

±

5%,温度为19℃-25℃,优选21℃;环吹风6b风速0.3m/min-0.7m/min,优选0.45m/min,相对湿度78

±

5%,温度为18℃-22℃,优选19℃;环吹风6c风速0.3m/min-0.7m/min,优选0.5m/min,相对湿度78

±

5%,温度为12℃-18℃,优选15℃。

114.采用pbt切片,纺粗旦单丝:环吹风6a风速0.3m/min-0.7m/min,优选0.38m/min,相对湿度75

±

5%,温度为19℃-25℃,优选20℃;环吹风6b风速0.3m/min-0.7m/min,优选0.42m/min,相对湿度78

±

5%,温度为18℃-22℃,优选18℃;环吹风6c风速0.3m/min-0.7m/min,优选0.5m/min,相对湿度78

±

5%,温度为12℃-18℃,优选15℃。

115.采用ptt切片,纺粗旦单丝:环吹风6a风速0.3m/min-0.7m/min,优选0.38m/min,相对湿度75

±

5%,温度为19℃-25℃,优选21℃;环吹风6b风速0.3m/min-0.7m/min,优选0.43m/min,相对湿度78

±

5%,温度为18℃-22℃,优选19℃;环吹风6c风速0.3m/min-0.7m/min,优选0.5m/min,相对湿度78

±

5%,温度为12℃-18℃,优选16℃。

116.采用pa6切片,纺粗旦单丝:环吹风6a风速0.3m/min-0.7m/min,优选0.42m/min,相对湿度85

±

5%,温度为19℃-25℃,优选22℃;环吹风6b风速0.3m/min-0.7m/min,优选0.44m/min,相对湿度85

±

5%,温度为18℃-22℃,优选18℃;环吹风6c风速0.3m/min-0.7m/min,优选0.45m/min,相对湿度88

±

5%,温度为12℃-18℃,优选16℃。

117.采用pa56切片,纺粗旦单丝:环吹风6a风速0.3m/min-0.7m/min,优选0.40m/min,相对湿度85

±

5%,温度为19℃-25℃,优选21℃;环吹风6b风速0.3m/min-0.7m/min,优选0.45m/min,相对湿度80

±

5%,温度为18℃-22℃,优选18℃;环吹风6c风速0.3m/min-0.7m/min,优选0.47m/min,相对湿度88

±

5%,温度为12℃-18℃,优选15℃。

118.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

119.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。