1.本发明涉及烧焊机领域,具体的是一种铅酸电池正负极焊接的烧焊机。

背景技术:

2.随着二十世纪微电子技术的发展,小型化的设备日益增多,对电源提出了很高的要求,铅酸蓄电池因其具有能力高、电池电压高、工作温度范围宽、储存寿命长等优点,已广泛应用于军事和民用小型电器中。目前国内蓄电池端子烧焊工艺大部分采用人工或烧焊机烧焊,烧焊最大的问题是在高温烧焊时会产生铅烟有害气体,对身体造成很大危害,安全性低;并且现有的烧焊机一般是上下往复式电焊,操作并不灵敏,需要工人配合焊机一同进行烧焊工作,过于不便;并且在对倾斜状的正负极进行焊接时,上下往复式运动的烧焊机难以对其进行有效的焊接。

技术实现要素:

3.本发明提供了一种铅酸电池正负极焊接的烧焊机,其克服了背景技术中所描述的不足。

4.本发明解决其技术问题的所采用的技术方案是:一种铅酸电池正负极焊接的烧焊机,包括底座、驱动结构、传送调节组件,所述驱动结构架设于底座上,所述底座上侧设有一开口,所述传送调节组件设于底座内,且传送调节组件暴露于所述开口处;所述底座上侧设有负压式吸尘罩,所述负压式吸尘罩设于传送调节组件的上方两侧;所述驱动结构上滑设有一第一焊接部,所述第一焊接部位于两个负压式吸尘罩之间,所述第一焊接部包括电动推杆、活动板、焊接组件、电动转轴,所述活动板通过电动转轴转动连接于电动推杆的下端,所述焊接组件设于活动板的一侧。

5.一较佳技术方案:所述焊接组件包括氧气阀、氧气发生器、喷头、转轴、气动伸缩杆,所述氧气阀设于活动板上侧,所述氧气发生器设于活动板的下侧,所述喷头通过转轴摆动连接于氧气发生器的下侧,所述氧气阀通过气动伸缩杆与喷头相连,所述氧气阀与喷头相连通。

6.一较佳技术方案:所述喷头下侧呈倾斜状,且喷头的下侧与喷头的上侧之间具有一活动间距。

7.一较佳技术方案:所述氧气发生器下侧与喷头的上侧之间具有夹角,所述夹角为

°

。

8.一较佳技术方案:所述传送调节组件包括支撑架、第二电机、重金属沉淀仓、第一连通管、第二连通管、传送带,所述重金属沉淀仓设于传送带内且重金属沉淀仓的上侧与传送带内侧相抵,所述重金属沉淀仓的两侧分别通过第一连通管与两个所述负压式吸尘罩相连通,所述重金属沉淀仓通过第二连通管外接气泵抽气,所述传送带的传动轮分别通过一支撑架进行支撑,其中一个支撑架上架设着第二电机,所述第二电机的输出轴与传送带的

传动轮相连。

9.一较佳技术方案:所述传送带上侧等距设有多个限位条,所述限位条突出于底座上侧的开口,每两个相邻的限位条之间的间距与电池的宽度相适配。

10.本技术方案与背景技术相比,它具有如下优点:本发明可通过底座、驱动结构、传送调节组件上各个设备结构来控制第一焊接部的所在位置、被固定的铅酸电池的移动位置以及焊接端的倾斜角度,能够有效的提高烧焊机的灵活性,并且可通过编程控制第一焊接部的烧焊方式,从而避免了如现有技术中烧焊流水线的上下往复式运动而造成难以对异形电池正负极进行烧焊的问题。

附图说明

11.下面结合附图和实施例对本发明作进一步说明。

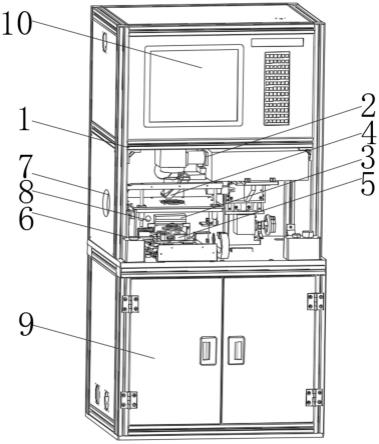

12.图1为本发明的整体结构示意图。

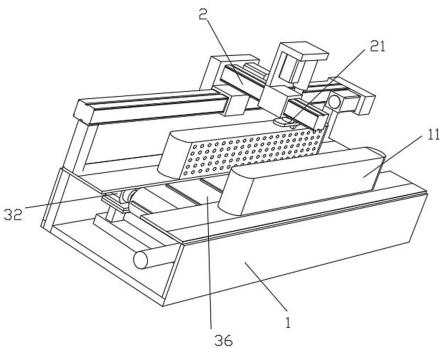

13.图2为本发明的局部半剖示意图。

14.图3为图2中a处的平面示意图。

15.图4为第一焊接部21的局部结构俯视图。

16.图5为实施例二的结构示例图。

17.图中:底座1、负压式吸尘罩11、驱动结构2、第一焊接部21、电动推杆211、活动板212、焊接组件213、氧气阀131、氧气发生器132、喷头133、转轴134、气动伸缩杆135、电动转轴214、第二焊接部22、液体锡喷流管23、传送调节组件3、支撑架31、第二电机32、重金属沉淀仓33、第一连通管34、第二连通管35、传送带36。

具体实施方式

18.如图1-4所示,一种铅酸电池正负极焊接的烧焊机,包括底座1、驱动结构2、传送调节组件3,所述驱动结构2架设于底座1上,所述底座1上侧设有一开口,所述传送调节组件3设于底座1内,且传送调节组件3暴露于所述开口处,当使用时可将需要焊接正负极的铅酸电池放置于传送调节组件3上,通过传送调节组件3对电池进行移动,也可通过驱动结构2对焊接端进行调整随后便对铅酸电池的正负极进行焊接。

19.进一步的,所述底座1上侧设有负压式吸尘罩11,所述负压式吸尘罩11对称设于传送调节组件3的上方两侧,并且由于所述驱动结构2上滑设有一第一焊接部21,所述第一焊接部21位于两个负压式吸尘罩11之间,因此当使用时便可通过驱动结构2驱动第一焊接部21移动,利用第一焊接部21对铅酸电池的正负极进行焊接,由于焊接时会产生一定的异味以及燃烧的烟雾,可通过两侧的负压式吸尘罩11对异味以及烟雾进行吸附,并且如图中所示,驱动结构2中具有多个丝杆传动机构,分别可驱动第一焊接部21进行x、y、z轴的移动,能够有效的提高第一焊接部21的灵活性,而该控制移动的方式所涉及到的内容为编程内容,属于本领域技术人员的公知常识,因此便不对其做进一步赘述。

20.进一步的,所述第一焊接部21包括电动推杆211、活动板212、焊接组件213、电动转轴214,所述活动板212通过电动转轴214转动连接于电动推杆211的下端,所述焊接组件213设于活动板212的一侧,而仅在活动板212的一侧设置焊接组件213的目的在于提高焊接的精准度,并且避免当焊接组件213置于电动推杆211下侧中部而控制第一焊接部21铅酸电池

的正负极进行焊接时,避免外径过大的第一焊接部21的侧面与负压式吸尘罩11相撞,因此在使用时可通过电动转轴214控制活动板212转动而带动焊接组件213移动至更靠近负压式吸尘罩11处,如此便可对高度小于负压式吸尘罩11的、正负极较为靠近负压式吸尘罩11的铅酸电池进行焊接,并且当铅酸电池的正负极电池靠近另一侧的负压式吸尘罩11时,也可通过电动转轴214转动活动板212带动焊接组件213移动,从而使得焊接组件213能够更加准确的对焊接端进行焊接,而未安装两个焊接组件213的目的是为了节省成本,其次当安装两个焊接组件213时,为了避免不对铅酸电池的正负极以外的设备进行焊接,需要在另外的焊接组件213上设置控制阀,如此设置便会增加活动板212上方的载荷量,并且缩小活动板212上的空间。

21.并且,所述焊接组件213包括氧气阀131、氧气发生器132、喷头133、转轴134、气动伸缩杆135,所述氧气阀131设于活动板212上侧,所述氧气发生器132设于活动板212的下侧,所述喷头133通过转轴134摆动连接于氧气发生器132的下侧,所述氧气阀131通过气动伸缩杆135与喷头133相连,所述氧气阀131与喷头133相连通,在使用时可通过喷头133向外喷出火焰来达到对铅酸电池正负极焊接的目的,并且由于氧气阀131的两侧分别通过气动伸缩杆135与喷头133两侧相连,因此当控制气动伸缩杆135向外延伸时,便可控制喷头133朝活动板212下侧中部处倾斜,如此便可通过倾斜的喷头133对部分安装着倾斜状正负极的铅酸电池进行焊接,能够有效的增加喷头133的灵活性以及对异形铅酸电池的兼容性。

22.并且,所述喷头133下侧呈倾斜状,且喷头133的下侧与喷头133的上侧之间具有一活动间距,而所述氧气发生器132下侧的倾斜状表面与喷头133的上侧之间具有夹角,所述夹角为30

°

,如此设置的目的在于,当气动伸缩杆135收缩时,喷头133则与氧气发生器132相抵,喷头133的喷口便朝外倾斜,使其具有一定的灵活性,也可通过气动伸缩杆135的延伸使得喷头133保证正常垂直于活动板212,因此不论当喷头133靠近或远离负压式吸尘罩11,均可通过气动伸缩杆135的调整来控制喷头133是否朝向铅酸电池。

23.并且,所述传送调节组件3包括支撑架31、第二电机32、重金属沉淀仓33、第一连通管34、第二连通管35、传送带36,所述重金属沉淀仓33设于传送带36内且重金属沉淀仓33的上侧与传送带36内侧相抵,所述重金属沉淀仓33的两侧分别通过第一连通管34与两个所述负压式吸尘罩11相连通,所述重金属沉淀仓33通过第二连通管35外接气泵抽气,所述传送带36的传动轮分别通过一支撑架31进行支撑,其中一个支撑架31上架设着第二电机32,所述第二电机32的输出轴与传送带36的传动轮相连,并且所述传送带36上侧等距设有多个限位条,所述限位条突出于底座1上侧的开口,每两个相邻的限位条之间的间距与电池的宽度相适配,如此设置的目的在于,当对铅酸电池进行焊接时,可先将铅酸电池放置于传送带36上两个限位条之间,通过与铅酸电池相适配的限位条对铅酸电池进行固定,并且利用第二电机32的输出轴带动传送带36的传动轮进行转动,从而对被固定的铅酸电池进行移动,将铅酸电池移动至相适应的位置后再通过第一焊接部21对其进行焊接;并且有必要解释的是,负压式吸尘罩11的高度高于待烧焊的铅酸电池的高度,同时第二连通管35未与重金属沉淀仓33的下端边沿相平齐,因此当利用负压式吸尘罩11对烧焊中产生的有害气体进行吸附时,有害气体中的重金属能够停留于重金属沉淀仓33内,而不会被第二连通管35所抽走,当需要对设备进行清洁时,可仅将重金属沉淀仓33拆下进行清洗。

24.实施例二本实施例与实施例一不同的是,本实施例中的所述驱动结构包括第二焊接部22以及液体锡喷流管23,所述液体锡喷流管23倾斜状设置于第二焊接部22的侧面,并且液体锡喷流管23通过一连通管连接液体锡,使得在利用第二焊接部22加热过程中将锡焊接在铅酸电池的正负极处,亦或者可通过人为拿取锡条配合第二焊接部22的加热焊烧锡条后使锡条融化至铅酸电池的正负极处,或在将铅酸电池放置于传送带36上的同时,便将正负极导电片以及锡片相重叠放置,在第二焊接部22焊烧时,即形成对铅酸电池正负极的焊接。

25.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实 施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。