1.本发明属于混合动力电驱动总成技术领域,具体涉及一种冷却控制系统、混合动力电驱动总成、车辆和控制方法。

背景技术:

2.混合动力变速箱是混合动力汽车的核心部件,由于集成了发电机及驱动电机,其发热量急剧增加。而电机的性能及寿命受工作温度的影响较大,为保证电机的可靠运行,给混合动力变速箱提供一套简单可靠的冷却润滑系统,使电机始终运行在合理的温度范围,就显得尤其重要。

3.现有技术中,混合动力变速箱冷却系统对电机的冷却效率低。

技术实现要素:

4.为解决上述技术问题,本发明提供一种冷却控制系统、混合动力电驱动总成、车辆和控制方法,能对电机的定子冷却通路和转子冷却通路分别单独控制导通和关闭,提高混合动力冷却控制系统的冷却效率,避免了能量浪费。

5.本发明的技术方案为:

6.一方面,本发明提供了一种电机冷却控制系统,包括:

7.控制器;

8.电机冷却通路,包括并接的转子冷却通路和定子冷却通路;

9.开关阀,串接于所述定子冷却通路上、且靠近于所述定子冷却通路的入口端,所述开关阀与所述控制器电连接。

10.在一些实施例中,所述电机冷却控制系统还包括用于检测定子温度的第一温度传感器,所述第一温度传感器与所述控制器电连接。

11.在一些实施例中,所述电机冷却通路和所述第一温度传感器均设有两个,所述两个电机冷却通路的定子冷却通路并接,所述两个电机冷却通路的转子冷却通路并接。

12.第二方面,本发明提供了一种混合动力冷却控制系统,所述混合动力冷却控制系统包括前述的电机冷却控制系统以及串接于所述转子冷却通路的出口端的传动组件冷却通路。

13.在一些实施例中,所述混合动力冷却控制系统还包括:

14.换热器,设有串接于所述电机冷却通路的入口端的换热通道。

15.在一些实施例中,所述换热器为风冷换热器。

16.在一些实施例中,所述混合动力冷却控制系统还包括:

17.储油机构;

18.切换阀,与所述储油机构、所述换热器的换热通道以及所述电机冷却通路连通,以在第一温度条件下连通所述储油机构和所述电机冷却通路、在第二温度条件下连通所述储油机构和所述换热器的换热通道。

19.在一些实施例中,所述切换阀为节温器或电控阀,所述电控阀与所述控制器电连接。

20.在一些实施例中,所述混合动力冷却控制系统还包括用于检测所述储油机构中的冷却介质的温度的第二温度传感器。

21.在一些实施例中,所述混合动力冷却控制系统还包括:

22.第一壳体总成,所述储油机构设于所述第一壳体总成的底部。

23.在一些实施例中,所述第一壳体总成内部设有连通于电机冷却通路的流体通道。

24.在一些实施例中,所述混合动力冷却控制系统还包括通过管路依次连通于所述储油机构和所述切换阀之间的过滤件和动力机构,所述过滤件靠近所述储油机构的出油端。

25.第三方面,本发明还提供了一种控制方法,应用于前述的电机冷却控制系统或者前述的混合动力冷却控制系统,所述控制方法包括:

26.获取定子温度;

27.根据所述定子温度与阈值的比较结果,控制所述定子冷却通路的开闭;具体地:

28.在所述定子温度t为t≥t0时,控制开关阀打开,以使定子冷却通路导通;在所述定子温度t为t<t0时,控制开关阀关闭,以使定子冷却通路关闭。

29.第四方面,本发明还提供了一种控制方法,应用于前述的混合动力冷却控制系统,所述控制方法包括:

30.获取储油机构中的冷却介质的介质温度;

31.在所述介质温度t为t<t1时,控制电控阀的阀芯位置,以连通所述储油机构和所述电机冷却通路;在所述介质温度t为t≥t2时,控制电控阀的阀芯位置,以连通所述储油机构和所述换热器的换热通道,其中,t1和t2均为设定温度,t1>t2。

32.第五方面,本发明还提供了一种混合动力电驱动总成,包括:

33.至少一个电机;

34.传动组件,与所述电机连接;

35.前述的混合动力冷却控制系统,用于对所述电机和所述传动组件冷却。

36.第六方面,本发明还提供了一种混合动力车辆,包括前述的混动动力电驱动总成。

37.本发明的有益效果至少包括:

38.本发明所提供的电机冷却控制系统包括控制器、电机冷却通路和开关阀,控制器可以是单独设置的控制芯片,也可以采用整车中已有的控制器,本实施例中,控制器采用混动变速箱的mtcu控制器,mtcu控制器为混动变速箱控制器;电机冷却通路包括并接的转子冷却通路和定子冷却通路;开关阀串接于定子冷却通路上,且开关阀靠近于定子冷却通路的入口端,开关阀与控制器电连接,以实现定子冷却通路的导通或断开,在定子不需要冷却时,关闭开关阀,使得冷却介质不进入定子冷却通路,冷却介质分别对电机的定子和转子进行冷却,相互不受影响,这样可以根据需要进行冷却,提高了控制冷却系统的冷却效率,避免了能量的浪费。

附图说明

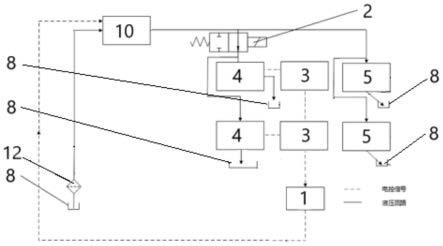

39.图1为实施例一的电机冷却控制系统的结构示意图;

40.图2为实施例二的混合动力冷却控制系统的结构示意图。

41.图3为实施例三的控制方法的工艺步骤图。

42.图4为实施例四的控制方法的工艺步骤图。

43.附图标记说明:

44.1-控制器;2-开关阀;3-第一温度传感器;4-定子;5-转子;6-传动组件;7-换热器;8-储油机构;9-切换阀;10-动力机构;11-第二温度传感器;12-过滤件。

具体实施方式

45.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

46.混动变速箱通过发动机、电机以不同的动力耦合方式,可实现纯电驱动、串联驱动(双电机系统)、并联驱动、混联驱动(双电机系统)、发动机驱动充电、能量回收、怠速充电等。现有的混动变速箱对转子和定子直冷,并对定子端喷淋,这种冷却系统由于转子和定子持续冷却,因此混动变速箱的冷却系统的冷却效率很低。

47.考虑现有技术以及上述相关技术所存在的不足,本发明提供一种冷却控制系统、混合动力电驱动总成、车辆和控制方法。

48.实施例一

49.本技术实施例提供了一种电机冷却控制系统,该电机冷却控制系统可以是混动动力电驱动总成中的应用于电机的冷却控制系统,也可以是电动车辆(不限于纯电动车、增程式电动车、插电混合式电动车)中电机的冷却控制系统。电机采用冷却介质进行冷却,且能对电机的定子冷却通路和转子冷却通路分别单独控制导通和关闭,提高电机冷却控制系统的冷却效率,避免了能量浪费。

50.请参阅图1,本技术实施例提供的电机冷却控制系统包括控制器1、电机冷却通路和开关阀2,控制器1可以是单独设置的控制芯片,也可以采用整车中已有的控制器1,例如,控制器1采用混动变速箱的mtcu控制器1,mtcu控制器1为混动变速箱控制器1;又比如,控制器采用纯电变速箱的控制器,具体不作限制;在某些实施例中,控制器可以是ecu(整车控制器,或称电子控制单元);电机冷却通路包括并接的转子冷却通路和定子冷却通路;开关阀2串接于定子冷却通路上,且开关阀2靠近于定子冷却通路的入口端,开关阀2与控制器1电连接,以实现定子冷却通路的导通或断开,在定子4不需要冷却时,关闭开关阀2,使得冷却介质不进入定子冷却通路。

51.电机冷却通路包括并接的转子冷却通路和定子冷却通路,也就是电机冷却通路包括用于冷却电机的定子4的定子冷却通路,以及用于冷却电机的转子5的转子冷却通路,定子冷却通路与转子冷却通路并联。电机不工作时,定子4的温度较低,没有冷却需求;在电机工作过程中,定子绕组由于电磁感应会产生大量热量,当定子4的工作温度较高时,则需要对定子进行冷却,电机转子由于未设置绕组,冷却需求较小,因此电机工作过程中定子与转子的冷却需求不同。本技术将电机的定子4和转子5的冷却通路并联设置,使得电机的定子4根据冷却需求单独控制;例如,定子4的工作温度较低时,定子冷却通路可以关闭,不进行冷却,定子4工作温度较高时,定子冷却通路可以打开从而对定子4进行冷却;定子冷却通路和转子冷却通路的并接也可以称为并联设置,定子冷却通路可以单独控制,既可以满足电机的定子4的冷却需求,为电机提供合适的工作温度,同时不会产生多余的冷却介质的流动,

不会造成能量的浪费。定子冷却通路与冷却喷管连通,冷却喷管将冷却介质喷至定子6对定子5进行冷却。电机冷却通路可以集成在壳体上。当电机设有多个,那么定子冷却通路设有多个,且多个定子冷却通路并接时,开关阀2连接于每个定子冷却通路的入口端,使得一个开关阀2可以同时控制多个定子冷却通路的导通和断开,相比于每个定子冷却通路均设置一个开关阀2,本技术的结构更加简单,且可以实现定子冷却通路的导通或断开。

52.在一些实施例中,电机冷却控制系统还包括用于检测定子4温度的第一温度传感器3,第一温度传感器3与控制器1电连接。根据第一温度传感器3的检测结果,控制器1判断是否需要对电机的定子4进行冷却,如果第一温度传感器3检测到定子4的温度低于定子设定值,例如将80℃作为定子设定值,当然也可以根据需要设置其他温度,比如70℃,控制器1判断电机定子4无需冷却,控制器1发出指令,开关阀2关闭,定子冷却通路断开,冷却介质无法进入至定子冷却通路。如果第一温度传感器3检测到定子4的温度不低于定子设定值,控制器1判断电机定子4需要冷却,控制器1发出指令,开关阀2打开,定子冷却通路导通,冷却介质进入至定子冷却通路中对电机的定子4进行冷却。此时,开关阀2可以使用开关电磁阀,开关电磁阀与控制器1电连接,控制器1可以控制开关电磁阀得电或者不得电,以打开或关闭,执行控制器1的指令,使得冷却介质进入或不进入定子冷却通路中,实现精准的实时控制。

53.优选地,电机冷却通路和第一温度传感器3均设有两个,两个电机冷却通路可以对应目前的混合动力电驱动总成的发电机和驱动电机,第一温度传感器3一一对应检测发电机和驱动电机的定子4温度;两个电机冷却通路的转子冷却通路并接,就是发电机和驱动电机的转子冷却通路并接也可以说并联设置,两个电机冷却通路的定子冷却通路并接,也就是发电机的转子冷却通路与驱动电机的转子冷却通路并接或者并联,这样就使得发电机的定子冷却通路、发电机的转子冷却通路、驱动电机的定子冷却通路以及驱动电机的转子冷却通路均并接。在其他的实施例中,电机冷却通路还可以根据混合动力电驱动总成的电机数量进行调整,比如三个电机冷却通路或者四个电机冷却通路,不管设置几个电机冷却回路,多个电机冷却回路对应的多个定子冷却通路以及多个转子冷却通路均并联,每个电机的定子4均设有用于检测定子4温度的第一温度传感器3。

54.本技术实施例提供的电机冷却控制系统中,冷却介质可以采用油液,也可以采用水或者现有技术公开的其他冷却介质,在此不作限制。

55.以定子设定值t0为80℃为例,本技术实施例提供的电机冷却控制系统的工作原理为:

56.如果电机的定子4温度低于80℃,开关阀2关闭,冷却介质则不进入定子冷却通路;如果电机的定子4温度不低于80℃,开关阀2打开,定子冷却通路导通,冷却介质进入定子冷却通路对电机定子4进行冷却。

57.综上,本技术实施例提供的电机冷却控制系统将定子冷却通路与转子冷却通路并联设置,能对电机的定子冷却通路单独控制导通和关闭,提高电机冷却控制系统的冷却效率,避免了能量浪费。

58.实施例二

59.基于与实施例一相同的发明构思,本技术实施例提供了一种混合动力冷却控制系统,电机的定子冷却通路可设于壳体中,且电机的冷却与传动组件的冷却润滑采用同一套

冷却系统,简单可靠,提高混合动力冷却控制系统的集成度。

60.请参阅图2,本技术实施例提供的混合动力冷却控制系统包括实施例一提供的电机冷却控制系统以及串接于转子冷却通路的出口端的传动组件冷却通路,传动组件6与电机连接。具体地,传动组件6包括轴承组件,例如行星排相关轴承,驱动电机的输入轴轴承等。传动组件冷却通路串接于电机冷却通路的出口端,也就是说冷却介质先进入转子冷却通路,然后进入至转子的沿径向设置的通液孔中,冷却介质随着转子5转动从通液孔甩出,一部分转接至传动组件6冷却通路,也就是对传动组件进行主动冷却润滑。更具体地,发电机的转子冷却通路与发电机对应的传动组件的传动组件冷却通路串接,驱动电机的转子冷却通路与驱动电机对应的传动组件的传动组件冷却通路串接;如电机的数量多于两个,每个电机的转子冷却通路与对应的传动组件的冷却通路串接。在某些实施例中,冷却介质为油液,传动组件冷却通路与转子冷却通路的串接,使得电机腔与齿轮腔采用共油系统,即电机腔采用经过冷却了的变速箱冷却介质进行降温,齿轮腔也利用冷却了的变速箱冷却介质进行冷却,相对于电机腔和齿轮腔被分割开,电机腔采用冷却循环水冷却且齿轮腔采用变速箱油液冷却的结构相比,本技术电机的定子4和与传动组件的主动冷却润滑采用同一套冷却系统,不需要在电机壳体中铸造空腔,布置管路,简单可靠,提高了冷却系统的集成度和整车搭载性,且不需要独立的电机壳体,使得混合动力冷却系统和零部件的种类更简单。

61.在一些实施例中,混合动力冷却控制系统还包括换热器7,换热器7设有串接于电机冷却通路的入口端的换热通道,以对冷却介质进行冷却后再对电机冷却。

62.具体地,换热器7可以为风冷换热器或者风冷散热器,通过空气的自然流动来带走散热器表面的热量,最终起到给流经换热器的冷却液降温的作用。如果希望提高风冷散热器的散热效果,可以通过设置风扇对散热器进行强制吹风,从而更快的带走散热器热量,更好的起到冷却介质降温作用。换热器7的具体内容可以参照现有技术公开,对结构不作具体限制。相较于水冷式散热器,风冷式换热器不需要额外连接水冷管路,结构相对简单,可靠性更高。此外,采用风冷式散热器的散热方式与整车的水冷系统不存在耦合关系,不会增加整车水冷系统的散热负担,一定程度上,减低了混动变速箱与整车的搭载匹配性。

63.在一些实施例中,混合动力冷却控制系统还包括储油机构8和切换阀9,切换阀9与储油机构8、换热器7的换热通道以及电机冷却通道连通,以在第一温度条件下连通储油机构8和电机冷却通路,在第二温度条件下连通储油机构8和换热器7的换热通道。储油机构8用于存储用于冷却作用的冷却介质,在本实施例中,冷却介质为油液。

64.具体地,切换阀9为节温器或者电控阀,电控阀与控制器电连接。节温器可以根据冷却介质的温度自行变化以切换不同的冷却介质流动通道;电控阀可以在控制器的控制下实现两个流体通道的切换以及开启大小的控制,电控阀可以选用电控三通阀。

65.在某些实施例中,两个流体通道的开启温度分别为第一设定温度t1和第二设定温度t2,上述的第一温度条件可以为储油机构8的冷却介质温度t低于第一设定温度t1,例如第一设定温度t1为60℃,即冷却介质温度t<60℃,具体地,在储油机构8内的冷却介质温度低于0℃时,也就是冷却介质的温度t<0℃时,储油机构8内的冷却介质温度较低,可以满足电机冷却通路的冷却需求,不需要对储油机构8内的冷却介质在换热器7中进行热交换就可以保证控制器1在合适的温度下工作,降低驱动冷却介质循环流动的动力机构10的工作负荷,此时处于小循环模式;上述的第二温度条件可以为储油机构8内的冷却介质温度t不低

于第二设定温度t2,例如第二设定温度为0℃,也就是冷却介质的温度t≥0℃时,具体地,在储油机构8内的冷却介质温度不低于60℃,也就是冷却介质温度t≥60℃时,储油机构8的冷却介质温度较高,难以满足电机冷却通路的冷却需求,储油机构8中的冷却介质先进入换热器7热交换,降低冷却介质的温度,以满足电机冷却通路对电机的冷却需求,提高系统效率,此时处于大循环模式;另外,在储油机构8内的冷却介质温度不低于第二设定温度t2且低于第一设定温度t1时,也就是0℃≤t<60℃时,切换阀9连通储油机构8和电机冷却通路的同时,连通储油机构8和换热器7的换热通道,也就是切换阀9的两个通道均部分开启,部分油液从储油机构8直接流入电机冷却通路,部分油液从储油机构8流入换热器7的换热通道再进入电机冷却通路,此时处于大循环和小循环的并行模式。

66.通过上述的切换阀9设置实现了大循环、小循环以及大小循环并行三种模式的切换,能满足电机的的冷却需求,且保证了冷却控制系统的效率。切换阀9是汽车中控制冷却介质流动路径的阀门,切换阀9选用节温器时,节温器可以根据流经的冷却介质温度自动调节进入换热器7中的流量,切换阀9选用电控阀时,具体地,电控阀可以为电控三通阀,电控三通阀设有相互连通的三个口,第一口和第二口连通形成一个流体通道,第一口和第三口连通形成另一个流体通道,其中第一口与储油机构8连通,第二口与电机冷却通道连通,第三口与换热器7的换热通道连通,电控三通阀内设有阀芯,通过控制器控制电控阀的阀芯位置调整两个流体通道的开度,使得两个来自动调节进入换热器7中的冷却介质流量,以降低进入电机冷却通路的冷却介质温度,起到节约能耗等作用。由于低温下,油液粘度急剧增加,低温油液流经换热器7后再进入电机冷却通路时,换热器7内部的换热通道油液流动会给上游通路带来极大的背压,给动力机构10带来了极大的工作负荷,严重时甚至会造成动力机构10停止工作,造成损坏动力机构10或其它电子元器件,节温器的设置可以有效降低动力机构10的功率需求,一定程度上也降低了动力机构10的成本及尺寸。节温器是一种自动调温装置,通常含有感温组件,借着膨胀或冷缩来开启、关掉冷却液的流动,即根据油液温度的高低自动调节进入换热器7的流量,改变油液的循环范围,以调节冷却控制系统的散热能力。节温器可以选用蜡式节温器,是由其内部的石蜡通过热胀冷缩原理来控制油液循环方式的。节温器更为详细的内容可参照现有技术公开,更为详细的结构本实施例不做展开说明。此外,还可以设置用于检测储油机构8内的油温的第二温度传感器11,以检测储油机构8的油温,根据储油机构8的油温来控制动力机构10的转速。

67.在一些实施例中,混合动力冷却控制系统还包括第一壳体总成,储油机构8设于第一壳体总成的底部,第一壳体总成的底部形成用于储油的油底壳,作为上述的储油机构8。节温器可以集成在第一壳体总成中,提高混动变速箱的集成度。

68.在一些实施例中,第一壳体总成内部设有连通于电机冷却通路的流体通道,相比于现有技术中电机水冷,不需要在电机的壳体内设置管路、空腔中,形成循环水路的复杂设计,因此本技术更为简单可靠,冷却控制系统的集成度更高。

69.在一些实施例中,混合动力冷却控制系统还包括通过管路依次连通于储油机构8和切换阀9之间的过滤件12和动力机构10,过滤件12靠近储油机构8的出油端。过滤件12可以滤掉储油机构8也就是油底壳内的杂质,过滤件12可以为冷却润滑系统中常用的吸油滤清器,具体内容请参照现有技术公开,过滤件12的结构在此不作限制;动力机构10用于驱动冷却介质在回路中流动,以带走电机和轴齿产生的热量,动力机构10可以为电子油泵,也可

以为机械油泵。动力机构10选用电子油泵时,其与控制器1电连接,可以通过控制器1控制电子油泵的转速,来匹配电机的冷却需求。

70.以冷却介质为油液,第一设定温度t1为60℃,第二设定温度t2为0℃,定子设定温度为80℃为例,本技术提供的混合动力冷却控制系统的工作原理如下:

71.油底壳内的油液在电子油泵的驱动下依次通过吸油滤清器和电子油泵,如果油底壳内的油液温度t<0℃,油液则从切换阀9流入至电机冷却通路,形成小循环通路;如果油底壳内的油液温度t≥60℃,油液则从切换阀9流入至换热器7进行热交换,然后再进入电机冷却通路,形成大循环通路;如果油底壳内的油液温度处于0℃≤t<60℃时,油液分两路,一路从从切换阀9流入至电机冷却通路,另一路从切换阀9流入至换热器7进行热交换,然后再进入电机冷却通路。在电机冷却通路部分,如果电机的定子4温度<80℃,油液则不进入定子冷却通路,油液进入转子冷却通路,油液从转子5的通液孔甩出,一部分油液落入油底壳中,一部分油液则对传动组件6也就是轴齿进行冷却,对轴齿冷却后的油液也落入至油底壳中;如果电机的定子4温度≥80℃,开关阀2打开,定子冷却通路导通,油液进入定子冷却通路对电机定子4进行冷却,同时,油液也进入转子冷却通路,油液从转子5的通液孔甩出,一部分油液落入油底壳中,一部分油液则对传动组件6也就是轴齿进行冷却,对轴齿冷却后的油液也落入至油底壳中。

72.此外,当冷却介质采用冷却油(例如机油)时,混合动力冷却控制系统还可作为电机转子5和传动组件6的润滑系统,通过冷却油对电机转子5和传动组件6进行主动润滑,也就是说,传动组件6的轴齿部分,包括轴承以及齿轮啮合通过混合动力冷却控制系统的油液进行主动润滑,齿轮上可以开设与转子5冷却通道连通的过油通道来实现;电机的转子5部分的轴承也可以通过混合动力冷却控制系统的油液进行主动润滑。

73.综上,本技术实施例提供的混合动力冷却控制系统,电机采用油液进行冷却,且能对电机的定子冷却通路和转子冷却通路分别单独控制导通和关闭,提高混合动力冷却控制系统的冷却效率,避免了能量浪费;流体通道可集成于壳体中,与轴齿冷却采用同一套冷却系统,简单可靠,提高冷却系统的集成度;大小循环的油液流道设计可以根据油底壳能油液的温度进行散热或者直接流入电机冷却通路,进一步提高了混合动力冷却控制系统的冷却效率,避免了能量浪费;另外,本技术的冷却控制系统还可以用于电机转子5和传动组件6的润滑系统,使得电机转子5和传动组件6的冷却和润滑集成在一起,提高了集成度。

74.实施例三

75.基于与实施例一或者实施例二相同的发明构思,本技术实施例提供了一种控制方法,以对定子冷却通路的导通或关闭进行控制,满足电机定子的冷却需求,避免了能量浪费。

76.请参阅图3,本技术实施例提供的控制方法,应用于实施例一的电机冷却控制系统或者实施例二的混合动力冷却控制系统,该控制方法包括:

77.s11、获取定子的温度;

78.电机的定子4工作温度较低时,定子冷却通路可以关闭,不进行冷却,定子4工作温度较高时,定子冷却通路可以打开从而对定子4进行冷却,既可以满足电机的定子4的冷却润滑需求,为电机提供合适的工作温度,同时不会产生多余的油液的冷却流动,不会造成能量的浪费,综上,定子4的温度决定了定子冷却通路是否开启。

79.s12、在定子的温度t为t≥t0时,控制开关阀打开,以使定子冷却通路导通;在定子的温度t为t<t0时,控制开关阀关闭,以使定子冷却通路关闭。

80.t0可以为80℃,当然也可以是其他值,根据实际需求确定。如果电机的定子4温度t为t<t0,油液则不进入定子冷却通路,油液进入转子冷却通路对电机的转子5进行冷却,冷却介质从转子5的通液孔甩出,一部分油液落入油底壳中,一部分油液则对传动组件6也就是轴齿进行润滑冷却,对轴齿润滑冷却后的油液也落入至油底壳中;如果电机的定子4温度t为t≥t0,开关阀2打开,定子冷却通路导通,油液进入定子冷却通路对电机定子4进行冷却。

81.该控制方法以计算机程序的方式存储于混合动力电驱动总成冷却系统的控制器中,该控制器获取定子的温度,并基于程序判断,根据定子的温度与t0的比较结果,控制定子冷却通路的开闭,并向开关阀发出对应的控制指令,以使开关阀动作,实现定子冷却通路的导通或关闭。

82.综上,本技术实施例提供的控制方法配合实施例一的电机冷却控制系统或者实施例二的混合动力冷却控制系统,以对定子冷却通路的导通或关闭进行控制,满足电机定子的冷却需求,避免了能量浪费。

83.实施例四

84.基于与实施例二相同的发明构思,本技术实施例提供了一种控制方法,应用于实施例二的混合动力冷却控制系统,该控制方法可以实现大循环、小循环以及大小循环并行的三个工作模式进行切换,以保证混合动力冷却控制系统的冷却需求;且控制方法简单,易实施。

85.请参阅图4,当本技术实施例的控制方法应用于实施例二,切换阀9采用电控阀时,本技术实施例提供的控制方法包括:

86.s21、获取储油机构中的冷却介质的介质温度;

87.控制器从第二温度传感器获取储油机构的油液温度,根据油液温度来确定油液是否需要与换热器进行热交换,当油液温度较高时,油液的冷却能力不能满足需求,可以通过与换热器进行热交换,降低油液的温度,提高油液的冷却能力;当油液温度较低时,油液可以满足冷却需求,不需要与换热器进行热交换就可以满足冷却需求。

88.s22、在介质温度t为t<t1时,控制电控阀的阀芯位置,以连通储油机构和电机冷却通路;在介质温度t为t≥t2时,控制电控阀的阀芯位置,以连通储油机构和换热器的换热通道,其中,t1和t2均为设定温度,t1>t2。

89.当油液温度处于第一温度条件时,控制电控阀的阀芯位置,使储油机构与电机冷却冷却通路连通;当油液温度处于第二温度条件时,控制电控阀的阀芯位置,使储油机构与换热器的换热通道连通。上述的第一温度条件为油液温度t低于第一设定温度t1,也就是t<t1时,上述的第二温度条件为储油机构8内的油液温度t不低于第二设定温度t2,也就是t为t≥t2时,具体地,第一设定温度t1可以为60℃,第二设定温度t2可以为0℃,以t1为60℃,t2为0℃为例:

90.当油液温度t<0℃时,控制电控阀的阀芯位置,使得储油机构与电机冷却冷却通路连通,开启小循环模式;当油液温度t≥60℃时,控制电控阀的阀芯位置,使得储油机构与换热器的换热通道连通,开启大循环模式;当油液温度0℃≤t<60℃时,控制电控阀的阀芯

位置,使得储油机构与电机冷却冷却通路连通,并且储油机构与换热器的换热通道连通,开启大小循环并行模式。本实施例的控制方法应用于上述实施例二的混合动力冷却控制系统,具体的,该控制方法以计算机程序的方式存储于混合动力冷却控制系统的控制器1中,该控制器1可以获取储油机构8的油液温度,根据油液温度,控制储油机构8与电机冷却冷却通路连通或关闭,以及储油机构8与换热器7的换热通道连通或关闭。

91.综上,本技术实施例提供的控制方法配合前述的混合动力冷却控制系统对大循环、小循环以及大小循环并行的三个工作模式进行切换,以保证混合动力冷却控制系统的冷却需求;且控制方法简单,易实施。

92.实施例五

93.基于与实施例二相同的发明构思,本技术实施例提供了一种混合动力电驱动总成,能够简单可靠的实现对电机和轴承组件的冷却润滑,且电机和轴承组件的冷却系统集成度高,结构简单,提高了整车的搭载性。

94.本技术实施例提供的混合动力电驱动总成包括电机、传动组件6和前述的混合动力冷却控制系统,电机设有至少一个,优选地,电机设有两个,也就是混合动力电驱动总成中的发电机和驱动电机;传动组件6与电机连接,以实现动力传递,传动组件6为轴承组件,包括行星轴承、驱动电机输入轴轴承等;

95.在一些实施例中,混合动力电驱动总成还包括第二壳体总成,混合动力冷却控制系统的控制器1设于第二壳体总成中,也就是混动箱的mtcu控制器1设于第二壳体总成中。第二壳体总成连接于前述的第一壳体总成,且第二壳体总成设于第一壳体总成的上方。

96.综上,本技术实施例提供的混合动力电驱动总成能够简单可靠的实现对电机和轴承组件的冷却润滑,且电机和轴承组件的冷却系统集成度高,结构简单,提高了整车的搭载性。

97.实施例六

98.基于与实施例五相同的发明构思,本技术实施例提供了一种混合动力车辆,该混合动力车辆中的混合动力电驱动总成,能够简单可靠的实现对电机和轴承组件的冷却润滑,且电机和轴承组件的冷却系统集成度高,结构简单,提高了整车的搭载性。

99.本技术实施例的混合动力车辆包括前述的混动动力电驱动总成。

100.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

101.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。