1.本技术属于车身技术领域,具体涉及一种地板骨架总成、地板总成以及车辆。

背景技术:

2.钢制下车体底板骨架总成一般都是先由各个冲压单件先焊接成左纵梁总成、右纵梁总成、各个横梁总成,然后再将以上总成焊接成后车体骨架总成,零件数量多,工装数量很多,投资大;制造工序复杂,生产效率低。

技术实现要素:

3.为解决上述技术问题,本技术提供一种地板骨架总成、地板总成以及车辆,可有效减少零件数量,减少工装投资,减少制造工序,提高生产效率。

4.实现本技术目的所采用的技术方案为,一种地板骨架总成,包括连接的骨架上板组成和骨架下板组成;所述骨架上板组成包括两个纵梁上板;所述骨架下板组成包括两个纵梁下板;所述骨架上板组成和/或所述骨架下板组成还包括至少一个横梁,所述至少一个横梁与对应的所述纵梁上板或纵梁下板由料板拼焊后通过热冲压一体成型。

5.在一些实施方式中,所述纵梁上板和/或所述纵梁下板的料板设有凸出的接头板,所述接头板与所述横梁的料板焊接固定。

6.在一些实施方式中,所述纵梁上板和/或所述纵梁下板的料板包括沿轴向依次设置的前段、中段和后段,所述接头板与所述前段、所述中段、所述后段中的至少一个为一体式结构。

7.在一些实施方式中,所述地板骨架总成为后地板骨架总成,沿所述纵梁上板或纵梁下板的轴向,位于最前方的所述横梁的强度大于位于其后方的所述横梁的强度;所述前段和所述中段的强度均大于所述后段。

8.在一些实施方式中,所述纵梁上板和所述纵梁下板设有用于对接上车体的翻边,所述纵梁上板和/或所述纵梁下板的翻边具有拔模角θ。

9.在一些实施方式中,所述拔模角θ为1

°

~5

°

;所述翻边的长度h为13~20mm。

10.在一些实施方式中,所述地板骨架总成还包括至少一个局部加强支架,所述至少一个局部加强支架连接于所述骨架上板组成和/或所述骨架下板组成。

11.在一些实施方式中,所述骨架上板组成和/或所述骨架下板组成采用热成型钢;所述拼焊具体为激光熔焊;所述局部加强支架、所述骨架上板组成和所述骨架下板组成点焊连接。

12.基于同样的发明构思,本技术还提供一种地板总成,包括面板和与所述面板连接的上述的地板骨架总成。

13.基于同样的发明构思,本技术还提供一种车辆,包括上述的地板总成。

14.由上述技术方案可知,本技术提供的地板骨架总成采用一体化设计方案,地板骨架总成包括连接的骨架上板组成和骨架下板组成,骨架上板组成包括两个纵梁上板;骨架

下板组成包括两个纵梁下板;地板骨架总成的横梁可选择设置在骨架上板组成和/或骨架下板组成中,横梁与对应的纵梁上板/纵梁下板先落料成合适尺寸的料板,料板拼焊后通过热冲压一体成型,由此骨架上板组成和骨架下板组成分别形成单件,模具数量大量减少,并且由于拼焊的对象为料板,相比于现有技术中对成型的横梁和纵梁进行点焊固定,本技术提供的地板骨架总成还节省了大量夹具投资,减少制造工序,提高生产效率。

附图说明

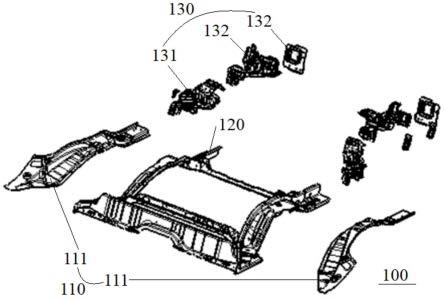

15.图1为本技术实施例中地板骨架总成的结构示意图。

16.图2为图1的爆炸图。

17.图3为图1的地板骨架总成中骨架下板组成的结构示意图。

18.图4为图3的骨架下板组成的料板的结构示意图。

19.图5为图1的地板骨架总成中纵梁上板的结构示意图。

20.图6为图5的纵梁上板的料板的结构示意图。

21.图7为其他实施例的地板骨架总成中骨架上板组成的结构示意图。

22.图8为图7的骨架上板组成的料板的结构示意图。

23.图9为图1的地板骨架总成中纵梁与上车体的配合示意图。

24.附图标记说明:100-地板骨架总成,101-纵梁,102-横梁;110-骨架上板组成,111-纵梁上板;120-骨架下板组成,121-纵梁下板;130-局部加强支架,131-加强支架,132-安装支架。200-纵梁的料板;210-前段;220-中段;230-后段;240-接头板;300-主体板;a-焊缝;400-翻边;500-内加强板;600-上车体。

25.图10为相关技术中侧围总成的结构示意图。

26.图11为图10的b-b处断面图。

27.图12为相关技术中地板骨架总成的结构示意图。

28.图13为图12的a-a处断面图。

29.图14为相关技术中骨架下板组成的爆炸结构图。

30.图15为相关技术中骨架上板组成的纵梁上板的爆炸结构图。附图标记说明:10-纵梁;11a-纵梁上板前段,11b-纵梁上板中段,11c-纵梁上板后段;21a-纵梁下板前段,21b-纵梁下板中段,21c-纵梁下板后段;22-横梁,22a-主体,22b-连接接头件;30-局部加强支架;40-翻边;50-侧壁。

具体实施方式

31.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。需要说明的是,本领域中,通常将车辆长度方向称为x向或纵向,车辆宽度方向称为y向或横向,车辆高度方向称为z向或垂向,下述实施例中相关的方位表述的释义均可参考上述内容。

32.实施例1:

33.本技术实施例提供一种地板骨架总成100,参见图1至图6,该地板骨架总成100采用一体化设计方案,包括连接的骨架上板组成110和骨架下板组成120。骨架上板组成110和骨架下板组成120均包括纵梁101的相关构件,具体的,骨架上板组成110包括两个纵梁上板

111,骨架下板组成120包括两个纵梁下板121,纵梁上板111与纵梁下板121连接固定后即形成地板骨架总成100的纵梁。骨架上板组成110和/或骨架下板组成120还包括至少一个横梁102,横梁102与与之相连的纵梁上板111或纵梁下板121采用一体式结构,具体是由料板拼焊后通过热冲压一体成型。

34.本实施例中,各个料板的拼焊具体为激光熔焊,其焊缝a位置如图3中虚线框a所述。相比于现有技术中成型的横梁和纵梁进行点焊固定,激光熔焊使得不同材质或厚度的料板在焊接处材质熔融为一体,焊接接头连接强度更高,车身耐久性能更好。

35.参见图9,地板骨架总成100中,纵梁101通常具有型腔,为了形成纵梁101的型腔,需要将纵梁101分解为两个单件:纵梁上板111和纵梁下板121,纵梁上板111和纵梁下板121中至少一个具有内腔,使得在纵梁上板111和纵梁下板121连接后能够形成型腔。纵梁上板111和纵梁下板121的分界面可以是水平面,也可以是竖直面或者斜面,在某些实施例中,纵梁上板111和纵梁下板121的分界面还可以是弯折面或曲面,具体的分解方案本技术不做限制。地板骨架总成100中,横梁102通常也具有型腔,横梁102的型腔通常是由横梁102与地板总成的面板合围而成,因此横梁一般为单件结构,故而不需要对横梁进行分解。

36.为了提高该地板骨架总成100的强度,骨架上板组成110和/或骨架下板组成120采用热成型钢。具体可以是仅骨架上板组成110或骨架下板组成120采用热成型钢,或者骨架上板组成110和骨架下板组成120均采用热成型钢。本实施例中,骨架上板组成110和骨架下板组成120均采用热成型钢,抗拉强度在1000mpa以上。由于本实施例的骨架上板组成110和骨架下板组成120均采用热成型钢,较传统方案由冷冲压钢材制造或冷冲压和热成型钢制混合制造,材质强度明显提升,车身强度更高,碰撞安全性更好。在满足车身强度和碰撞安全的前提下,可进一步降低料厚,减重降本。为了进一步提高该地板骨架总成100的强度,还可在纵梁101的型腔中设置内加强板500,如图9所示,内加强板500覆盖于纵梁上板111和纵梁下板121的分界面处,覆盖纵梁上板111和纵梁下板121的焊接边缝隙,以提高纵梁101的强度。

37.对于具有多根横梁102的地板骨架总成100,可将地板骨架总成100的所有横梁102均设置在骨架上板组成110或骨架下板组成120中,也可将地板骨架总成100的横梁102分别设置于骨架上板组成110和骨架下板组成120中。例如地板骨架总成100为两纵三横的后地板骨架,则三根横梁102可以均位于骨架上板组成110或骨架下板组成120中,也可将一根横梁102设置在骨架上板组成110中,剩余两根横梁102设置在骨架下板组成120中。横梁102的具体设置方式本技术不做限制。

38.本实施例中,横梁102的数量为两个以上,横梁102的作用主要是两个:其一是强化地板骨架总成100的y向强度,例如后备箱处的横梁则可强化备胎舱处的结构强度;其二是用于安装座椅,当然某些实施例中横梁102还可用于安装某些外部设备,例如泵、电机等。骨架下板组成120包括两个纵梁下板121和至少一个横梁102,例如,该骨架下板组成120包括两个纵梁下板121和三个横梁102,如图3所示。骨架上板组成110包括两个纵梁上板111,如图2和图5所示;在某些实施例中,骨架上板组成110包括两个纵梁上板111和至少一个横梁102,例如,骨架上板组成110包括两个纵梁上板111和一个横梁102,如图7所示。

39.当该地板骨架总成100应用于后地板总成时,该地板骨架总成100即为后地板骨架总成100,沿纵梁101的轴向即x向,位于最前方的横梁102的强度大于位于其后方的横梁102

的强度。本领域中通常将后地板总成的位于最前方的横梁称为后地板前横梁,后地板前横梁通常用于支撑后排座椅,并且起到防下潜作用,后地板前横梁还需要与前地板总成的中通道相配合,因此中间部分的下部通常设置有用于与中通道配合的槽结构。后地板前横梁整体选择强度很高,厚度较厚的材质,例如抗拉强度在1200mpa以上的热成型钢,使高速后碰时对应该处车身变形较小,保证乘员、电池包或油箱的安全。位于后地板前横梁后的后地板横梁则采用强度较弱,厚度较薄的材质,使高速后碰时对应该处车身变形较大吸能。

40.现有技术中,横梁102包括本体和连接于本体两端的连接接头件,可以通过不同的料板分别成型本体和连接接头件,本技术中,可选择设置横梁102的料板包括独立的主体板和独立的接头板,主体板在冲压成型后形成横梁102的主体,接头板在冲压成型后形成横梁102的连接接头件,连接接头件起到连接横梁102和纵梁101的作用。接头板有两个,分别与主体板拼焊固定,并且接头板与主体板和对应的纵梁上板111或纵梁下板121的料板焊接固定。后地板前横梁整体选择强度很高,厚度较厚的材质时,对应的后地板前横梁主体板和接头板均要选择强度很高,厚度较厚的材质,在某些实施例中,可将接头板的强度设置为相较于主体板较弱,一方面,通过强度更大的横梁主体保证后地板前横梁足够的结构强度,有效避免侧柱碰时后地板前横梁发生弯折进而导致碰撞失效的问题;另一方面,通过不同强度料板的合理分布,将后地板前横梁划分为两端的软区和中部的硬区,软区与纵梁连接,在多点侧柱碰撞时,软区有效引导溃缩方向,能更好地吸收第一轮碰撞能量、降低碰撞加速度,并引导碰撞溃缩沿着理想的方向,有利于提高车辆的侧柱碰撞性能。

41.参见图4和图8,本实施例中,接头板240与纵梁101的料板200为一体式结构。也就是说,纵梁上板111和/或纵梁下板121的料板200具有沿y向凸出的板体,该部分板体可与横梁的料板(主体板300)焊接连接,该部分板体即接头板240在成型后充当连接接头件的作用,连接成型后的横梁的主体与纵梁。通过将接头板240与纵梁上板111和/或纵梁下板121的料板200集成为一体,进一步降低模具数量和工序数量,并且降低了焊接区域,提高该地板骨架总成100的强度。

42.参见图4、图6和图8,本实施例中,纵梁上板111和/或纵梁下板121的料板200包括沿轴向依次设置的前段210、中段220和后段230,优选纵梁上板111和纵梁下板121的料板200均包括沿轴向依次设置的前段210、中段220和后段230。根据横梁102的具体安装位置,可在对应的前段210、中段220或后段230上一体成型接头板240,接头板240与横梁102的料板即主体板300焊接固定。例如骨架下板组成120包含三根横梁102,三根横梁102分别位于纵梁下板121的前部和中部,则可在纵梁下板121的料板200的前段210和中段220均一体设置接头板240,如图4所示。又例如横梁102设置为与纵梁上板111的中部连接,则可在纵梁上板111的料板200的中段220一体设置接头板240,如图8所示。

43.本实施例中,前段210和中段220的强度均大于后段230。纵梁各段均选择热成型钢材料,前段210和中段220选择强度很高,厚度较厚的材质,使高速后碰时对应该处车身变形较小,保证乘员、电池包或油箱的安全;与前段210、中段220选材相比,后段230选择强度较弱,厚度较薄的材质,使高速后碰时对应该处车身变形较大吸能。前段210和中段220中,可进一步将前段210的强度设计为大于中段220的强度,由此可以将前段210、中段220和后段230的强度/板厚设计为不同值,使得该纵梁101在保证强度梯度的情况下重量更小。当然,在其他实施例中,也可将纵梁的料板200设置为仅包括前段和后段,相当于将前段210和中

段220不做划分、集成为一体。使得料板数量进一步降低。

44.参见图1和图2,本实施例中,地板骨架总成100还包括至少一个局部加强支架130,至少一个局部加强支架130连接于骨架上板组成110和/或骨架下板组成120。局部加强支架130独立制作成型,与成型的骨架上板组成110和/或骨架下板组成120连接。本实施例中,局部加强支架130、骨架上板组成110和骨架下板组成120点焊连接。

45.局部加强支架130的数量、安装位置、结构形状视地板骨架总成100的实际需求而定,本技术不做限制。本实施例中,局部加强支架130的数量为两个以上,包括至少两个加强支架131和至少一个安装支架132,其中加强支架131的作用是加强纵梁101的强度,加强支架131具体安装于纵梁101的型腔中,纵梁上板111和纵梁下板121中的至少一个形成腔体,则纵梁上板111和纵梁下板121可合围形成纵梁101的型腔,至少两个加强支架131分别安装于两个纵梁101的型腔中。由于纵梁上通常需要安装副车架、减震器等结构,在各个安装点处可均设置相应的加强支架131。安装支架132主要用于安装外部设备,例如安装安全带组件、泵、管线、后围板总成等,安装支架132安装于外侧外,具体可以是连接于纵梁上板111和/或纵梁下板121外侧。

46.本领域中通常将零件的最大投影面的法向(以下简称大面方向)作为冲压方向,例如侧围总成,参考图10和图11,侧围总成的大面方向为y向,因此当侧围总成采用一体化成型时,其冲压方向只能是y向,而侧围总成的翻边40垂直于冲压方向,因此可以得到法向为y向的翻边40,而型腔的侧壁50由于具有平行于冲压方向的投影分量,因此需要设计一定的拔模角。本技术中,由于骨架上板组成110和骨架下板组成120均采用先拼焊再热冲压成型的工艺,因此地板骨架总成的料板的大面方向为z向,只能采用z向冲压,纵梁101的型腔的侧壁垂直于冲压方向,不需要设置拔模角,而翻边400由于具有平行于冲压方向的投影分量,因此需要设计一定的拔模角θ,一方面减小模具下压偏差以得到理想的翻边,另一方面拔模时也容易脱模。

47.由此,参见图9,本实施例中,纵梁上板111和纵梁下板121上设有用于对接上车体600的翻边400,纵梁上板111和/或纵梁下板121的翻边400相对于z向具有拔模角θ,也就是说,翻边400的法向并非为y向。图12和图13示出了相关技术中地板骨架总成的结构示意图,相关技术中,地板骨架总成是各横梁、各纵梁单独成型后,然后点焊固定形成地板骨架总成,因此冲压方向可以是y向冲压或是z向冲压,冲压得到的翻边40如图13所示(为方便对比,图13的断面位置与图9的断面位置相同),翻边40的法向为y向,并且纵梁上板和纵梁下板的翻边40相平行。当地板骨架总成与上车体600进行装配连接时,需要将上车体600的翻边设计为与纵梁下板的翻边400相平行。由于相关技术中纵梁上板和纵梁下板的翻边40相平行、且法向均为y向,当白车身开发试制过程中需要调整上车体相对于下车体的z向位置以提高上车体的尺寸精度时,上车体y向位置不受影响,方便控制白车身上下车体拼焊时尺寸。而本技术中,由于拔模角θ的存在,导致纵梁101与上车体600匹配时是非y向,并且纵梁上板111和纵梁下板121的翻边400不平行,二者具有夹角,该夹角会影响白车身上下车体拼焊时尺寸控制。当白车身开发试制过程中需要调整上车体相对于下车体的z向位置以提高上车体z向的尺寸精度时,会导致翻边400与上车体600对应匹配处干涉或间隙,从而影响该处焊接质量和上车体的y向尺寸精度。

48.为解决上述问题,在结构设计时严格控制纵梁上板和纵梁下板的翻边40与上车体

600搭接翻边的拔模角θ、长度h和圆角大小(圆角半径r)。具体的,本技术实施例中,拔模角θ为1

°

~5

°

;翻边400的长度h为13~20mm;翻边400的圆角半径r为1.5t~3t,其中t为料板200的板厚。其中,角度θ和r角越大,上车体调整时对其y向精度越不利。考虑热成型工艺和上车体的y向精度需求,推荐拔模角θ为3

°

,圆角半径r越小越好,将翻边面的圆角的半径设计为1.5t~5t,其中t为翻边母材的板厚,优选1.5t。圆角越小,零件加工时出现圆角大小不均匀的绝对值大幅缩小,圆角不顺和不均匀的缺陷大幅弱化。从工艺可行性考虑,圆角半径r应该在1.5t以上,设计时应尽量减小产品圆角的定义值,使之接近理论最小翻边半径,即1.5倍板厚。考虑焊接质量和上车体600的y向精度需求,翻边长度h推荐两层板焊点处14mm,三层板焊点处16mm,翻边长度h越长对上车体的y向精度越不利;对应上车体600的侧匹配件的翻边长度上下各预留尺寸调整量b为3mm,便于上车体调整时满足上下车体搭接边的有效焊接边尺寸需求。

49.图14示出了现有技术中采用先成型后焊接工艺方法生产的“两纵三横”结构的骨架下板总成的爆炸结构图,图15示出了现有技术中采用先成型后焊接工艺方法生产的纵梁上板111的爆炸结构图。现有技术中该骨架下板总成由15个零件焊接而成,分别为:三个横梁102的主体22a、三个横梁102的连接接头件22b、两个纵梁下板121前段21a、两个纵梁下板121中段21b和两个纵梁下板121后段21c;骨架上板总成由6个零件焊接而成,分别为:两个纵梁上板111前段11a、两个纵梁上板111中段11b和两个纵梁上板111后段11c。零件采用冷冲压成型,每个零件约有4序模具制造:落料-冷成型-修边冲孔(2序),后车体骨架上板部分和下板部分约需84序模具(骨架下板总成60序模具 骨架上板总成24序模具)。

50.而本实施例提供的地板骨架总成100中,骨架上板组成110由6个零件减少为2个零件(两个纵梁上板111),骨架下板组成120由15个零件减少为1个零件,骨架上板组成110和骨架下板组成120仅3个单件:骨架下板组成120和两个纵梁上板111,仅需12序模具制造,具体为:3序热成型模,3个单件各一序;和9序落料模,两个纵梁上板111的料板为对称结构,可共用模具,即前段、中段和后段各一序;两个纵梁下板121的料板为对称结构,可共用模具,即前段、中段和后段各一序,三个横梁102的主体板各一序。由此使得模具数量大量减少,投资大量减少。

51.实际生产中,横梁102与对应的纵梁上板111/纵梁下板121先落料成合适尺寸的料板,料板拼焊后通过热冲压一体成型,由此骨架上板组成110和骨架下板组成120分别形成单件,模具数量大量减少,并且由于拼焊的对象为料板,相比于现有技术中对成型的横梁102和纵梁101进行点焊固定,本技术提供的地板骨架总成100还节省了大量夹具投资,并且相较于现有技术的地板骨架总成100的制造工序减少了很多工序,大幅提高了生产效率。

52.实施例2:

53.基于同样的发明构思,本技术实施例提供一种地板总成,包括面板和与面板连接的地板骨架总成100,该地板骨架总成100采用上述实施例1的地板骨架总成100,具体结构此处不再赘述。

54.对于仅包含2个零件(两个纵梁上板111)的骨架上板组成110,面板与地板骨架总成100连接时,可通过两个纵梁上板111之间的空隙将面板放入骨架上板组成110与骨架下板组成120所形成的空腔中,使得面板的搭接边与骨架上板组成110和骨架下板组成120的焊接翻边搭接在一起,从上至下依次为面板的搭接边、骨架上板组成110的焊接翻边、骨架

下板组成120的焊接翻边,三边通过点焊固定。

55.对于形成整个单件(包括横梁和两个纵梁上板111)的骨架上板组成110,面板与地板骨架总成100连接时,需要依次放置骨架下板组成120、面板、骨架上板组成110,使得面板的搭接边夹设于骨架上板组成110和骨架下板组成120的焊接翻边之间,三边通过点焊固定。

56.实施例3:

57.基于同样的发明构思,本技术实施例提供一种车辆,该车辆包括上述实施例2的地板总成。该车辆可以是纯电动车辆或者混合动力电动车,可以为家用轿车、客车、货车等。由于本实施例未对该车辆的除地板总成之外的具体结构进行改进,故而本实施例中该车辆的未做改变之处的结构均可参照现有技术,具体内容此处不做展开说明。

58.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

59.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。