1.本公开涉及一种收容体和输送方法。

背景技术:

2.以往,作为使用包含能够通过发生脱氢反应来得到含氢气体的氢化物的原料的系统,例如已知专利文献1中列举的系统。专利文献1的氢供给系统具备:罐,其贮存原料的芳香烃的氢化物;脱氢反应部,其通过使从该罐供给的原料发生脱氢反应来得到氢;气液分离部,其将通过脱氢反应部得到的氢进行气液分离;以及氢纯化部,其将气液分离后的氢进行纯化。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2006-232607号公报

技术实现要素:

6.发明要解决的问题

7.在具备如上所述的系统的脱氢基地中,使用利用油罐车等输送来的原料。即,油罐车等移动体在制造原料的原料制造基地将原料收容到收容体,输送到脱氢基地。在此,在从一个原料制造基地向多个脱氢基地供给原料的情况下,油罐车在多个脱氢基地巡回来分配原料。如果收容体变空,则油罐车返回到原料制造基地,再次将原料收容到收容体来进行巡回。另一方面,在各脱氢基地中,具有贮存脱氢产物的罐。因而,回收专用的油罐车在使收容体为空的状态下从原料制造基地出发。回收专用的油罐车在多个脱氢基地巡回来回收脱氢产物,使脱氢产物返回到原料制造基地。但是,这种输送方法存在以下问题:油罐车等移动体的输送频度高,其结果,输送成本上升,最终导致氢的成本上升。

8.本公开是为了解决上述问题而完成的,其目的在于提供一种能够减少输送原料和脱氢产物的移动体的输送频度的收容体和输送方法。

9.用于解决问题的方案

10.因而,本公开所涉及的收容体收容包含氢化物的原料,该氢化物能够通过发生脱氢反应来得到含氢气体,该收容体能够将原料以及通过脱氢反应来与含氢气体一起生成的脱氢产物混载于内部空间。

11.在此,在移动体将规定的原料收容到收容体来输送的情况下,为了避免污染,一般不会对一个收容体同时收容原料和其它物质。即,一般来说,针对原料准备该原料专用的收容体,针对其它物质准备该物质专用的收容体,来进行输送。但是本技术发明人等进行了深入研究,结果发现了如下见解。即,本技术发明人等发现,在输送包含能够通过发生脱氢反应来得到含氢气体的氢化物的原料的情况下,即使在收容该原料的收容体中同时收容脱氢产物也不会产生问题。因而,本公开所涉及的收容体能够将原料和脱氢产物混载于内部空间。例如,移动体在某个脱氢基地供给了收容体内的一部分原料的情况下,在收容体的内部

空间产生与该供给量相应的空余。收容体能够在该空出的内部空间中收容脱氢基地中贮存的脱氢产物。在该情况下,移动体能够一边对多个脱氢基地进行原料的分配,一边也进行脱氢产物的回收。因而,无需与原料专用的移动体分开地另外准备脱氢产物专用的移动体。根据以上,能够减少输送原料和脱氢产物的移动体的输送频度。

12.内部空间可以被分隔构件分隔为多个收容室。由此,能够在收容体的内部空间容易地形成多个收容室。

13.本公开所涉及的输送方法使用上述的收容体来输送原料,该输送方法具备以下工序:在制造原料的原料制造基地将原料收容到收容体;在使用原料来进行脱氢反应的多个脱氢基地分配收容体的原料;以及在多个脱氢基地,将脱氢产物收容到通过原料的分配而形成的空间。

14.根据该输送方法,能够得到与上述的收容体相同宗旨的作用效果。

15.发明的效果

16.根据本公开,能够提供能够减少输送原料和脱氢产物的移动体的输送频度的收容体和输送方法。

附图说明

17.图1是使用本公开的实施方式所涉及的收容体的输送系统的概要图。

18.图2是表示各脱氢基地所具备的氢供给系统的结构的框图。

19.图3的(a)是表示搭载于移动体的收容体的侧视图,(b)是表示收容体的使用例的概念图。

20.图4是表示输送方法的一例的概念图。

21.图5是表示变形例所涉及的输送方法的概念图。

22.图6是示意性地表示输送系统中的能量、原料的流动的框图。

具体实施方式

23.下面,参照附图来详细说明使用本公开所涉及的收容体和输送方法的氢供给系统的优选实施方式。在下面的说明中,对同一或相当部分标注同一标记,省略重复的说明。

24.图1是使用本公开的实施方式所涉及的收容体50的输送系统200的概要图。输送系统200是具备收容体50的移动体60对多个脱氢基地210(在此例示了脱氢基地a~c)输送并分配原料的系统。首先,参照图2来说明在各脱氢基地210如何进行氢的制造。图2是表示各脱氢基地210所具备的氢供给系统100的结构的框图。

25.氢供给系统100将有机化合物(在常温下为液体)用作原料。此外,在氢纯化的过程中,对作为原料的有机化合物(在常温下为液体)进行脱氢而得到的脱氢产物(有机化合物(在常温下为液体))被去除。作为原料的有机化合物,例如可列举出有机氢化物。有机氢化物是使在炼油厂中大量生产出的氢与芳香烃发生反应而得到的氢化物的优选例。另外,有机氢化物不限于芳香族的氢化化合物,也有2-丙醇(生成氢和丙酮的)系。有机氢化物能够与汽油等同样地作为液体燃料被油罐车等移动体60输送到氢供给系统100。在本实施方式中,作为有机氢化物,使用甲基环己烷(下面称为mch)。除此以外,作为有机氢化物,能够应用环己烷、二甲基环己烷、乙基环己烷、十氢化萘、甲基十氢化萘、二甲基十氢化萘、乙基十

氢化萘等芳香烃的氢化物。此外,芳香族化合物是含氢量尤其多的优选例。氢供给系统100能够向燃料电池汽车(fcv)、氢发动机汽车供给氢。此外,也能够应用于基于以甲烷为主成分的天然气、以丙烷为主成分的lpg、或者汽油、石脑油、煤油、轻油之类的液体烃原料来制造氢的情况。

26.如图2所示,本实施方式所涉及的氢供给系统100具备液体移送泵1、热交换部2、脱氢反应部3、加热部4、气液分离部6、压缩部7以及氢纯化部8。其中,液体移送泵1、热交换部2以及脱氢反应部3属于制造含氢气体的氢制造部10。另外,气液分离部6、压缩部7以及氢纯化部8属于提高氢的纯度的氢纯度调整部11。另外,氢供给系统100具备线l1~l12。此外,在本实施方式中,以下面的情况为例来进行说明:采用mch作为原料,在氢纯化的过程中被去除的脱氢产物是甲苯(tol)。此外,实际上,不仅存在甲苯,还存在未反应的mch和少量的副产物及杂质,但是在本实施方式中,它们被视为与甲苯混合而呈现与该甲苯相同的行为。因为,在下面的说明中,设为称为“甲苯”来说明的物质也包括未反应的mch、副产物。

27.线l1~l12是供mch、甲苯、含氢气体、排气、高纯度氢或者加热介质通过的流路。线l1是液体移送泵1用来从mch罐21汲取mch的线,将液体移送泵1与mch罐21连接。线l2将液体移送泵1与脱氢反应部3连接。线l3将脱氢反应部3与气液分离部6连接。线l4将气液分离部6与甲苯罐22连接。线l5将气液分离部6与压缩部7连接。线l6将压缩部7与氢纯化部8连接。线l7将氢纯化部8与排气的供给目的地连接。线l8将氢纯化部8与未图示的纯化气体的供给装置连接。线l11、l12将加热部4与脱氢反应部3连接。线l11、l12使热介质流通。

28.液体移送泵1将作为原料的mch供给到脱氢反应部3。此外,从外部利用油罐车等移动体60输送的mch被贮存在mch罐21中。mch罐21中贮存的mch通过液体移送泵1经由线l1、l2被供给到脱氢反应部3。

29.热交换部2在沿线l2流通的mch与沿线l3流通的含氢气体之间进行热交换。从脱氢反应部3出来的含氢气体比mch更高温。因而,在热交换部2中,mch被含氢气体的热加热。由此,mch以温度已上升的状态被供给到脱氢反应部3。此外,mch与经由线l7从氢纯化部8供给的排气一起被供给到脱氢反应部3。

30.脱氢反应部3是通过使mch发生脱氢反应来得到氢的设备。即,脱氢反应部3是通过使用脱氢催化剂的脱氢反应来从mch取出氢的设备。脱氢催化剂没有特别限制,例如可从铂催化剂、钯催化剂以及镍催化剂中选择。这些催化剂可以承载于氧化铝、二氧化硅以及二氧化钛等载体上。有机氢化物的反应是可逆反应,反应的方向根据反应条件(温度、压力)而改变(受到化学平衡的制约)。另一方面,脱氢反应是始终是吸热反应,是分子数增加的反应。因而,高温、低压的条件是有利的。脱氢反应是吸热反应,因此脱氢反应部3从加热部4经由沿线l11、l12循环的热介质被供给热。脱氢反应部3具有能够在脱氢催化剂中流动的mch与来自加热部4的热介质之间进行热交换的机构。被脱氢反应部3取出的含氢气体经由线l3被供给到气液分离部6。线l3的含氢气体以包含作为液体的甲苯作为混合物的状态被供给到气液分离部6。

31.加热部4对热介质进行加热,并且将该热介质经由线l11供给到脱氢反应部3。加热后的热介质经由线l12返回到加热部4。热介质没有特别限定,可以采用油等。此外,加热部4只要能够对脱氢反应部3进行加热,则可以采用任何加热部。例如,加热部4既可以直接加热脱氢反应部3,也可以例如通过加热线l2来加热向脱氢反应部3供给的mch。另外,加热部4也

可以对脱氢反应部3和向脱氢反应部3供给的mch这两方进行加热。例如,作为加热部4,能够采用燃烧器、发动机。

32.气液分离部6是将甲苯从含氢气体分离的罐。气液分离部6通过贮存包含甲苯作为混合物的含氢气体,来将作为气体的氢与作为液体的甲苯进行气液分离。另外,向气液分离部6供给的含氢气体被热交换部2冷却。此外,气液分离部6可以被来自冷热源的冷却介质冷却。在该情况下,气液分离部6具有能够在气液分离部6中的含氢气体与来自冷热源的冷却介质之间进行热交换的机构。由气液分离部6分离出的甲苯经由线l4被供给到甲苯罐22。另外,甲苯罐22的甲苯被回收到油罐车等移动体60。由气液分离部6分离出的含氢气体通过压缩部7的压力经由线l5、l6被供给到氢纯化部8。此外,当使含氢气体冷却时,该气体的一部分(甲苯)液化,能够通过气液分离部6来与不液化的气体(氢)分离。当使气体为低温时,分离的效率变佳,若提高压力,则进一步推进甲苯的液化。

33.氢纯化部8从通过脱氢反应部3得到并且通过气液分离部6进行气液分离后的含氢气体中去除脱氢产物(在本实施方式中为甲苯)。由此,氢纯化部8将该含氢气体进行纯化而得到高纯度氢(纯化气体)。所得到的纯化气体被供给到线l8。此外,在氢纯化部8中产生的排气经由线l7被供给到脱氢反应部3。

34.氢纯化部8根据所采用的氢纯化方法而不同。具体地说,在作为氢纯化方法使用膜分离的情况下,氢纯化部8是具备氢分离膜的氢分离装置。另外,在作为氢纯化方法使用psa(pressure swing adsorption:变压吸附)法或tsa(temperature swing adsorption:变温吸附)法的情况下,氢纯化部8是具备多个保存吸附杂质的吸附材料的吸附塔的吸附去除装置。

35.此外,在此,作为氢供给系统,例示了用于fvc的加氢站,但是例如也可以是用于常用电源、紧急电源等分散电源的氢供给系统。

36.返回到图1,详细说明输送系统200的结构。输送系统200具备:mch制造基地201,其制造作为原料的mch;脱氢基地210,其具有上述的氢供给系统100;移动体60,其利用收容体50输送原料和脱氢产物;以及管理装置250,其对系统整体进行管理。此外,在图1中仅示出了一台移动体60,但是通过大量的移动体60来进行输送。

37.mch制造基地201是具有制造作为原料的mch的制造系统的基地。mch制造基地201能够对从各脱氢基地210回收的脱氢产物即甲苯实施规定的处理来附加氢,由此制造mch。mch制造基地201具备mch罐202和甲苯罐203。因而,在mch制造基地201中,制造出的mch被贮存到mch罐202。然后,在必要的时机,mch罐202的mch被收容到移动体60的收容体50。甲苯罐203事先贮存从各脱氢基地210回收的甲苯。在mch制造基地201中,在制造mch时,规定量的甲苯从甲苯罐203被取出,作为原料被使用。

38.管理装置250是对输送系统200整体进行管理的装置。管理装置250能够与mch制造基地201、脱氢基地210、移动体60之间经由无线的通信单元进行信息通信。管理装置250接收在脱氢基地210中已贮存到mch罐21的mch的量和已贮存到甲苯罐22内的甲苯的量。管理装置250基于这些脱氢基地210中的mch和甲苯的量来建立制造什么程度的量的mch的计划。另外,管理装置250建立用什么样的路径进行mch的分配和甲苯的回收的计划。管理装置250将这些信息发送到mch制造基地201和移动体60。

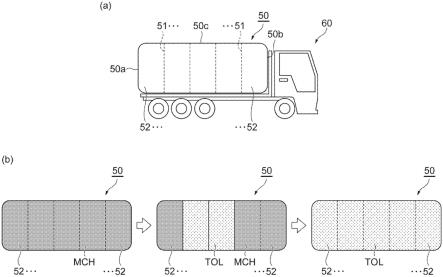

39.接着,参照图3来详细说明本实施方式所涉及的收容体50。图3的(a)是表示搭载于

移动体60的收容体50的侧视图。图3的(b)是表示收容体50的使用例的概念图。收容体50能够将mch和甲苯混载于内部空间。混载例如是指如图3的(b)的中央的图所示那样在一个收容体50中同时收容有mch和甲苯的状态。如图3的(a)所示,本实施方式所涉及的收容体50是油罐车的罐,具有在前后方向上具有长边方向的大致圆柱状的形状。内部空间是指被收容体50的后壁50a、前壁50b以及周壁50c包围的空间。收容体50配置于移动体60的后部的装载部。

40.如图3的(a)所示,收容体50的内部空间被分隔构件51分隔为多个收容室52。分隔构件51遍及周壁50c的内面的整周地固定于收容体50的长边方向上的规定的位置。由此,分隔构件51能够在前后方向上将收容体50的内部空间分隔开。多个分隔构件51在前后方向上彼此相向地配置,并且以彼此分离的状态配置。由此,在收容体50的后壁50a与分隔构件51之间、一对分隔构件51之间以及收容体50的前壁50b与分隔构件51之间,形成多个收容室52。一个收容室52与其它收容室52之间的水密性被确保。因而,一个收容室52中收容的液体不会漏到其它收容室52。

41.接着,参照图3的(b)和图4来说明使用收容体50的输送方法的一例。图4是表示输送方法的一例的概念图。输送方法具备mch收容工序、mch分配工序、甲苯收容工序以及甲苯返还工序。

42.mch收容工序是在mch制造基地201将mch收容到收容体50的工序。此时,收容体50成为被mch填满的状态,成为在所有收容室52均收容有mch的状态(参照图3的(b)的左侧的图)。移动体60装载着成为该状态的收容体50从mch制造基地201出发。

43.mch分配工序是向规定的脱氢基地分配mch的工序。移动体60对作为对象的脱氢基地210分配收容体50中收容的mch的一部分或全部。甲苯收容工序是将甲苯收容到通过mch的分配而形成的空间的工序。移动体60从作为对象的脱氢基地210回收甲苯。

44.在图4所示的例子中,移动体60对多个脱氢基地210中的“脱氢基地a”分配mch。接着,移动体60从“脱氢基地b”回收甲苯。此时,通过在“脱氢基地a”分配mch,一部分收容室52变空,因此在“脱氢基地b”,对该收容室52收容甲苯(参照图3的(b)的中央的图)。此外,分配mch后的收容室52中残存有微量的mch。但是,不需要进行该收容室52的清洗,可以在残存有mch的状态下将甲苯收容到收容室52。

45.同样地,移动体60对多个脱氢基地210中的“脱氢基地c”分配mch。接着,移动体60从“脱氢基地d”回收甲苯。由此,在全部收容室52中收容甲苯,收容体50被甲苯填满(参照图3的(b)的右侧的图)。接着,移动体60执行甲苯返还工序。

46.甲苯返还工序是将从各脱氢基地210回收的甲苯返还到mch制造基地201的甲苯罐203的工序。由此,收容体50变空,因此能够再次从mch收容工序起重复处理。此外,在返还甲苯后的收容室52残存有微量的甲苯。但是,不需要进行该收容室52的清洗,可以在残存有甲苯的状态下将mch收容到收容室52。

47.此外,甲苯返还工序不一定在收容体50变为被甲苯填满的时机执行。例如,移动体60也可以在没有被甲苯填满的状态下、在剩余有没有被分配分隔的mch的状态下返回到mch制造基地201来返还甲苯。另外,上述的mch的分配和甲苯的回收的模式也能够适当变更。另外,移动体60也可以从分配了mch后的脱氢基地210直接回收甲苯。

48.接着,说明本实施方式所涉及的收容体50和输送方法的作用效果。

49.首先,说明比较例所涉及的收容体和输送方法。比较例所涉及的收容体无法将mch与甲苯混载。另外,在使用该收容体的输送方法中,在从一个mch制造基地201向多个脱氢基地210供给原料的情况下,准备mch输送专用的移动体。该mch输送专用的移动体在多个脱氢基地210巡回来分配mch。然后,如果收容体变空,则返回到mch制造基地201,再次将原料收容到收容体来进行巡回。另一方面,准备甲苯回收专用的移动体。该甲苯回收专用的移动体在使收容体为空的状态下从mch制造基地201出发。然后,在多个脱氢基地210巡回来回收甲苯,并返回到mch制造基地201。但是,这种比较例所涉及的输送方法存在以下问题:油罐车等移动体的输送频度高,其结果,输送成本上升,最终导致氢的成本上升。

50.与此相对,本实施方式所涉及的收容体50收容包含氢化物的原料,该氢化物能够通过发生脱氢反应来得到含氢气体,收容体50能够将mch(原料)以及通过脱氢反应来与含氢气体一起生成的甲苯(脱氢产物)混载于内部空间。

51.在此,一般来说,在移动体将规定的原料收容到收容体来输送的情况下,为了避免污染,不会对一个收容体同时收容原料和其它物质。即,如上述的比较例那样,一般来说,针对原料准备该原料专用的收容体,针对其它物质准备该物质专用的收容体,来进行输送。

52.但是本技术发明人等进行了深入研究,结果发现了如下见解。即,本技术发明人等发现,在输送包含能够通过发生脱氢反应来得到含氢气体的氢化物的mch等原料的情况下,即使在收容该mch的收容体50中同时收容甲苯等脱氢产物也不会产生问题。甲苯是从mch去除氢后得到的物质。因而,即使在mch中混入微量的甲苯,在脱氢反应部的反应中也会产生甲苯,因此不存在因该混入导致脱氢催化剂劣化等不良影响。另外,即使在甲苯中混入微量的mch,也会通过附加氢的处理而使甲苯最终成为mch,因此不存在因该混入导致处理效率降低等不良影响。

53.因而,本实施方式所涉及的收容体50能够将mch和甲苯混载于内部空间。例如,移动体60在某个脱氢基地210供给了收容体50内的一部分mch的情况下,在收容体50的内部空间产生与该供给量相应的空余。收容体50能够在该空出的内部空间收容脱氢基地210中贮存的甲苯。在该情况下,移动体60能够一边对多个脱氢基地210进行mch的分配,一边也进行甲苯的回收。因而,无需与mch分配专用的移动体60分开地另外准备甲苯回收专用的移动体60。根据以上,能够减少输送mch和甲苯的移动体60的输送频度。

54.内部空间可以被分隔构件51分隔为多个收容室52。由此,能够在收容体50的内部空间容易地形成多个收容室52。

55.本实施方式所涉及的输送方法使用上述的收容体50来输送mch,该输送方法具备以下工序:在制造mch的mch制造基地201将mch收容到收容体50;在使用mch来进行脱氢反应的多个脱氢基地210分配收容体50的mch;以及在多个脱氢基地210,将甲苯收容到通过mch的分配而形成的空间。

56.根据该输送方法,能够得到与上述的收容体50相同宗旨的作用效果。

57.本公开不限定于上述的实施方式。例如,也可以采用如图5所示的输送方法。图5是表示变形例所涉及的输送方法的概念图。如图5所示,在mch制造基地201与脱氢基地210(脱氢基地c、d)远离而需要长距离输送(例如600km)的情况下,可以设置具备mch罐222和甲苯罐223的中间基地221(例如300km地点)。例如,在移动体60对存在于能够以近距离输送来应对的区间a内的脱氢基地210(脱氢基地a、b)进行mch的分配和甲苯的回收的情况下,在mch

制造基地201进行mch的收容和甲苯的返还。另一方面,在移动体60对存在于需要以长距离输送来应对的区间b内的脱氢基地210(脱氢基地c、d)进行mch的分配和甲苯的回收的情况下,在中间基地221进行mch的收容和甲苯的返还。

58.作为上述的移动体,作为进行陆地输送的例子,例示了油罐车。但是,移动体也可以是火车等其它进行陆地输送移动体。另外,移动体不仅进行陆地输送,还可以是能够进行河流运输和海上输送的船舶等。也可以是,在进行河流运输、海上输送的情况下,也设置如图5那样的中间基地221。

59.此外,收容体50的形状不限定于上述的实施方式。另外,分隔构件如何对内部空间进行分隔的方式也能够适当变更。

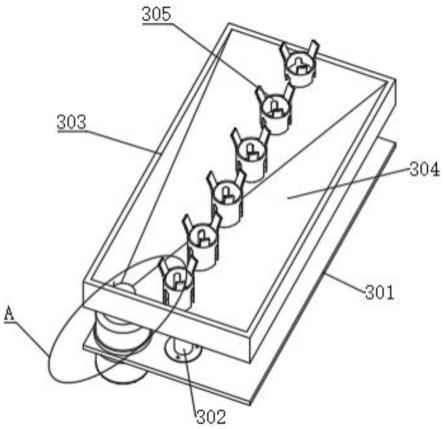

60.参照图6来说明输送系统300中的能量、原料的流动。如图6所示,输送系统300具备:mch装置301,其制造mch;脱氢装置302,其通过脱氢反应来制造氢;以及加氢站303,其供给氢。mch装置301从工厂等的副产氢供给部306被供给副产氢、或者被供给由水电解装置312利用可再生能源供给部307供给的可再生能源而制造出的氢。另外,mch装置301被供给从各脱氢装置302回收的甲苯。由此,mch装置301制造mch。mch装置301事先将甲苯储存到甲苯罐311。mch装置301将mch储存到mch罐313。mch罐313的mch被储存到脱氢装置302侧的mch罐314。另外,通过脱氢装置302生成的甲苯被储存到甲苯罐316。加氢站303被供给来自脱氢装置302的氢。

61.附图标记说明

62.50:收容体;51:分隔构件;52:收容室;60:移动体;201:mch制造基地(原料制造基地);210:脱氢基地。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。