1.本发明涉及食品蛋白质加工领域,更具体地,涉及一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法。

背景技术:

2.麻辣素肉肠是具有类似肉的感官特性,但由植物蛋白制成的食品。肉类似物在结构、质地、风味、颜色和外观等感官属性上与肉类似,并且可以为消费者提供大量的蛋白质。并且具有低热量、环保绿色等特性。

3.麻辣素肉肠主要是通过双螺杆高湿挤压技术制作出风味与营养价值可以与动物肉媲美的植物基替代肉产品。以大豆蛋白为原料的肉类似物的应用在我国较为普遍,但国内大豆蛋白肉产品比较单一,消费者对于产品在外观、风味、口感和营养上有更多的需求,因此此项发明以大豆浓缩蛋白-海藻酸钠混合体系为基础加入豌豆蛋白制作麻辣素肉肠,以此提高大豆蛋白肉纤维程度。

4.豌豆蛋白含有人体所有必需的所有氨基酸,属于全价蛋白质,且豌豆蛋白价格低廉,使用范围广,适宜于作为肉类似物挤压原料改善素肉肠口感。

5.本发明通过利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白共同制备麻辣素肉肠,在改善肉类似口感的同时,增加了其产品的多样性,为消费者提供了更多的选择。

技术实现要素:

6.本发明为了解决肉类似物产品单一性问题,通过调试不同大豆浓缩蛋白-海藻酸钠与豌豆蛋白的比例,提供一种大豆浓缩蛋白-海藻酸钠与豌豆蛋白混合制备蛋白肉的方法,利用豌豆蛋白增加肉类似的柔软度,添加肉类似物产品的多样性。

7.本发明的技术方案:

8.一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备肉类似物的方法,该方法的操作步骤为:

9.步骤一、按比例称取大豆浓缩蛋白、海藻酸钠和豌豆蛋白,利用搅拌机搅拌并混合均匀;

10.步骤二、对混合后的物料进行高湿挤压得到条状肉类似物,对肉条进行切丁、卤制、腌制、真空处理、杀菌、冷却后,得到肉类似物产品;

11.步骤三、对植物肉产品进行调味处理;

12.进一步限定,步骤一中的调配具体过程是:向大豆浓缩蛋白中加入6%质量的海藻酸钠,混匀后加入豌豆蛋白,后放入混料机内混合均匀获得物料,其中大豆浓缩蛋白、海藻酸钠、豌豆蛋白优选质量比为:1:0.06:0.3;

13.进一步限定,步骤二中挤压过程中的水分含量为55%-80%,其中优选水分含量为60%-70%;

14.进一步限定,步骤二中挤压过程中的温度为100℃-160℃;

15.进一步限定,步骤二中的调配具体过程是将挤压后的物料经模具成型,在进行冷却,切割;

16.进一步限定,步骤三中的调味处理调味料比例为2~6份,所述食盐与肉味香精的优选重量比为1.5:1。

17.本发明具有以下有益效果:本发明制备的麻辣素肉肠口感紧致,富有弹性,营养全面,消化吸收率高,由于复配了豌豆蛋白,使得产品的纤维丝成型度更高,更具有咀嚼性,颜色改观大。

具体实施方式

18.下述实施例中所使用的实验方法如无特殊说明均为常规方法。

19.具体实施方式1:

20.步骤一、向大豆浓缩蛋白中加入比例为6%的海藻酸钠进行调配,混合均匀后,加入比例为10%的豌豆蛋白,其中大豆浓缩蛋白、海藻酸钠、豌豆蛋白的优选质量比为:1:0.06:0.1;

21.步骤二、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为60%,螺杆转速为150r/min;加热温度为130℃;模头为扁平长模具,经过冷却模具成型后,再进行切割;

22.步骤三、对切割后的产品进行调味,其中食盐与肉味香精的重量比为1:1.5,后进行包装,获得麻辣素肉肠产品。

23.具体实施方式2:

24.步骤一、向大豆浓缩蛋白中加入比例为6%的海藻酸钠进行调配,混合均匀后,加入比例为40%的豌豆蛋白,其中大豆浓缩蛋白、海藻酸钠、豌豆蛋白的优选质量比为:1:0.06:0.3;

25.步骤二、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为65%,螺杆转速为155r/min;加热温度为140℃;模头为扁平长模具,经过冷却模具成型后,再进行切割;

26.步骤三、对切割后的产品进行调味,其中食盐与肉味香精的重量比为1.5:1.75,后进行包装,获得麻辣素肉肠产品。

27.具体实施方式3:

28.步骤一、向大豆浓缩蛋白中加入比例为6%的海藻酸钠进行调配,混合均匀后,加入比例为60%的豌豆蛋白,其中大豆浓缩蛋白、海藻酸钠、豌豆蛋白的优选质量比为:1:0.06:0.6;

29.步骤二、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为65%,螺杆转速为160r/min;加热温度为160℃;模头为扁平长模具,经过冷却模具成型后,再进行切割;

30.步骤三、对切割后的产品进行调味,其中食盐与肉味香精的重量比为3:2.5,后进行包装,获得麻辣素肉肠产品。

附图说明

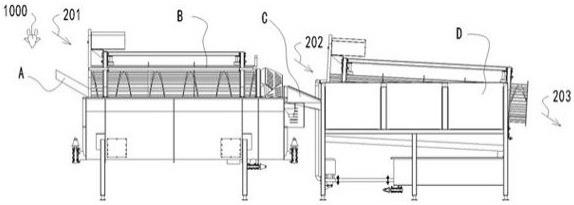

31.图1为本发明大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的工艺流程图

32.图2为本发明实施例2制得的麻辣素肉肠

技术特征:

1.一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法,其特征在于,该方法包括以下步骤:步骤一、按比例称取大豆浓缩蛋白、海藻酸钠和豌豆蛋白,利用搅拌机搅拌并混合均匀;步骤二、对混合后的物料进行高湿挤压得到蛋白植物肉条,对肉条进行切丁、真空处理、杀菌、冷却后,得到植物肉产品;步骤三、对植物肉产品进行调味处理,调味料比例为2~6份。2.根据权利要求1所述的一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法,其特征在于,所述的步骤一中的调配具体过程是:向大豆浓缩蛋白中加入6%比例的海藻酸钠,混匀后加入豌豆蛋白,后放入混料机内混合均匀获得物料,其中大豆浓缩蛋白、海藻酸钠、豌豆蛋白优选质量比为:1:0.06:0.3。3.根据权利要求2所述的一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法,其特征在于,挤压过程中的水分含量为55%-80%,其中优选水分含量为60%-70%。4.根据权利要求3所述的一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法,其特征在于,挤压过程中的温度为100℃-160℃。5.根据权利要求2~4任一项所述的制备方法,其特征在于,所述的步骤二中的调配具体过程是将挤压后的物料经模具成型,再进行冷却,切割。6.根据权利要求5所述的制备方法,其特征在于,所述模具口出处设有切割板,使物料通过,物料切割板控制切刀速度为0.5~2s/次。7.根据权利要求1所述的步骤三中调味处理中,所述食盐与肉味香精的重量比为1~3:1.5~2.5。

技术总结

本发明公开了一种利用大豆浓缩蛋白-海藻酸钠混合体系和豌豆蛋白制备麻辣素肉肠的方法,属于大豆蛋白产品开发领域,该方法包括以下步骤:(1)选取合适的比例将大豆浓缩蛋白、海藻酸钠与豌豆蛋白进行混合(2)利用高湿挤压技术将混合物制成蛋白肉产品(3)冷却剪切(4)调味(5)密封包装。本发明明确了大豆浓缩蛋白-海藻酸钠混合体系与豌豆蛋白制备麻辣素肉肠时的比例和工艺,该产品为植物蛋白产品增添了多样性的选择,添加豌豆蛋白可以降低生产成本,提高产品的韧性和柔软度,具有可利用性。具有可利用性。具有可利用性。

技术研发人员:隋晓楠 赵煜 孙萍 张钦 张鑫 赵东顺 赵晓慧

受保护的技术使用者:东北农业大学

技术研发日:2022.08.30

技术公布日:2022/11/29

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。