1.本发明涉及一种氮掺杂多孔硬碳负极材料的制备方法及应用,属于锂离子电池负极材料领域。

背景技术:

[0002]“双碳”战略的提出,展示了我国践行绿色、环保、低碳发展的新趋势。新能源汽车、储能电站和数码工具领域的需求迅速爆发,而其中翘楚的锂离子电池备受市场的关注,同时也对锂离子电池提出更为严苛的要求,例如长寿命、快充、安全等。目前主流商业化的锂离子电池负极材料多为石墨碳材料,但其倍率性能较差等缺陷无法满足市场的需求,因此需从石墨材料本身出发进行改性设计。

[0003]

石墨碳材料具有出色的导电性能、成熟的生产体系及丰富的原材料来源等优点。自从索尼公司成功开发出以石墨为负极材料的第一款商用锂离子电池,石墨碳材料也一直占据着负极材料市场的主要份额。一般石墨碳材料可以分为石墨、软碳和硬碳等。硬碳前驱体的来源主要分为天然产物和人工聚合物,生物质材料则属于一种常见的天然产物,如草本植物、木本植物以及生物质废弃物。

[0004]

硬碳是指为难以被石墨化的聚合物热解碳,包括随机取向的短程有序的少层石墨层畴、纳米微孔和无定型碳区域。但是硬碳存在难以克服首次效率低、充电倍率性能较差等问题。

[0005]

多孔结构具有发达孔隙以及较大的比表面积,而内部的缺陷则可提供丰富的储锂位点,增加充放电过程中的反应活性位点。同时丰富的孔隙分布可有效缩短锂离子在碳负极材料中的扩散距离,极大地加快离子转移,提高整体的倍率性能和循环寿命。而杂原子的引入也可以提高材料的电性能,如氮元素的掺杂,往往形成吡啶型氮、吡咯型氮和石墨型氮结构以及大π键电子分布,这些都有助于提升材料的导电性能。

[0006]

生物质碳材料天然富含各种杂原子,如氮、硫等元素,通过造孔处理以及热解碳化之后就可以得到多孔结构,这些结构及杂原子的引入既增加了与电解液接触面积,提供更多的储锂位点,又可提升材料的导电性能和倍率性能。同时较大的比表面积,在首次充电活化过程中,便会生成更多的固态电解质界面膜,消耗更多的锂源,降低整体的首次效率。因此需要选择合适的造孔处理及热解碳化,对材料的多孔结构进行合理的调控,优化微孔、介孔、大孔的数量、尺寸及分布。本人选用kcl作为造孔剂,蚕丝作为碳源和氮源,通过kcl溶液浸泡,让造孔剂均匀分布在蚕丝表面,热解碳化及沥青包覆,可以得到氮掺杂多孔碳材料。这些都可以极大地加快离子转移,提高整体的倍率性能。

技术实现要素:

[0007]

本发明基于以上背景,提供了一种氮掺杂多孔硬碳负极材料得制备方法及应用。蚕丝作为原料,借助其天然含氮的特性,通过kcl溶液浸泡,热解碳化之后,可以得到氮掺杂多孔碳材料。通过调整kcl溶液浓度及热解碳化温度,继而调控多孔碳材料的比表面积与孔

隙分布,最终得到氮掺杂多孔硬碳负极材料。在该设计模型中,多孔结构和杂原子的引入既增加了与电解液接触面积,提供更多的储锂位点,丰富的孔隙分布可有效缩短锂离子在碳负极材料中的扩散距离,极大地加快离子转移,提升材料的导电性能和倍率性能,有利于满足现有市场对于快充方面的需求。

[0008]

为达到上述目的,本发明采用如下技术方案:本发明还提供一种氮掺杂多孔硬碳负极材料,其微观结构为蜂窝状和多孔结构,孔径分布在2-10nm,均匀分布在材料表面,比表面积5-15 m2/g,氮含量4-15%。

[0009]

一种氮掺杂多孔硬碳负极材料的制备方法,具体步骤为:1)将蚕茧去除内部蚕蛹,去离子水洗净后,对半剪开,备用;2)将300g的去离子水加热到60-80℃,加入100-200g的kcl,搅拌,配置得到80℃的kcl溶液,立马浸入准备好的蚕茧,然后kcl溶液停止加热,冷却至室温,保持浸泡时间24-36h;3)140-160℃,4-6h水热处理;4)取出蚕茧,通风橱静置30-45min,转入60℃真空干燥箱干燥;5)将干燥完成的蚕茧,置于管式炉,氩气气氛,700-1100℃煅烧3-5h;6) 取得步骤5)产物,先用去离子水冲洗3遍,然后去离子水浸泡24-36h,过滤,60℃真空干燥;7)将步骤6)所得产物,研磨粉碎,得到最终产物。

[0010]

作为优选,所述的氮掺杂多孔硬碳负极材料的制备方法,包括1)步骤1)中所述蚕茧为桑蚕茧、柞蚕茧、蓖麻蚕茧的一种;2) 步骤2)中所述溶液为kcl、nacl、kno3的一种,kcl溶液配置温度为60-80℃,加入蚕茧后停止加热;3) 步骤3)中所述水热处理温度为140-160℃,时间为4-6h;4) 步骤4)中所述通风橱静置30-45min,真空干燥温度50-60℃,真空度-80—-95kpa;5) 步骤5)中所述碳化设备为管式碳化炉、箱式碳化炉、辊道窑、推板窑中的一种,保护气氛为氩气、氦气的一种,煅烧温度700-1000℃,煅烧时间3-5h;6) 步骤6)中所述产物需去离子水冲洗3遍,浸泡时间24-36h,过滤,真空干燥温度50-60℃,真空度-80—-95kpa;7) 步骤7)中所述粉碎设备为机械磨、气流磨或球磨中的一种,沥青比例为3-5%;8) 步骤8)中所述碳化设备为管式碳化炉、箱式碳化炉、辊道窑、推板窑中的一种,保护气氛为氩气、氦气的一种,煅烧温度800-1200℃,煅烧时间2-4h。

[0011]

该方法利用蚕丝这一生物质碳材料,天然富氮,通过调整kcl溶液浓度及热解碳化温度,继而调控多孔碳材料的比表面积与孔隙分布,最终得到氮掺杂多孔硬碳负极材料。应用在锂离子电池中,对充电过程,多孔结构和杂原子的引入既增加了与电解液接触面积,提供更多的储锂位点,丰富的孔隙分布可有效缩短锂离子在碳负极材料中的扩散距离,极大地加快离子转移,提升材料的导电性能和倍率性能,最终赋予其组装的锂离子电池优异的电化学性能。

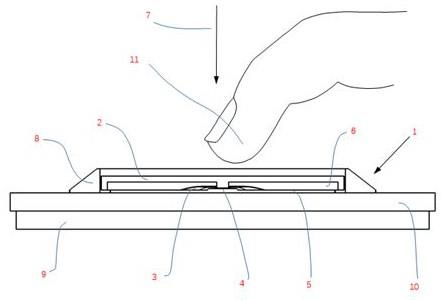

附图说明

[0012]

图1为实施例一制备的氮掺杂多孔碳材料的 sem 图片。

[0013]

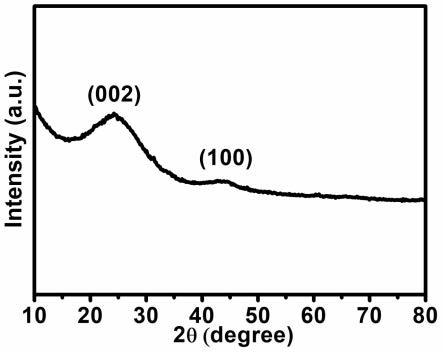

图 2 为实施例一制备的氮掺杂多孔碳材料的 xrd 图谱。

[0014]

图 3 为实施例一制备的氮掺杂多孔碳材料的拉曼图谱。

[0015]

图4 为实施例一制备的氮掺杂多孔碳材料的充放电曲线图。

[0016]

图5为实施例一制备的氮掺杂多孔碳材料和实施例二制备的氮掺杂多孔碳材料、对比例一制备的氮掺杂碳材料的倍率性能对比图。

具体实施方式

[0017]

下面通过实施例进一步说明本发明所提供的方法,本发明不限于此。

[0018]

实施例一将蚕茧去除内部蚕蛹,去离子水洗净后,对半剪开,备用;将300g的去离子水加热到60-80℃,加入100-200g的kcl,搅拌得到80℃的kcl溶液,立马浸入准备好的蚕茧,然后kcl溶液停止加热,冷却至室温,保持浸泡时间24h;140℃水热处理4h; 取出蚕茧,通风橱静置30-45min,转入60℃真空干燥箱干燥;将干燥完成的蚕茧,置于管式炉,氩气气氛,900℃煅烧4h;取得产物,先用去离子水冲洗3遍,然后去离子水浸泡24h,过滤,60℃真空干燥;粉碎,加入3%沥青,混合30min;将混合物置于管式炉,氩气气氛,1100℃煅烧4h;筛分得到氮掺杂多孔碳材料。

[0019]

将制备的复合材料与炭黑、cmc和sbr按96:1:1.5:1.5比例匀浆、涂布、辊压制成工作电极,锂片作为对电极,制成扣式电池,进行电性能测试。

[0020]

制备得到氮掺杂多孔碳材料的 sem 见图 1 所示,由图可知我们成功制备得到了蜂窝状和多孔结构,具有较大的比表面积。图2则是氮掺杂多孔碳材料的 xrd 图,由图可知在24.2

º

处出现了特征衍射峰,对应于碳的(002)晶面,根据布拉格公式,可以得出层间距为0.3675nm,这些都有利于锂离子快速的嵌入和脱出。图3是氮掺杂多孔碳材料的拉曼图,由图可知在1579cm-1

和1340cm-1

处有两处明显的的宽峰,对应于石墨烯的特征峰:g峰和d峰。

[0021]

从图4充放电曲线图中,我们可以看出制备的氮掺杂多孔碳材料在40ma的条件下,可逆放电克容量达到了405.9mah/g。

[0022]

从图5倍率性能图中,我们可以看出制备的氮掺杂多孔碳材料在40、80、200、400、800、2000ma/g的条件下,可逆放电容量达到了407.2、328.3、268.8、224.2、200.6、168.1mah/g。

[0023]

实施例二将蚕茧去除内部蚕蛹,去离子水洗净后,对半剪开,备用;将300g的去离子水加热到60-80℃,加入100-200g的kcl,搅拌得到80℃的kcl溶液,立马浸入准备好的蚕茧,然后kcl溶液停止加热,冷却至室温,保持浸泡时间24h; 140℃水热处理4h;取出蚕茧,通风橱静置30-45min,转入60℃真空干燥箱干燥;将干燥完成的蚕茧,置于管式炉,氩气气氛,700℃煅烧4h;取得产物,先用去离子水冲洗3遍,然后去离子水浸泡24h,过滤,60℃真空干燥;粉碎,加入3%沥青,混合30min;将混合物置于管式炉,氩气气氛,1100℃煅烧4h;筛分得到氮掺杂多孔碳材料。

[0024]

将制备的复合材料与炭黑、cmc和sbr按96:1:1.5:1.5比例匀浆、涂布、辊压制成工

作电极,锂片作为对电极,制成扣式电池,进行电性能测试。

[0025]

从图5倍率性能图中,我们可以看出制备的氮掺杂多孔碳材料在40、80、200、400、800、2000ma/g的条件下,可逆放电容量达到了324.1、264.2、200.8、160.2、145.2、130.8mah/g。

[0026]

对比例一将蚕茧去除内部蚕蛹,去离子水洗净后,对半剪开;将蚕茧140℃水热处理4h;取出蚕茧,通风橱静置30-45min,转入60℃真空干燥箱干燥;将干燥完成的蚕茧,置于管式炉,氩气气氛,900℃煅烧4h;取得产物,先用去离子水冲洗3遍,然后去离子水浸泡24h,过滤,60℃真空干燥;粉碎,加入3%沥青,混合30min;将混合物置于管式炉,氩气气氛,1100℃煅烧4h;得到氮掺杂碳材料。

[0027]

将制备的复合材料与炭黑、cmc和sbr按96:1:1.5:1.5比例匀浆、涂布、辊压制成工作电极,锂片作为对电极,制成扣式电池,进行电性能测试。

[0028]

从图5倍率性能图中,我们可以看出制备的氮掺杂多孔碳材料在40、80、200、400、800、2000ma/g的条件下,可逆放电容量达到了270.3、206.9、162.4、147.1、132.3、117.3mah/g。

[0029]

通过上述实施例和对比例可以看出,本发明制备的氮掺杂多孔碳材料,得益于其蜂窝状和多孔结构,较大的比表面积,展示出了较为优异的倍率性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。