一种基于水平mjs工法机断裂钻杆取出方法

技术领域

1.本发明涉及mjs断裂钻杆取出技术领域,具体为一种基于水平mjs工法机断裂钻杆取出方法。

背景技术:

2.工程暗挖部分主要穿越淤泥质粉质黏土、粉砂夹粉土地层,该地层呈流塑状,对开挖扰动极度敏感,沉降控制难度大。由于上部存在淤泥质土层,透水性能弱在粉砂粉土层存在承压水,造成开挖掌子面稳定性能差,因此,需要采取多种不同的方式进行地基改善。水平mjs工法桩作为地基加固形式的一种,经常被应用于暗挖段的施工当中。但由于城市内地基结构复杂,在水平mjs工法桩引孔过程中,常常遇到不明障碍物,给施工带来了很多不确定因素,其中钻杆的断裂是最为常见的一种问题。

3.钻杆断裂通常由于加固体强度较大,且软硬不均,钻杆在加固体中钻进困难,钻头易于向软弱层偏斜,导致钻杆受力不均,发生钻杆受损断裂的情况,影响下一步工法桩注浆施工的进行,因此,迫切需要有能取出断裂钻杆的方法。

技术实现要素:

4.针对上述存在的技术不足,本发明的目的是提供一种基于水平mjs工法机断裂钻杆取出方法,具有取出断裂钻杆的优点。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明提供一种基于水平mjs工法机断裂钻杆取出方法,包括以下步骤:

7.第一步、密封装置安装;

8.第二步、结构墙和地下连续墙开孔:开孔设备采用钻孔设备;

9.第三步、一种带丝锥水平mjs断裂钻杆取出装置中的高压旋喷钻机机体就位;

10.第四步、预引孔:安装一种带丝锥水平mjs断裂钻杆取出装置中的连接钻杆,缓慢进入密封装置,进行预引孔,引孔深度为距离断裂钻杆顶部约30cm处;

11.第五步、丝锥入孔打捞;第六步、安装钢套管旋喷入孔;

12.第七步、钢套管钻进长度为穿过原断裂钻杆钻头底部50cm以上;

13.第八步、钻杆打捞:钢套管套住钻杆后,转动钻杆,直到钻杆能顺利拉出,钢套筒待断裂钻杆拉出后缓慢拔除,在拔除过程中通过密封装置注入泥浆;

14.第九步、重新喷浆施工。

15.通过采用上述技术方案,为防止突涌现象的发生,在掉钻事故处理前,首先将原有孔口密封装置拆除,安装上述新的密封装置,随后钻孔设备对结构墙和地下连续墙开孔,扩大原掉落钻杆的孔口的直径,将一种带丝锥水平mjs断裂钻杆取出装置中的高压旋喷钻机机体就位,安装一种带丝锥水平mjs断裂钻杆取出装置中的连接钻杆,缓慢进入密封装置,进行预引孔,引孔深度为距离断裂钻杆顶部约30cm处,将前端丝锥推入预引孔内,在前端丝锥即将碰到断裂钻杆时,降低钻杆的推进及旋转速度,直到前端丝锥进入断裂的钻杆内为

止,拆卸一种带丝锥水平mjs断裂钻杆取出装置中的连接钻杆的连接螺栓,并将连接钻杆顶部在孔口临时固定,将钢套管与高压旋喷钻机机体连接,缓慢旋喷推入密封装置,沿着已放入孔内的钻杆为导向依次钻进,进至断钻杆处时,钻进长度为穿过原折断钻头底部50cm以上,目的为了减小断裂钻杆周边的水土压力,便于断裂钻杆拉出,随后断开高压旋喷钻机机体与钢套管的连接,使得高压旋喷钻机机体与连接钻杆连接,转动钻杆,直到钻杆能顺利拉出,钢套筒待断裂钻杆拉出后缓慢拔除,在拔除过程中通过密封装置注入泥浆,待断裂的钻杆钻头被拉出后,重新在原掉落钻杆的位置开始喷浆施工。

16.优选地,所述钻孔设备采用水磨钻,包括钻头以及与钻头同轴连接的转杆,所述转杆与电机连接,所述电机安装在支架上,所述支架包括一端放置在地面上的底板以及竖直设置在底板上的竖直杆,所述竖直杆上端设有设有固定电机的固定件,所述固定件使得电机上的转杆从竖直位置转到水平位置,当电机上的转杆位于竖直位置时,所述竖直杆上设有驱动电机上下移动的第一移动件,当电机上的转杆位于水平位置时,所述底板上设有驱动竖直杆水平移动的第二移动件。

17.优选地,所述固定件包括水平设置在竖直杆上端的固定板,所述固定板一端放置有驱动轴,所述固定板上设有与驱动轴两端转动连接的连接板,所述驱动轴两端均穿出两个连接板且在穿出的一端均固定连接有l形的摆杆,所述摆杆一端较短与驱动轴固定连接,另一端较长,所述固定板上沿靠近或者远离驱动轴的方向滑移连接有翻转板,所述摆杆较长的一端与翻转板的侧面中点铰接,所述翻转板远离驱动轴的一端与固定板滑移连接,所述电机固定在翻转板上,所述固定板上设有驱动翻转板与固定板滑移连接一端移动的动力件。

18.优选地,所述动力件包括设置在固定板上的两个相互平行的滑轨,两个所述滑轨上端面均开设有沿滑轨长度方向分布的移动槽,所述移动槽相对两端转动连接有丝杆,所述丝杆的一端穿出滑轨靠近驱动轴的一端且在穿出的一端同轴设有从动齿轮,所述滑轨通过移动槽滑移连接有滑块,所述翻转板与固定板滑移连接的一端设有两个分别与滑块铰接的连杆,所述滑块与丝杆螺纹连接,所述固定板上设有第一电动机,所述第一电动机的转动轴上分别设有与两个丝杆上的从动齿轮相对的主动齿轮,且每个主动齿轮与相对的从动齿轮通过环形链条啮合连接。

19.优选地,所述竖直杆为板状,所述第一移动件包括开设在竖直杆上的且供固定板沿竖直方向滑移的第一槽,所述固定板上设有与第一槽滑移连接的第一块,所述竖直杆在背离第一槽的一侧开设有与第一槽连通且宽度小于第一槽的第二槽,所述第一块上设有进入第二槽且与第二槽滑移的第二块,所述竖直杆上设有变速驱动第二块在第二槽内滑移的变速件。

20.优选地,所述变速件包括设置在竖直杆有第二槽一侧的l形定位板以及转动设置在定位板上的从上到下依次分布的第一齿轮、第二齿轮、第三齿轮和第四齿轮以及连接第一齿轮、第二齿轮、第三齿轮和第四齿轮的齿轮链条,所述第一齿轮和第四齿轮位于第二槽的一侧,所述第二齿轮位于第二槽的另一侧,所述定位板的一端位于第四齿轮远离第二槽的一端,另一端水平延伸至第二槽的上方,且所述第三齿轮转动连接在定位板正对第二槽槽口的端面上,所述竖直杆在有第二槽的一侧面滑移连接有矩形框,所述矩形框的长度垂直于第二槽的长度,所述矩形框与第二块固定连接,所述齿轮链条上铰接有与矩形框滑移

连接的驱动块,所述定位板上设有驱动第三齿轮转动的第二电动机。

21.优选地,所述竖直杆上设有罩住第一齿轮、第二齿轮、第三齿轮、第四齿轮以及第二槽的保护罩。

22.优选地,所述第二移动件包括开设在底板上的水平的第三槽,所述第三槽相对槽壁上转动连接有螺纹杆,所述底板在第三槽的一侧开设有置物槽,所述置物槽内设有驱动第三槽内螺纹杆转动的第三电动机,所述竖直杆上设有与第三槽滑移连接的滑动块,所述滑动块与螺纹杆螺纹连接。

23.优选地,所述竖直杆沿第三槽长度方向的两侧均设有与第三槽滑移导向块,所述导向块位于螺纹杆上方,且各个所述导向块上均设有延伸至底板上端面的水平板,当竖直杆沿第三槽移动至所需位置时,所述水平板上螺纹连接有与底板抵触的抵触杆。

24.优选地,所述第一块上设有延伸出第一槽槽口的延伸板,所述延伸板位于竖直杆的一侧面且当第一块移动至第一槽所需位置时,所述延伸板上螺纹连接与竖直杆抵触的锁紧杆,所述竖直杆上开设有供锁紧杆一端螺纹旋入的螺纹孔,所述螺纹孔设有若干且沿竖直杆的长度方向分布。

25.本发明的有益效果在于:为防止突涌现象的发生,在掉钻事故处理前,首先将原有孔口密封装置拆除,安装上述新的密封装置,随后钻孔设备对结构墙和地下连续墙开孔,扩大原掉落钻杆的孔口的直径,将一种带丝锥水平mjs断裂钻杆取出装置中的高压旋喷钻机机体就位,安装一种带丝锥水平mjs断裂钻杆取出装置中的连接钻杆,缓慢进入密封装置,进行预引孔,引孔深度为距离断裂钻杆顶部约30cm处,将前端丝锥推入预引孔内,在前端丝锥即将碰到断裂钻杆时,降低钻杆的推进及旋转速度,直到前端丝锥进入断裂的钻杆内为止,拆卸一种带丝锥水平mjs断裂钻杆取出装置中的连接钻杆的连接螺栓,并将连接钻杆顶部在孔口临时固定,将钢套管与高压旋喷钻机机体连接,缓慢旋喷推入密封装置,沿着已放入孔内的钻杆为导向依次钻进,进至断钻杆处时,钻进长度为穿过原折断钻头底部50cm以上,目的为了减小断裂钻杆周边的水土压力,便于断裂钻杆拉出,随后断开高压旋喷钻机机体与钢套管的连接,使得高压旋喷钻机机体与连接钻杆连接,转动钻杆,直到钻杆能顺利拉出,钢套筒待断裂钻杆拉出后缓慢拔除,在拔除过程中通过密封装置注入泥浆,待断裂的钻杆钻头被拉出后,重新在原掉落钻杆的位置开始喷浆施工。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

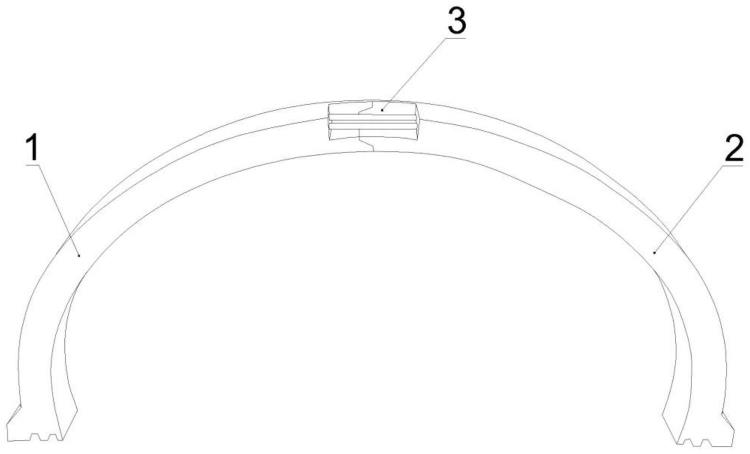

27.图1为本实施例的结构示意图;

28.图2为本实施例的用于体现断裂钻杆位置的结构示意图;

29.图3为本实施例的用于体现前端丝锥的结构示意图;

30.图4为本实施例的用于体现转杆的结构示意图;

31.图5为本实施例的用于体现固定板的结构示意图;

32.图6是本实施例的用于体现第一块的结构示意图;

33.图7是本实施例的用于体现第二电动机的结构示意图;

34.图8是本实施例的用于体现矩形框的结构示意图;

35.图9是本实施例的用于体现第一齿轮、第二齿轮、第三齿轮和第四齿轮分布的结构示意图;

36.图10是本实施例的用于体现底板的结构示意图。

37.附图标记说明:

38.图中:1、高压旋喷钻机机体;2、前端丝锥;3、空心管;4、连接钻杆;7、结构墙;8、地下连续墙;9、已施工桩体;10、断裂钻杆;6、钻头;61、转杆;62、电机;63、底板;631、第三槽;632、螺纹杆;633、置物槽;634、第三电动机;635、滑动块;636、导向块;637、水平板;638、抵触杆;64、竖直杆;65、固定板;651、驱动轴;652、连接板;653、摆杆;654、翻转板;66、滑轨;661、移动槽;662、丝杆;663、滑块;664、连杆;665、第一电动机;666、环形链条;67、第一槽;671、第一块;672、第二槽;673、第二块;68、定位板;681、第一齿轮;682、第二齿轮;683、第三齿轮;684、第四齿轮;685、齿轮链条;686、矩形框;687、驱动块;688、第二电动机;69、保护罩;691、延伸板;692、锁紧杆。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.一种基于水平mjs工法机断裂钻杆取出方法,如图1和图2和图3,包括以下步骤:

41.第一步、密封装置安装;密封装置可以为公开号为cn216130895u的专利公开的一种带丝锥水平mjs断裂钻杆10取出装置中的密封装置结构;

42.第二步、结构墙7和地下连续墙8开孔:开孔设备采用钻孔设备,即在刚开始钻孔时,采用低转速钻进,便于对准钻进的位置,当钻进墙体1cm-2cm时,调节钻进转速,加快钻孔的进度,开孔完成后应马上退出钻孔设备的钻头;

43.第三步、一种带丝锥水平mjs断裂钻杆10取出装置中的高压旋喷钻机机体1就位;

44.第四步、预引孔:安装一种带丝锥水平mjs断裂钻杆10取出装置中的连接钻杆4,缓慢进入密封装置,进行预引孔,引孔深度为距离断裂钻杆10顶部约30cm处,断裂钻杆10于已施工桩体9一侧;

45.第五步、丝锥入孔打捞,立即回抽第四步中的连接钻杆4,通过固定螺栓安装前端丝锥2、空心管3与连接钻杆4相连,将前端丝锥2推入孔内,使得前端丝锥2进入断裂钻杆10内,前端丝锥2、空心管3与连接钻杆4的结构和连接方式可以参考公开号为cn216130895u的专利公开的一种带丝锥水平mjs断裂钻杆10取出装置中的前端丝锥2、空心管3与连接钻杆4的结构和连接方式;

46.第六步、安装钢套管旋喷入孔,钢套管的结构以及施工为为cn216130895u的专利公开的一种带丝锥水平mjs断裂钻杆10取出装置中的钢套管的结构和施工;

47.第七步、钢套管钻进长度为穿过原断裂钻杆10钻头底部50cm以上;使用者可拆卸连接钻杆4的连接螺栓,将连接钻杆4在孔口临时固定,根据断裂钻杆10所在深度选择合适

数量的钢套管,使得钢套管的深度大于断裂钻杆10所在深度,之后将钢套管放入高压旋喷钻机机体1的动力头中,通过高压旋喷钻机机体1自身的紧固装置使得钢套管与高压旋喷钻机机体1固定连接,在水平、垂直方向复核无误后,缓慢旋喷钢套管推入螺栓连接孔,沿着已放入孔内的连接钻杆4为导向依次钻进,钻进长度为穿过断裂钻杆10底部五十厘米以上,目的为了减小断裂钻杆10周边的水土压力,便于断裂钻杆10拉出;

48.第八步、钻杆打捞:钢套管套住钻杆后,使用者可通过高压旋喷钻机机体1的自身压紧装置断开高压旋喷钻机机体1与钢套管的连接,且将钢套管与高压旋喷钻机机体1临时固定,之后可将高压旋喷钻机机体1与连接钻杆4连接,且通过高压旋喷钻机机体1的作用,转动连接钻杆4,将连接钻杆4、空心管3、前端丝锥2和断裂钻杆10缓慢拉出,待断裂钻杆10拉出后,使用者可再将高压旋喷钻机机体1与钢套管固定连接,通过高压旋喷钻机机体1的作用再将钢套管拔出,在拔除过程中通过密封装置注入泥浆;

49.第九步、重新喷浆施工。

50.为防止突涌现象的发生,在掉钻事故处理前,首先将原有孔口密封装置拆除,在结构墙7安装上述新的密封装置,随后钻孔设备对结构墙7和地下连续墙8开孔,扩大原掉落钻杆的孔口的直径,将一种带丝锥水平mjs断裂钻杆10取出装置中的高压旋喷钻机机体1就位,安装一种带丝锥水平mjs断裂钻杆10取出装置中的连接钻杆4,缓慢进入密封装置,进行预引孔,引孔深度为距离断裂钻杆10顶部约30cm处,将前端丝锥2推入预引孔内,在前端丝锥2即将碰到断裂钻杆10时,降低钻杆的推进及旋转速度,直到前端丝锥2进入断裂的钻杆内为止,拆卸一种带丝锥水平mjs断裂钻杆10取出装置中的连接钻杆4的连接螺栓,并将连接钻杆4顶部在孔口临时固定,将钢套管与高压旋喷钻机机体1连接,缓慢旋喷推入密封装置,沿着已放入孔内的钻杆为导向依次钻进,进至断钻杆处时,钻进长度为穿过原折断钻头底部50cm以上,目的为了减小断裂钻杆10周边的水土压力,便于断裂钻杆10拉出,随后断开高压旋喷钻机机体1与钢套管的连接,使得高压旋喷钻机机体1与连接钻杆4连接,转动连接钻杆4,直到连接钻杆4能顺利拉出,钢套筒待断裂钻杆10拉出后缓慢拔除,在拔除过程中通过密封装置注入泥浆,待断裂的钻杆钻头被拉出后,重新在原掉落钻杆的位置开始喷浆施工。

51.如图4和图5,在第二步中使用的钻孔设备采用水磨钻,包括钻头6以及与钻头6同轴连接的转杆61,转杆61与电机62连接,电机62安装在支架上,支架包括一端放置在地面上的底板63以及竖直设置在底板63上的竖直杆64,此时底板63可以通过若干螺钉固定在地面上,竖直杆64上端设有设有固定电机62的固定件,固定件使得电机62上的转杆61从竖直位置转到水平位置,当电机62上的转杆61位于竖直位置时,此时钻头6也处于竖直位置,竖直杆64上设有驱动电机62上下移动的第一移动件,此时便于推进钻头6竖直进入墙体内,当电机62上的转杆61位于水平位置时,底板63上设有驱动竖直杆64水平移动的第二移动件,此时便于推进钻头6水平进入墙体内。固定件的设置便于改变钻头6的方向,此时便于水平和竖直方向上墙体的钻孔,第一移动件和第二移动件分别控制钻头6在竖直和水平方向上的推入速度。底板63上开设有供钻头6穿出底板63并与墙面抵触的开口,或者固定件固定电机62后,电机62的转杆61以及钻头6均位于底板63的一侧。

52.如图4和图5,固定件包括水平设置在竖直杆64上端的固定板65,固定板65一端放置有驱动轴651,固定板65上设有与驱动轴651两端转动连接的连接板652,驱动轴651两端

均穿出两个连接板652且在穿出的一端均固定连接有l形的摆杆653,摆杆653一端较短与驱动轴651固定连接,另一端较长,固定板65上沿靠近或者远离驱动轴651的方向滑移连接有翻转板654,摆杆653较长的一端与翻转板654的侧面中点铰接,翻转板654远离驱动轴651的一端与固定板65滑移连接,另一端自由,此时钻孔设备的电机62固定在翻转板654上,此时电机62上的转杆61与翻转板654的板面垂直分布,固定板65上设有驱动翻转板654与固定板65滑移连接一端移动的动力件。

53.如图4和图5,动力件包括设置在固定板65上的两个相互平行的滑轨66,滑轨66的长度方向垂直于驱动轴651的长度方向,两个滑轨66上端面均开设有沿滑轨66长度方向分布的移动槽661,各个移动槽661相对两端转动连接有丝杆662,丝杆662沿移动槽661的长度方向分布,丝杆662的一端穿出滑轨66靠近驱动轴651的一端且在穿出的一端同轴设有从动齿轮,滑轨66通过移动槽661滑移连接有滑块663,翻转板654与固定板65滑移连接的一端设有两个分别与滑块663铰接的连杆664,滑块663与丝杆662螺纹连接,固定板65上设有第一电动机665,第一电动机665的转动轴上分别设有与两个丝杆662上的从动齿轮相对的主动齿轮(图中未画出),且每个主动齿轮与相对的从动齿轮通过环形链条666啮合连接。

54.如图4和图5,此时第一电动机665转动时,带动两个主动齿轮转动,使得两个主动齿轮分别通过环形链条666带动两个从动齿轮转动,进而带动两个丝杆662转动,转动的丝杆662带动滑块663在滑轨66上滑移,此时两个丝杆662上的螺纹设置使得两个滑块663能够同时向一个方向移动,当同时向驱动轴651方向移动时,带动翻转板654的一端也向驱动轴651方向移动,此时摆杆653带动翻转板654的中部向远离固定板65方向移动,使得翻转板654绕与滑块663铰接的点转动,进而便于使得翻转板654从水平位置转动到竖直位置,竖直位置即翻转板654板面垂直与固定板65板面的位置(如图4)。此时翻转板654发生位置翻转,即带动电机62上的转杆61也发生翻转,便于改变转杆61上钻头6的位置。当第一电动机665反向转动时,两个滑块663同时向远离驱动轴651的方向移动,此时摆杆653带动翻转板654的中部位置向靠近固定板65板面方向移动,进而使得翻转板654绕与滑块663铰接的点转动,使得翻转板654逐渐转动至与固定板65平行的位置(如图5),此时翻转板654上的电机62以及转杆61和钻头6是处于竖直位置的。

55.如图6和图7,竖直杆64为板状,第一移动件包括开设在竖直杆64上的且供固定板65沿竖直方向滑移的第一槽67,固定板65上设有与第一槽67滑移连接的第一块671,竖直杆64在背离第一槽67的一侧开设有与第一槽67连通且宽度小于第一槽67的第二槽672,此时第一槽67和第二凹的长度大小一致,第一块671上设有进入第二槽672且与第二槽672滑移的第二块673,竖直杆64上设有变速驱动第二块673在第二槽672内滑移的变速件。此时变速件便于带动固定板65在竖直杆64上变速移动,进而使得钻头6变速进入墙体内。

56.如图7和图8和图9,变速件包括设置在竖直杆64有第二槽672一侧的l形定位板68以及转动设置在定位板68上的从上到下依次分布的第一齿轮681、第二齿轮682、第三齿轮683和第四齿轮684以及连接第一齿轮681、第二齿轮682、第三齿轮683和第四齿轮684的齿轮链条685,此时齿轮链条685与第一齿轮681和第二齿轮682和第三齿轮683和第四齿轮684均啮合,第一齿轮681、第二齿轮682、第三齿轮683和第四齿轮684均朝向竖直杆64分布且直径大小相同,第一齿轮681和第四齿轮684位于第二槽672的一侧,第二齿轮682位于第二槽672的另一侧,定位板68的一端位于第四齿轮684远离第二槽672的一端,另一端水平延伸至

第二槽672的上方,且第三齿轮683转动连接在定位板68正对第二槽672槽口的端面上,竖直杆64在有第二槽672的一侧面滑移连接有矩形框686,矩形框686的长度方向垂直于第二槽672的长度方向,矩形框686与第二块673固定连接,齿轮链条685上铰接有与矩形框686滑移连接的驱动块687,此时驱动块687滑移连接在矩形框686内,定位板68上设有驱动第三齿轮683转动的第二电动机688。竖直杆64上设有罩住第一齿轮681、第二齿轮682、第三齿轮683、第四齿轮684以及第二槽672的保护罩69。

57.如图7和图8和图9,此时第二电动机688位于定位板68背离第二槽672的一侧,当第二电动机688驱动第三齿轮683转动时,第三齿轮683通过齿轮链条685带动第一齿轮681、第二齿轮682和第四齿轮684一起转动,第一齿轮681和第四齿轮684位于同一直线上且,第一齿轮681高度高于第二齿轮682,第二齿轮682高于第三齿轮683,第三齿轮683高于第四齿轮684,第三齿轮683位于第一齿轮681和第二齿轮682之间的空间内,当齿轮链条685移动起来后,带动驱动块687也一起移动,当钻头6需要缓慢下降时,即钻头6刚刚开始钻墙体时,驱动块687随着齿轮链条685从第一齿轮681移动到第二齿轮682,齿轮链条685是倾斜的,此时钻头6下降的速度慢,随后驱动块687随着齿轮链条685从第二齿轮682到第三齿轮683时,第二齿轮682和第三齿轮683之间的齿轮链条685是水平的,因此使得钻头6能有简短的钻入墙体的停歇,随后驱动块687随着齿轮链条685从第三齿轮683到第四齿轮684时,齿轮链条685是竖直向下的,此时驱动块687下降的速度比在第一齿轮681和第二齿轮682下降的速度块,便于钻头6快速进入墙体,当驱动块687移动至第四齿轮684时,钻头6钻穿墙体,随后当驱动块687随着齿轮链条685从第四齿轮684到第一齿轮681时,齿轮链条685处于竖直位置,使得钻头6能够快速被拉出墙体。整个过程驱动块687是在矩形框686内往返移动的,进而带动第二块673在第二槽672内上升下降,此时定位板68与竖直杆64的连接位置是与矩形框686的一侧外壁存在间隙的,即不会影响矩形框686的移动。

58.如图1,第一块671上设有延伸出第一槽67槽口的延伸板691,延伸板691位于固定板65的上方,延伸板691位于竖直杆64的一侧面且当第一块671移动至第一槽67所需位置时,延伸板691上螺纹连接与竖直杆64抵触的锁紧杆692,竖直杆64上开设有供锁紧杆692一端螺纹旋入的螺纹孔(图中未画出),螺纹孔设有若干且沿竖直杆64的长度方向分布。此时当第一块671移动至第一槽67所需位置时,将锁紧杆692旋入螺纹孔内,进而固定了延伸板691的位置,使得第一块671的位置也被固定。

59.如图7和图8和图9,第二移动件包括开设在底板63上的水平的第三槽631,第三槽631相对槽壁上转动连接有螺纹杆632,底板63在第三槽631的一侧开设有置物槽633,置物槽633内设有驱动第三槽631内螺纹杆632转动的第三电动机634,竖直杆64上设有与第三槽631滑移连接的滑动块635,滑动块635与螺纹杆632螺纹连接。此时第三电动机634带动螺纹杆632转动,即可使得螺纹杆632带动滑动块635在底板63上移动,使得竖直杆64在底板63上移动,便于使得钻头6水平时,使得钻头6逐渐进入墙体,此时改变第三电动机634的转速即可改变竖直杆64移动的速度,即钻头6进入墙体内的速度。

60.如图10,竖直杆64沿第三槽631长度方向的两侧均设有与第三槽631滑移导向块636,导向块636位于螺纹杆632上方,且各个导向块636上均设有延伸至底板63上端面的水平板637,当竖直杆64沿第三槽631移动至所需位置时,水平板637上螺纹连接有与底板63抵触的抵触杆638。导向块636的设置使得竖直杆64的移动稳定,当竖直杆64沿第三槽631移动

至所需位置时,抵触杆638的设置便于固定竖直杆64的位置。

61.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。