1.本发明涉及风电机组叶片紊流分析的技术领域,尤其是指一种风电机组叶片表面紊流可视化测试方法及装置。

背景技术:

2.在风电机组中,叶片是风能的收集器,其气动性能的好坏直接影响着风电机组的发电能力,是风机的重要部件之一。随着风力发电的发展,为适应市场和各复杂工况,会对风机叶片进行加装气动套件,如:叶尖小翼、扰流板和vg等来优化叶片的气动特性,最终使风机提能增效。叶片气动套件中的扰流板和vg在叶片表面的安装位置不同,对叶片表面气流流动的控制效果也不同。

3.目前,仅仅依靠模型仿真确定位置,然而,由于在仿真中很难准确的输入各边界条件,造成了仿真和实际状态会有差异,运行环境越复杂差异会越大。所以,很有必要对实际状态进行测试,测试结果与仿真对比验证,确定更准确的扰流板和vg在叶片表面的安装位置,达到优化设计目的,同时测试数据可为后续设计提供数据支撑。

技术实现要素:

4.本发明的第一目的在于为解决现有技术中的不足,提供了一种风电机组叶片表面紊流可视化测试方法,使风电机组的叶片表面紊流可视化,进一步对比验证仿真和实测结果,确定更为准确的气动套件在叶片表面的安装位置,优化设计。

5.本发明的第二目的在于提供一种风电机组叶片表面紊流可视化测试装置。

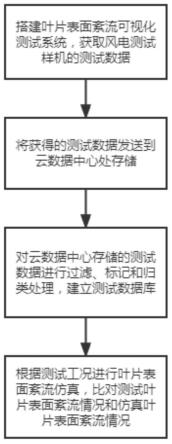

6.本发明的第一目的通过下述技术方案实现:一种风电机组叶片表面紊流可视化测试方法,包括以下步骤:

7.s1、在风电场的风电测试样机的叶片表面使用丝线模拟叶片表面紊流,获取风电测试样机的测试数据传输到风电测试样机的边缘测试主机中;

8.s2、边缘测试主机将获得的测试数据发送到与边缘测试主机远程通讯连接的云数据中心处存储;

9.s3、对云数据中心存储的测试数据进行过滤、标记和归类处理,建立测试数据库;

10.s4、根据测试工况边界条件进行叶片表面紊流仿真,比对测试叶片表面紊流情况和仿真叶片表面紊流情况,验证仿真和测试的偏差,最终确定叶片气动套件在风电机组叶片表面的安装位置。

11.进一步,所述步骤s1包括以下步骤:

12.使用多根预设长度的丝线按照预设距离安装在风电机组叶片的被风面,每根丝线能够指示各自所在流动位置的气流方向;

13.在风电测试样机的机舱顶部安装云台高清相机,实时录制风电测试样机运行时的叶片表面丝线状态视频,即叶片表面紊流状态视频;

14.风电测试样机内的主控柜采集风电测试样机的运行状态数据,所述运行状态数据

包括桨叶角度、叶轮转速、叶轮方位、发电机转速、发电机功率、偏航角度、机舱对北角度、机舱风速、机舱风向、机舱温度、机组启停机开关量、并网开关量、限功率开关量和机舱振动;

15.风电场内测风塔采集气象数据,所述气象数据包括轮毂高度处风速、风向、大气压、温湿度、空气密度和风机下叶尖高度处风速;

16.所述测试数据包括风电测试样机运行时的叶片表面紊流状态视频、气象数据以及风电测试样机的运行状态数据,将叶片表面紊流状态视频、气象数据以及运行状态数据传输到风电测试样机机舱内的边缘测试主机中。

17.进一步,所述步骤s2包括以下步骤:

18.云数据中心远程通讯连接边缘测试主机,用于远程监控测试系统、存储数据以及供下载数据;边缘测试主机将测试数据发送到云数据中心处。

19.进一步,所述步骤s3包括以下步骤:

20.过滤风电测试样机处于异常状态时的测试数据,所述异常状态包括除风速以外的其它外部运行条件超出风电测试样机预设的运行范围、风电测试样机故障引起的停机、测试或维护导致的人工停机、测量设备故障或限功率运行以及风向在有效扇区之外;

21.按照预设时间段对测试数据进行划分,得到风种子和叶片表面细丝状态数据,所述风种子包括风速、风向、湍流、空气密度和风剪切,根据叶片表面细丝状态数据识别细丝表现的紊流线,并进行画线标记;

22.根据预设步长的风速分区对测试数据进行归类,建立测试数据库。

23.进一步,所述步骤s4包括以下步骤:

24.以测试数据库中的风种子为仿真的输入,仿真出在各风速段运行风电测试样机的叶片表面紊流线分布情况,与测试数据进行比对,对比仿真叶片表面紊流线和测试叶片表面紊流线的吻合度,验证仿真和测试的偏差,最终确定叶片气动套件在风电机组叶片表面的安装位置。

25.本发明的第二目的通过下述技术方案实现:一种风电机组叶片表面紊流可视化测试装置,用于实现上述的风电机组叶片表面紊流可视化测试方法,包括丝线、拍摄设备、主控柜、边缘测试主机、测风塔和云数据中心;所述丝线有多根按照预设距离安装在风电机组叶片的被风面处,所述拍摄设备安装在风电机组机舱的顶部,所述主控柜和边缘测试主机均安装在风电机组机舱的内部,所述测风塔安装在风电机组机位主风向处,所述主控柜和拍摄设备均通过网线与边缘测试主机通讯连接,所述测风塔和云数据中心均与边缘测试主机无线通讯连接。

26.进一步,所述拍摄设备为云台相机。

27.进一步,所述丝线包括羊毛线、针织衫线、缝纫线和尼龙丝线。

28.本发明与现有技术相比,具有如下优点与有益效果:

29.1、使风电机组的叶片表面紊流可视化,更为直观地展示叶片表面紊流,提取数据即可与仿真对比;

30.2、云台相机安装在风电机组的机舱顶部,距离被拍摄的叶片较近,对云台相机像素要求较低,低成本性,此外云台相机能够随风电机组一起偏航对风,定好拍摄位置后不用改动,大大提高采集效率及拍摄质量。

31.3、使用测风塔准确测风,为叶片表面的真实紊流研究提供强大的数据支撑,以及

为叶片模型优化提供了真实可靠的数据来源;

32.4、测试数据采集使用云端远程实时监控,方便便捷,能够实时了解风电场的现场情况。

附图说明

33.图1为风电机组叶片表面紊流可视化测试方法的流程框图。

34.图2为验证仿真和测试偏差的原理图。

35.图3为风电机组叶片表面紊流可视化测试装置的结构示意图。

36.图4为风电机组叶片表面紊流可视化测试装置的通讯原理图。

具体实施方式

37.下面结合具体实施例对本发明作进一步说明。

38.实施例1

39.参见图1至图2所示,为本实施例所提供的风电机组叶片表面紊流可视化测试方法,以风轮直径166m,轮毂高度105m的风电测试样机为例,包括以下步骤:

40.s1、在风电场的风电测试样机的叶片表面使用丝线模拟叶片表面紊流,搭建叶片表面紊流可视化测试系统,获取风电测试样机的测试数据传输到风电测试样机的边缘测试主机中,包括以下步骤:

41.使用多根预设长度的丝线按照预设距离安装在风电机组叶片的被风面,丝线布满风电机组的被风面,每根丝线能够指示各自所在流动位置的气流方向,其中丝线粗8mm,长120mm,两两丝线间距180mm;

42.在风电测试样机的机舱顶部安装云台高清相机,通过远程调试设定清晰度为高清及帧数为60帧录制,实时录制风电测试样机运行时的叶片表面丝线状态视频,即叶片表面紊流状态视频;

43.风电测试样机内的主控柜采集风电测试样机的运行状态数据,通过modbus通讯协议将运行状态数据传输到边缘测试主机中,采样频率1hz,所述运行状态数据包括桨叶角度、叶轮转速、叶轮方位、发电机转速、发电机功率、偏航角度、机舱对北角度、机舱风速、机舱风向、机舱温度、机组启停机开关量、并网开关量、限功率开关量和机舱振动;

44.风电场内测风塔设置在风电测试样机机位主风向2d-4d(即332m-664m)处,测风塔上安装有多个用于采集气象数据的传感器,采样频率为1hz,各传感器的安装高度分别为:105m、101m、101m、98m、98m、97m、97m、97m和22m,所述气象数据包括轮毂高度处风速、风向、大气压、温湿度、空气密度和风机下叶尖高度处风速;

45.所述测试数据包括风电测试样机运行时的叶片表面紊流状态视频、气象数据以及风电测试样机的运行状态数据,将叶片表面紊流状态视频、气象数据以及运行状态数据传输到风电测试样机机舱内的边缘测试主机中。

46.s2、边缘测试主机将获得的测试数据发送到与边缘测试主机远程通讯连接的云数据中心处存储,包括以下步骤:

47.云数据中心远程通讯连接边缘测试主机,用于远程监控测试系统、存储数据以及供下载数据;边缘测试主机将测试数据发送到云数据中心处。

48.s3、对云数据中心存储的测试数据进行过滤、标记和归类处理,建立测试数据库,包括以下步骤:

49.过滤风电测试样机处于异常状态时的测试数据,所述异常状态包括除风速以外的其它外部运行条件超出风电测试样机预设的运行范围、风电测试样机故障引起的停机、测试或维护导致的人工停机、测量设备故障或限功率运行以及风向在有效扇区之外;

50.按照10min为一组数据对测试数据进行划分,得到风种子和叶片表面细丝状态数据,所述风种子包括风速、风向、湍流、空气密度和风剪切,根据叶片表面细丝状态数据识别细丝表现的紊流线,并进行画线标记;

51.通过步长为1m/s的风速分区,对测试数据归类,测试数据需包含3m/s~14m/s风速段,每个风速步长3个数据,建立测试数据库。

52.s4、根据测试工况边界条件进行叶片表面紊流仿真,比对测试叶片表面紊流情况和仿真叶片表面紊流情况,验证仿真和测试的偏差,最终确定叶片气动套件在风电机组叶片表面的安装位置,包括以下步骤:

53.以测试数据库中的风种子为仿真的输入,仿真出在各风速段运行风电测试样机的叶片表面紊流线分布情况,与测试数据进行比对,对比仿真叶片表面紊流线和测试叶片表面紊流线的吻合度,验证仿真和测试的偏差,最终确定叶片气动套件13在风电机组叶片表面的安装位置;

54.验证仿真和测试偏差方法如下:

55.仿真与测试的偏差值计算公式为:

56.偏差值=s2

÷

(s1 s2 s3)

×

100%

57.ab线、cd线为过仿真或测试紊流线的最远端边界点作叶片前缘9垂线,交于叶片前缘9和叶片后缘10;s2为测试紊流线11、仿真紊流线12、ab线和cd线围成的面积;s1 s2 s3为abcd围成的面积;

58.其他风速段同理类推计算偏差,若3m/s~14m/s各个风速段比对偏差都小于10%时,代表吻合度较高,设计安装位置依赖于仿真即可;偏差在10%~30%时,需要定向找原因,修正仿真参数,再设计安装位置;偏差大于30%时,查找原因,修正参数,重新设计,重新测试,直到偏差至少小于30%。

59.实施例2

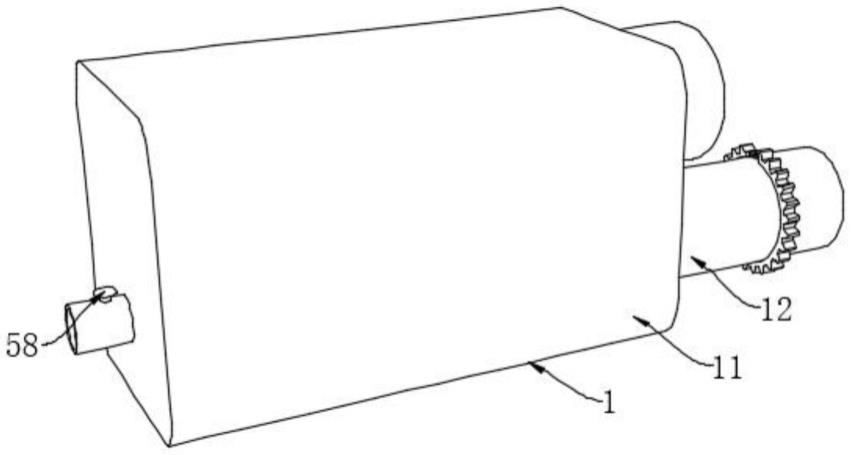

60.参见图3至图4所示,本实施例公开了风电机组叶片表面紊流可视化测试装置,用于实现实施例1所述的风电机组叶片表面紊流可视化测试方法,包括丝线1、拍摄设备3、主控柜5、边缘测试主机6、测风塔7和云数据中心8;所述丝线1有多根按照预设距离安装在风电机组叶片2的被风面处,所述拍摄设备3安装在风电机组机舱4的顶部,所述主控柜5和边缘测试主机6均安装在风电机组机舱4的内部,所述测风塔7安装在风电机组机位主风向处,所述主控柜5和拍摄设备3均通过网线与边缘测试主机6通讯连接,所述测风塔7和云数据中心8均与边缘测试主机6无线通讯连接。其中,所述拍摄设备3为云台高清相机;所述丝线1包括羊毛线、针织衫线、缝纫线和尼龙丝线,采用的丝线需满足以下要求:

61.1、丝线形态与流动特征为:

62.1)附体流,物面丝线保持相对静止状态,并顺着当地气流方向。

63.2)分离流,物面丝线呈现急剧抖动现象。

64.3)旋涡流,跟随旋涡旋转方向旋转。

65.2.对测试的要求:

66.1)丝线粗细与可视性。在一定距离内丝线变化状态能清晰地观察或记录对气流的干扰,减少丝线惯性影响。

67.2)丝线长度与空间分辨率。空间分辨率要求丝线具有较小的直径和长度;减小丝线刚度影响,丝线应有一定长度,相邻丝线之间的间隔不能过小以避免丝线缠绕在一起。

68.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。