1.本发明涉及线路板印刷技术领域,尤其是一种改善软硬结合板软板压合形变的工艺。

背景技术:

2.随着科技的发展、消费电子产品轻薄化、一体化与多功能化的发展趋势以及社会的进步和人民生活水平的提高,电子产品成为人们生活中不可或缺的物品,而对于电子产品基本组成的物件中,pcb占电子产品的主导地位,受安装空间影响,普通pcb板无法满足安装要求,催生了软硬结合板这一新产品。软硬结合板就是柔性线路板与硬性线路板经过压合等工序,按相关工艺要求组合在一起,形成的具有fpc特性与pcb特性的线路板。

3.软硬结合板因软臂区域有流胶大小管控,一般会选用流胶量较低的半固化片,为保证填胶效果在压合时需要高温升、高压力,同时使用相应的辅材进行填充挤压;而软硬结合板使用的fpc软板厚度较薄一般都在1-2mil,其材料特性导致在压合过程中存在形变状况,在板厚较薄的coms板尤为突出;变形状况严重影响钻孔及后续相关制程,造成报废,增加软硬结合板的制造成本。

技术实现要素:

4.本发明的目的是在于克服、补充现有技术中存在的不足,提供一种改善软硬结合板软板压合形变的工艺,有效改善软硬结合板软板压合形变,产品品质较为稳定。

5.一种改善软硬结合板软板压合形变的工艺,其中:包括如下步骤:s1、准备软板,软板包括从上之下依次设置的上铜面、绝缘层和下铜面;s2、将软板进行烘烤,得到软板一;s3、在烘烤后的软板一上制作线路图形,得到软板二;s4、制作覆盖膜,覆盖膜包括上层覆盖膜和下层覆盖膜,将上层覆盖膜贴合至软板二的上表面,将下层覆盖膜贴合至软板二的下表面,并进行快速压合,得到软板三;s5、制作保护覆盖膜的可剥胶带,可剥胶带包括上层可剥胶带和下层可剥胶带,根据软硬结合板软臂区域大小使用模冲工艺制作上层可剥胶带和下层可剥胶带;s6、将上层可剥胶带和下层可剥胶带贴合至软板三的软臂区域,并进行快速压合,得到软板四;s7、制作半固化片,半固化片包括上半固化片和下半固化片,将半固化片对应的软臂区域位置通过uv镭射切割割缝;s8、准备铜箔,所述铜箔包括上铜箔和下铜箔;s9、从上之下依次将上铜箔、上半固化片、软板四、下半固化片、下铜箔压合,完成软板压合流程,得到软硬结合板。

6.优选的是,所述的改善软硬结合板软板压合形变的工艺,其中:步骤s2的烘烤温度为135-170℃,烘烤时间为120-180min。

7.优选的是,所述的改善软硬结合板软板压合形变的工艺,其中:步骤s4和步骤s6的压合温度均为180-200℃,压合时间均为2-4min,压合压力均为120-140kg/cm2。

8.优选的是,所述的改善软硬结合板软板压合形变的工艺,其中:步骤s5的可剥胶带侧边和软硬结合板的交接线之间的距离为0.2mm。

9.优选的是,所述的改善软硬结合板软板压合形变的工艺,其中:步骤s7割缝设置在软区并且割缝和软硬交接线之间的距离为0.1mm,每条割缝的切割长度均为3-5cm。

10.优选的是,所述的改善软硬结合板软板压合形变的工艺,其中:步骤s9的压合流程具体为:将温度从室温升温至190-215℃并压合得到软硬结合板,控制压合时间为200-220min,升温过程中在80℃~140℃之间保持升温速率为1.5-2.0℃/min,控制压合的最大压力为300-350psi,在达到最大压力瞬间控制温度在90-110℃,并在最大压力下继续升温至190-215℃。

11.本发明的优点:本发明的改善软硬结合板软板压合形变的工艺,通过制作可剥胶带、半固化片,并选用合适的压合程式,有效改善软硬结合板软板压合形变,可将压合后软板层的鼓形形变由原先的8-12mil降低至3-5mil,同时对后续的钻孔、揭盖等相关工艺不会造成不良影响,产品品质较为稳定。

附图说明

12.图1为本发明软板的结构示意图。

13.图2为本发明软板二的结构示意图。

14.图3为本发明软板三的结构示意图。

15.图4为本发明软板四的结构示意图。

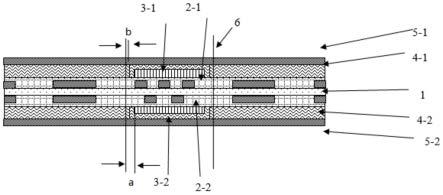

16.图5为本发明软硬结合板的结构示意图。

具体实施方式

17.下面结合具体实施例对本发明作进一步说明。

18.实施例1一种改善软硬结合板软板压合形变的工艺,其中:包括如下步骤:s1、如图1,准备软板,软硬结合板的软板型号为0.001

″

h/h oz,供应商为昆山新扬电子材料有限公司,软板包括上铜面、绝缘层、下铜面;s2、将软板进行烘烤,烘烤温度150℃,时间:180min,得到软板一;s3、如图2,在软板一上制作线路图形得到软板二;s4、如图3,制作保护软板线路的覆盖膜coverlay2,包含上层覆盖膜2-1和下层覆盖膜2-2,覆盖膜型号为fga 0525,供应商为昆台虹电子材料有限公司,将制作好的覆盖膜coverlay贴合至软板二上,并进行快速压合得到软板三,压合温度180℃,压合时间3min,压力为130kg/cm2;s5、制作保护覆盖膜的可剥胶带,包含上层可剥胶带3-1和下层可剥胶带3-2,根据软硬结合板软臂区域大小使用模冲工艺制作可剥胶带外形,可剥胶带侧边和软硬结合板的交接线之间的距离a为0.2mm;

s6、如图4,将可剥胶带在软板上需要弯折的位置进行贴合,并进行快速压合得到软板四,压合温度180℃,压合时间3min,压力为130kg/cm2;s7、制作半固化片4,使用normal流胶pp,pp型号:370(d) 1080rc:69%供应商为昆山台光电子材料有限公司,包括上半固化片4-1和下半固化片4-2,半固化片对应软臂区域位置使用uv镭射切割割缝,割缝设置在软区并且割缝和软硬交接线6之间的距离b为0.1mm,每条割缝的切割长度均为3cm;s8、准备铜箔5,包含上铜箔5-1和下铜箔5-2;s9、如图5,按照顺序自上到下依次设置,具体为上铜箔5-1、第一上半固化片4-1、软板四、第一下半固化片4-2、下铜箔5-2的顺序,制作压合,完成软板压合流程,将压机的温度从室温升温至210℃并压合得到软硬结合板,控制压合时间为200min,压机升温过程中在80℃~140℃之间保持升温速率为2.0℃/min,控制压合的最大压力为350psi,在达到最大压力瞬间控制温度在105℃,并在最大压力下继续升温至210℃。

19.实施例1制备得到的软硬结合板,鼓形形变为4.4mil。

20.实施例2一种改善软硬结合板软板压合形变的工艺,其中:包括如下步骤:s1、如图1,准备软板,软硬结合板的软板型号为0.001

″

t/t oz,供应商为昆山新扬电子材料有限公司,软板包括上铜面1-1、绝缘层1-2、下铜面1-3;s2、将软板进行烘烤得到软板一,烘烤温度为160℃,时间为180min;s3、如图2,将软板一上制作线路图形,得到软板二;s4、如图3,制作保护软板线路的覆盖膜coverlay2,包含上层覆盖膜2-1和下层覆盖膜2-2,型号为fhk0520,供应商为昆台虹电子材料有限公司,将制作好的覆盖膜coverlay贴合软板层上,并进行快速压合得到软板三,压合温度为190℃,压合时间为3min,压力为125kg/cm2;s5、制作保护覆盖膜的可剥胶带,包含上层可剥胶带和下层可剥胶带,根据软硬结合板软臂区域大小使用模冲工艺制作可剥胶带外形,可剥胶带侧边距离软硬结合板的交接线距离a为0.2mm,可剥胶带包含上层可剥胶带3-1和下层可剥胶带3-2;s6、如图4,将可剥胶带在软板层上需要弯折的位置进行贴合,并进行快速压合得到软板四,压合温度为190℃,压合时间为3min,压力为125kg/cm2;s7、制作半固化片4,使用normal流胶pp,pp型号:370(d) 106rc:74%供应商为昆山台光电子材料有限公司,包括上半固化片4-1和下半固化片4-2,半固化片对应软臂区域位置使用uv镭射切割割缝,割缝设置在软区并且割缝和软硬交接线6之间的距离b为0.1mm,每条割缝的切割长度均为5cm;s8、准备铜箔5,包含上铜箔5-1和下铜箔5-2;s9、如图5,按照顺序自上到下依次设置,具体为上铜箔5-1、第一上半固化片4-1、软板四、第一下半固化片4-2、下铜箔5-2的顺序,制作压合,完成软板压合流程,将压机的温度从室温升温至210℃并压合得到软硬结合板,控制压合时间为210min,压机升温过程中在80℃~140℃之间保持升温速率为1.5℃/min,控制压合的最大压力为300psi,在达到最大压力瞬间控制温度在105℃,并在最大压力下继续升温至210℃。

21.实施例2制备得到的软硬结合板,鼓形形变为3.6mil。

22.发明的改善软硬结合板软板压合形变的工艺,通过制作可剥胶带、半固化片,并选用合适的压合程式,有效改善软硬结合板软板压合形变,可将压合后软板层的鼓形形变由原先的8-12mil降低至3-5mil,同时对后续的钻孔、揭盖等相关工艺不会造成不良影响,产品品质较为稳定。

23.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。