1.本公开涉及航空发动机及燃气轮机技术领域,尤其涉及一种涡轮叶片叶根尾缘的特征模拟件设计方法及特征模拟件。

背景技术:

2.涡轮叶片是航空发动机及燃气轮机中发动机转子的核心部件,具有复杂的内部腔室与几何构造,承受着离心、气流、高温等复杂载荷的共同作用。在涡轮叶片中叶根尾缘整体厚度较薄,又极易产生大应力区域,还存在尾缘劈缝结构,使其易疲劳失效而损坏,影响航空发动机及燃气轮机的工作安全、使用寿命。因此,准确表征涡轮叶片在复杂载荷下的状态以研究其疲劳问题,对航空发动机及燃气轮机的整体结构设计至关重要。

3.目前,针对涡轮叶片的疲劳问题,常通过模拟件设计模拟其特征,并基于该模拟件进行载荷试验的方式实现。涡轮叶片主要包括叶身、叶根、缘板、伸根、榫头等结构,其中,叶身主要通过在不同高度采用不同截面形状以实现叶片的气动性;叶根呈倒角结构,在叶身与缘板之间作为过渡段;缘板用于形成独立的气流通道,避免高温燃气进入其他区域,通常呈方形外伸平台结构;伸根在缘板与榫头间作为过渡段,榫头连接在涡轮轮盘上,以将功率传输到与涡轮轮盘相连的转子上。

4.现有的模拟件通常主要考虑对涡轮叶片几何特征的模拟,存在设计复杂、加工成本高、试验难度大的问题;而且偏重于几何特征的设计,可能使得模拟件在测试中应力集中现象不明显,导致非目标区域损坏,影响试验结果的准确性。

5.背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

6.本公开的目的在于提供一种涡轮叶片叶根尾缘的特征模拟件设计方法及特征模拟件,以简化其设计流程,且降低加工成本、试验难度,在测试中可以更好地模拟的应力集中现象,避免非目标区域损坏,保证试验结果的准确性。

7.为实现上述发明目的,本公开采用如下技术方案:

8.根据本公开的第一个方面,提供一种涡轮叶片叶根尾缘的特征模拟件设计方法,其中,涡轮叶片叶根尾缘的特征模拟件包括连接的叶身特征段和叶根尾缘特征段,该方法可以包括:对涡轮叶片进行静强度分析获得第一分析结果,并获取涡轮叶片的几何参数;根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,并以第一特征变化曲线为设计目标设计变截面参数,第一特征变化曲线用于表征叶身的截面平均应力随叶身高度的变化特征;根据第一分析结果确定涡轮叶片中叶根尾缘的危险部位应力应变分布以及应力梯度路径,并根据危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数;根据变截面参数构建叶身特征段,并根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型;根据第一分析结果对几何模型进行调整,并在第二分析结果与第一

分析结果满足预置设计条件的情况下,基于几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,第二分析结果通过对几何模型进行静强度分析获得。

9.可选地,根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,并以第一特征变化曲线为设计目标设计变截面参数,包括:将涡轮叶片中叶身沿叶身高度划分为两个以上区块;根据第一分析结果统计每个区块内的单元平均应力,作为区块对应的截面平均应力;以区块对应的叶身高度为横轴,截面平均应力为纵轴绘制第一特征变化曲线;以第一特征变化曲线为设计目标,设计变截面宽度随变截面高度的变化率。

10.可选地,根据第一分析结果确定涡轮叶片中叶根尾缘的危险部位应力应变分布以及应力梯度路径,并根据危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数,包括:根据第一分析结果绘制涡轮叶片的应力云图;根据应力云图在叶根尾缘中确定危险部位,并获取危险部位中的危险部位应力应变分布以及最大应力;在据应力云图上沿最大应力的梯度方向确定应力梯度路径;根据应力梯度路径绘制第二特征变化曲线,第二特征变化曲线用于表征应力梯度路径中最大应力的数值随路径长度的变化特征;根据危险部位应力应变分布、几何参数,以第二特征变化曲线为设计目标设计倒角参数。

11.可选地,根据第一分析结果对几何模型进行调整,并在第二分析结果与第一分析结果满足预置设计条件的情况下,基于几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,包括:对几何模型进行静强度分析获得第二分析结果,并比较第一分析结果与第二分析结果;在第二分析结果与第一分析结果不符合预置设计条件的情况下,根据比较结果调整几何模型,并循环执行上述步骤;在第二分析结果与第一分析结果符合预置设计条件的情况下,基于几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计。

12.可选地,涡轮叶片叶根尾缘的特征模拟件还包括第一夹持端、过渡倒圆段和第二夹持端,根据变截面参数构建叶身特征段,并根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型,包括:设置第一截面;将第一截面沿拉伸方向平行拉伸至第二截面形成第一矩形立方体,并在第一矩形立方体的中心开设销钉孔,形成第一夹持端;在第二截面上设置第三截面,并将第三截面沿拉伸方向平行拉伸至第四截面,形成第二矩形立方体,第二矩形立方体的厚度小于第一矩形立方体的厚度;在第二矩形立方体的棱边以滚球进行滚球倒圆形成倒圆棱边,获得叶根尾缘特征段,第三截面、第四截面、滚球根据倒角参数设置;将第四截面沿拉伸方向根据变截面参数扫掠至第五截面,获得叶身特征段;以第五截面为基准沿拉伸方向绘制过渡倒圆草图,并根据过渡倒圆草图将第五截面拉伸至第六截面形成过渡倒圆段;将第六截面沿拉伸方向平行拉伸至第七截面形成第三矩形立方体,并在第三矩形立方体的中心开设销钉孔,形成第二夹持端。

13.根据本公开的第二个方面,提供一种涡轮叶片叶根尾缘的特征模拟件,其中,所述涡轮叶片叶根尾缘的特征模拟件包括连接的叶根尾缘特征段和叶身特征段;所述叶根尾缘特征段用于通过倒角结构模拟涡轮叶片中叶根尾缘处倒角位置的应力分布特征;所述叶身特征段用于通过变截面模拟涡轮叶片中叶身的截面平均应力随叶身高度的变化特征。

14.可选地,所述涡轮叶片叶根尾缘的特征模拟件还包括第一夹持端、过渡倒圆段和第二夹持端,所述第一夹持与所述叶根尾缘特征段连接,所述过渡倒圆段与所述叶身特征段连接,所述第二夹持端与所述过渡倒圆段连接,所述第一夹持端的厚度大于所述叶根尾缘特征段、所述叶身特征段、所述过渡倒圆段以及所述第二夹持端的厚度;所述第一夹持端

为矩形立方体结构。

15.可选地,所述涡轮叶片叶根尾缘的特征模拟件通过上述第一方面的涡轮叶片叶根尾缘的特征模拟件设计方法得到。

16.本公开提供的涡轮叶片叶根尾缘的特征模拟件设计方法,通过对涡轮叶片静强度分析获得第一分析结果,并获取其几何参数;再根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,以第一特征变化曲线为设计目标设计变截面参数,第一特征变化曲线用于表征叶身的截面平均应力随叶身高度的变化特征;并根据第一分析结果确定涡轮叶片中叶根的危险部位应力应变分布以及应力梯度路径,以根据该危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数;进而根据变截面参数构建叶身特征段,根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型;在此基础上,根据第一分析结果对该几何模型进行调整,并在第二分析结果与第一分析结果满足预置设计条件的情况下,基于该几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,其中,第二分析结果通过对几何模型进行静强度分析获得。在本公开的方案中,在构建叶身特征段时通过变截面设计表现叶身的截面平均应力随叶身高度的变化特征,并且在构建叶根尾缘特征段时结合几何特征以及其危险部位的应力、应变分布、最大应力梯度等特征,简化设计、降低加工成本的同时,能够准表征模拟件在测试中的应力集中现象,有效避免非目标区域损坏,降低试验难度的同时,提高试验准确性。

附图说明

17.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1示出了一种涡轮叶片的结构示意图。

19.图2示出了本公开实施例提供的涡轮叶片叶根尾缘的特征模拟件设计方法的步骤流程图。

20.图3示出了本公开实施例提供的变截面参数设计流程示意图。

21.图4示出了本公开实施例提供的叶身沿叶身高度的区块划分示意图。

22.图5示出了本公开实施例提供的第一特征变化曲线示意图之一。

23.图6示出了本公开实施例提供的倒角参数设计流程示意图。

24.图7示出了本公开实施例提供的叶根倒角处等效应力云图。

25.图8示出了本公开实施例提供的应力梯度路径的示意图之一。

26.图9示出了本公开实施例提供的第二特征变化曲线示意图之一。

27.图10示出了本公开实施例提供的叶身特征段基本形式示意图。

28.图11示出了本公开实施例提供的叶根尾缘特征段基本形式示意图。

29.图12示出了本公开实施例提供的构建几何模型的步骤流程示意图。

30.图13示出了本公开实施例提供的涡轮叶片叶根尾缘的特征模拟件的几何模型结构示意图。

31.图14示出了本公开实施例提供的几何模型调整的步骤流程图。

32.图15示出了本公开实施例提供的几何模型沿叶身特征段高度的区块划分示意图。

33.图16示出了本公开实施例提供的第一特征变化曲线示意图之二。

34.图17示出了本公开实施例提供的叶根尾缘特征段等效应力云图。

35.图18示出了本公开是实施例提供的应力梯度路径示意图之二。

36.图19示出了本公开实施例提供的第二特征变化曲线示意图之二。

具体实施方式

37.现在将参考附图更全面地描述示例实施例。然而,示例实施例能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施例使得本公开将更加全面和完整,并将示例实施例的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本公开的实施例的充分理解。

38.所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本公开的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而没有所述特定细节中的一个或更多,或者可以采用其它的方法、组元、材料等。在其它情况下,不详细示出或描述公知结构、材料或者操作以避免模糊本公开的主要技术创意。

39.当某结构在其它结构“上”时,有可能是指某结构一体形成于其它结构上,或指某结构“直接”设置在其它结构上,或指某结构通过另一结构“间接”设置在其它结构上。

40.用语“一个”、“一”、“所述”用以表示存在一个或多个要素/组成部分/等;用语“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。用语“第一”和“第二”等仅作为标记使用,不是对其对象的数量限制。

41.其中,图1示出了一种涡轮叶片的结构示意图,如图1所示的涡轮叶片中,包括叶身110、叶根120、缘板130、伸根140与榫头150。可以看到,如果以叶身110上不同位置到缘板130的距离为该位置的叶身高度,则叶身110在不同叶身高度采用了不同的截面形状以实现涡轮叶片的气动性;叶根120呈倒角结构,在叶身110与缘板130间作为过渡段,该叶根120倒角处厚度较薄,且在实际工作中易产生高应力区,从而易导致失效疲劳;缘板130呈方形外扩平台状,通过伸根140作为过渡段与榫头150连接。

42.针对图1所示的涡轮叶片,现有的叶根尾缘模拟件设计通常限制于涡轮叶片的几何特征,整体设计以可变偏心样式为基础,模拟件重心、偏移距离可变导致设计复杂、加工成本高,且试验难度较大;或者,试验段整体较为细长,通常等宽且等厚,几何特征模拟不突出,应力集中现象也不明显,在实验过程中可能会导致非目标区域发生破坏,影响试验结果的准确性。

43.本公开提供了一种涡轮叶片叶根尾缘的特征模拟件的设计方法,以及通过该设计方法设计得到的涡轮叶片叶根尾缘的特征模拟件,该设计方法通过变截面模拟涡轮叶片的叶身离心载荷随叶身高度的分布情况,突出模拟其应力应变特征,在试验过程中能够准确表征不同载荷下涡轮叶片叶根尾缘的特征模拟件的状态,而且突破了涡轮叶片几何特征的限制,能够在设计、加工、试验中降低难度、成本,提高效率。具体结合附图说明如下。

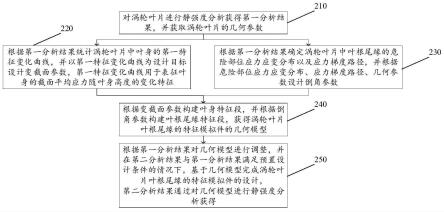

44.图2示出了本公开实施例提供的涡轮叶片叶根尾缘的特征模拟件设计方法的步骤流程图,该涡轮叶片叶根尾缘的特征模拟件包括连接的叶身特征段和叶根尾缘特征段,如图2所示,该方法可以包括步骤210至步骤250。如下所示:

45.步骤210、对涡轮叶片进行静强度分析获得第一分析结果,并获取涡轮叶片的几何参数。

46.其中,涡轮叶片如图1所示。该涡轮叶片作为待模拟的对象,可以先对其进行静强度分析。静强度分析可以研究该涡轮叶片在设定条件下承受、响应载荷的特性,由于涡轮叶片在实际的工作中受到离心、气动、温度等多种载荷及边界条件的影响,因此,可以采用反距离加权平均法进行温度、气压插值,从而建立涡轮叶片的有限元分析模型并进行有限元分析,以实现对涡轮叶片的静强度分析,并获得其第一分析结果。第一分析结果可以包括涡轮叶片在温度、气压等载荷作用下的应力、应变分布规律。

47.本公开实施例中,还可以获取涡轮叶片的几何参数,其中,根据模拟件设计需求,几何参数可以包括叶身几何参数、缘板几何参数等,也可以根据第一分析结果确定最大等效应力处后,获得最大应力处的几何参数,几何参数可以是长度、宽度、厚度、直径、截面面积等,本领域技术人员可以根据实际需求选择几何参数,本公开对此不作具体限制。

48.步骤220、根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,并以第一特征变化曲线为设计目标设计变截面参数,第一特征变化曲线用于表征叶身的截面平均应力随叶身高度的变化特征。

49.其中,根据第一分析结果中的应力、应变分布情况,可以统计涡轮叶片中叶身的截面平均应力随叶身高度的变化特征,如可以包括界面平均应力随叶身高度的变化方向是增大还是减小、变化速率为叶身高度越高变化越快还是越慢等。可选地,可以通过第一特征变化曲线的形式对叶身的截面平均应力随叶身高度的变化特征进行表征,基于第一特征曲线的上升、下降、斜率等研究该变化特征。

50.本公开中,变截面参数是用于表示变截面的结构参数,变截面可以指截面沿单向变化的结构,如可以是截面形状、截面面积等沿构件径向发生变化。在此基础上,以第一特征变化曲线为设计目标设计变截面参数,使得变截面的变化可以反映叶身的截面平均应力随叶身高度的变化特征。

51.步骤230、根据第一分析结果确定涡轮叶片中叶根尾缘的危险部位应力应变分布以及应力梯度路径,并根据危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数。

52.其中,叶根尾缘可参照前述图1的相关描述,为涡轮叶片中叶身与缘板间呈倒角结构的过渡段,在工作中为高应力分布区。危险部位指发生疲劳断裂、损伤的危险点、线、面等部位,通常可以根据第一分析结果计算叶根尾缘的等效应力分布,并将等效应力最大的部位作为危险部位,也可以将等效应力大于安全阈值的部位作为危险部位。通过对危险部位应力应变的研究,可以确定构件在实际应用中可能发生损坏的条件、状态等。

53.本公开实施例中,应力梯度路径用于表征危险部位中应力的梯度变化情况,根据实验需求可以选择对应的应力梯度路径,如可以设置应力梯度的单次搜索距离,以最大应力点为圆心并以该单次搜索距离为半径绘制圆弧,并在该圆弧上确定最小主应力点,再继续以该最小主应力点为圆心以该单次搜索距离为半径绘制新的圆弧,并在新的圆弧上确定

最小主应力点,循环上述路径搜索过程,将最大应力点与每一最小主应力点按路径搜索次序连线获得应力梯度路径,此时,该应力梯度路径为危险部位中最大应力梯度下降最快的路径,其中,单次搜索距离可以根据模型尺寸、实验需求进行设置。

54.本公开实施例中,通过危险部位应力应变分布可以确定在叶根倒角处危险部位中应力、应变的分布特征,通过应力梯度路径可以确定危险部位中应力的梯度变化情况,在此基础上,结合涡轮叶片的几何特征设计涡轮叶片叶根尾缘的特征模拟件的倒角参数,以使该涡轮叶片叶根尾缘的特征模拟件中的倒角结构能够对有效模拟叶根倒角处的几何特征与应力应变特征。

55.步骤240、根据变截面参数构建叶身特征段,并根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型。

56.其中,根据步骤220获得变截面参数,以及根据步骤230获得倒角参数后,可以初步构建涡轮叶片叶根尾缘的特征模拟件的几何模型,其中,变截面参数可以包括叶身特征段的长度、宽度、厚度,以及在单向宽度随长度的变化率等,倒角参数可以包括长度、宽度、厚度、倒角处半径等。

57.本公开实施例中,在几何模型构建的过程中,可以以第一特征变化曲线为设计目标确定叶身特征段的基本形式,如可以是初步确定叶身特征段的形状,长度、宽度变化范围等,并基于该基本形式设计变截面参数,构建具体的几何模型叶身特征段部分;叶根尾缘特征段可以以此类推。

58.步骤250、根据第一分析结果对几何模型进行调整,并在第二分析结果与第一分析结果满足预置设计条件的情况下,基于几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,第二分析结果通过对几何模型进行静强度分析获得。

59.其中,由于特征模拟件用于对涡轮叶片的叶根尾缘处进行特征模拟,因此该几何模型在静强度分析中应与涡轮叶片表现相近或相一致,在此基础上,可以根据第一分析结果对几何模型进行调整,可以是对变截面参数、倒角参数等进行调整,以使对几何模型进行静强度分析获得的第二分析结果与第一分析结果满足预置设计条件,从而基于该几何模型完成涡轮冷却模拟件的设计,而且对几何模型的静强度分析时采用的载荷及边界条件等应参照对涡轮叶片的静强度分析过程,如边界条件可以均为单轴拉伸边界条件。本公开实施例中,预置设计条件可以是第一分析结果与第二分析结果的数值偏差在一定范围内,或者第一分析结果与第二分析结果经相同后处理后的曲线变化趋势趋同等,本领域技术人员可以根据实验目的具体设置。

60.本公开实施例中,叶身试验段采用变截面设计,能够更好地模拟叶身的应力特征,使得实验中失效破坏的位置更加可控,更好地模拟了离心载荷沿叶身高度的分布特征,避免了非目标区域的断裂,从而提高了实验的效率和准确性;而且,无需采用可调整的偏心样式模拟应力应变状态,也能够降低设计、加工、实验难度,从而降低成本,提高效率。

61.本公开实施例提供了完整涡轮叶片叶根尾缘的特征模拟件的设计流程,能够有效模拟叶身、叶根倒角处的几何特征、应力应变特征等,为涡轮叶片叶根尾缘的特征模拟件的设计、生产,以及涡轮叶片的测试等应用提供准确、可用的实例。在此基础上,基于实验需求,本领域技术人员也可以基于本公开提供的叶根尾缘模拟件设计方法实现其他构件模拟件的设计。

62.图3示出了本公开实施例提供的变截面参数设计流程示意图,如图3所示,前述步骤220可以包括步骤310至步骤340。如下所示:

63.步骤310、将涡轮叶片中叶身沿叶身高度划分为至少两个区块。

64.步骤320、根据第一分析结果统计每个区块内的单元平均应力,作为区块对应的截面平均应力。

65.步骤330、以区块对应的叶身高度为横轴,截面平均应力为纵轴绘制第一特征变化曲线。

66.步骤340、以第一特征变化曲线为设计目标,设计变截面宽度随变截面高度的变化率。

67.其中,可以对待模拟的涡轮叶片中叶身沿叶身高度进行区块划分,从而将每一区块中单元平均应力等效为该区块对应的截面平均应力。可选地,每一区块的等效截面可以是区块的上表面、下表面或中位的横截面,进而可以将该等效截面相对叶根倒角处的距离作为该区块对应的叶身高度。本公开实施例中,可以进一步以该区块对应的截面平均应力与叶身高度绘制第一特征变化曲线,如以区块对应的叶身高度为横轴,以区块对应的截面平均应力为纵轴,绘制反映截面平均应力随叶身高度变化特征的第一特征变化曲线。

68.本公开实施例中,变截面参数可以包括变截面宽度、变截面高度以及变截面宽度随变截面高度方向上的变化率,以第一特征变化曲线为设计目标对变截面参数进行设计,以使变截面宽度随变截面高度的变化率能够反映第一特征变化曲线中截面平均应力随叶身高度的变化特征,从而使叶身特征段的变截面结构能够更好地突出涡轮叶片中叶身的应力特征。

69.图4示出了本公开实施例提供的叶身沿叶身高度的区块划分示意图,如图4所示,在图1所示的涡轮叶片基础上,将叶身410均匀地划分为9个区块,并统计每个区块内的单元平均应力作为该区块对应的截面平均应力。

70.图5示出了本公开实施例提供的第一特征变化曲线示意图之一,如图5所示,以区块对应的叶身高度为横轴,以及区块对应的截面平均应力为纵轴绘制第一特征变化曲线,其中,叶身高度以相对缘板的距离表示,对该距离进行归一化后,在横轴标示为“归一化距离”,在纵轴标示为“平均应力”。

71.图6示出了本公开实施例提供的倒角参数设计流程示意图,如图6所示,前述步骤230可以包括步骤610至步骤650。如下所示:

72.步骤610、根据第一分析结果绘制涡轮叶片的应力云图。

73.步骤620、根据应力云图在叶根尾缘中确定危险部位,并获取危险部位中的危险部位应力应变分布以及最大应力。

74.步骤630、在应力云图上沿最大应力的梯度方向确定应力梯度路径。

75.步骤640、根据应力梯度路径绘制第二特征变化曲线,第二特征变化曲线用于表征应力梯度路径中最大应力的数值随路径长度的变化特征。

76.步骤650、根据危险部位应力应变分布、几何参数,以第二特征变化曲线为设计目标设计倒角参数。

77.其中,应力云图可以是等效应力云图、应力储备系数云图等,等效应力云图可以表征涡轮叶片的等效应力分布,应力储备系数云图可以表征涡轮叶片的实际工作状态下中应

力应变分布,与疲劳失效状态下应力应变分布的关系。从而根据应力云图可以确定涡轮叶片上易发生断裂的危险部位,再进一步确定危险部位中应力、应变的分布情况。可选地,可以采用tecplot对第一分析结果进行后处理以绘制该应力云图。

78.本公开实施例中,在确定危险部位后,可以确定危险部位中的最大应力,并沿梯度方向确定该最大应力的应力梯度路径,其中,梯度方向可以是该最大应力梯度下降最快的方向,可以参考前述步骤230的相关描述,为避免重复,在此不再赘述。

79.本公开实施例中,在应力梯度路径上最大应力的数值随路径长度的变化而梯度变化,在此基础上,可以通过第二特征变化曲线表征其变化特征,如可以以应力梯度路径的路径长度为横轴,以最大应力的数值为纵轴绘制曲线,从而通过曲线的趋势、斜率等表示最大应力的数值下降幅度、下降速率等。

80.本公开实施例中,可以以涡轮叶片的几何参数为基础,以第二特征变化曲线为设计目标设计倒角参数,以使其模拟涡轮叶片在叶根倒角处的应力梯度、应力分布。

81.图7示出了本公开实施例提供的叶根倒角处等效(mises)应力云图,如图7所示,在缘板710上呈倒角状的叶根720部位存在应力集中现象,具体在叶根720的尾缘劈缝部位721处,等效应力分布在649.037至972.000。

82.其中,尾缘劈缝部位721是涡轮叶片中的一种加工缝,在实际工作中,冷却气流由涡轮叶片榫槽底部的孔洞通入,在叶身内部的蛇形通道进行充分热量交换后,由前缘的气膜孔及叶根尾缘扰流柱的尾缘劈缝喷出。

83.图8示出了本公开实施例提供的应力梯度路径的示意图之一,如图8所示,在图7所示的等效应力云图基础上,以尾缘劈缝部位上的最大应力点810为起点,搜索最大应力梯度下降最快的应力梯度路径820,其中,应力梯度路径820包括节点250537、216926、216892、247599、105814、86407,该数字编号为路径搜索过程中每一步确定的节点坐标。

84.图9示出了本公开实施例提供的第二特征变化曲线示意图之一,如图9所示,以图9所示的应力梯度路径的路径长度为横轴,以及路径长度对应应力的数值为纵轴绘制第二特征变化曲线,其中,对路径长度进行归一化后,在横轴标示为“归一化距离”,在纵轴标示为“应力”。

85.在本公开的一方法实施例中,可以先确定叶身特征段的基本形式,进而根据第一特征变化曲线设计相关的变截面参数,如根据涡轮叶片的叶身上的离心应力递减方向,叶身特征段在对应方向上变截面应力递减,即叶身特征段的基本形式可以是沿着该离心应力递减方向,叶身特征段的变截面宽度随变截面长度逐渐变大。在此基础上,可以以第一特征变化曲线为设计目标确定变截面参数。

86.图10示出了本公开实施例提供的叶身特征段基本形式示意图,如图10所示,涡轮叶片的叶身1010在箭头所示的方向上离心应力递减,则涡轮叶片叶根尾缘的特征模拟件的叶身特征段1020在箭头所示的方向上变截面应力递减,以模拟该离心力应力递减的状态。从而确定叶身特征段的基本形式为变截面宽度随变截面长度逐渐变大。

87.以此类推,也可以先确定叶根尾缘特征段的基本形式,进而根据第二特征变化曲线设计相关的倒角参数。其中,在叶根倒角的特征模拟中,可以基于几何特征确定其基本形式,如叶根倒角处上下分别连接的叶身几何特征、缘板几何特征,以及叶根倒角中应力集中区的几何特征等,从而综合考虑其几何、应力特征。在该基本形式的基础上,可以以第二特

征变化曲线为设计目标确定倒角参数。

88.图11示出了本公开实施例提供的叶根尾缘特征段基本形式示意图,如图11所示,涡轮叶片的叶根1110倒角处选取最大等效应力处几何特征1111、缘板几何特征1112和叶身几何特征1113;在叶根尾缘特征段1120中根据选取的最大等效应力处几何特征1111、缘板几何特征1112和叶身几何特征1113,确定最大等效应力处基本形式1121、缘板基本形式1122和叶身基本形式1123。

89.图12示出了本公开实施例提供的构建几何模型的步骤流程示意图,如图12所示,该涡轮叶片叶根尾缘的特征模拟件还包括第一夹持端、过渡倒圆段和第二夹持端。

90.其中,为了使得涡轮冷却模拟件能够应用于试验中,该涡轮叶片叶根尾缘的特征模拟件还可以包括第一夹持端、过渡倒圆段以及第二夹持端,第一夹持端可以连接叶根尾缘特征段,过渡倒圆段可以分别连接叶身特征段、第二夹持端。从而通过夹持第一夹持端、第二夹持端,即可向涡轮叶片叶根尾缘的特征模拟件施加载荷,进行试验。

91.则前述步骤240可以包括步骤1210至步骤1270。如下所示:

92.步骤1210、设置第一截面。

93.其中,第一截面为该几何模型构建的基准平面,在该基准平面的基础上。在几何模型中,第一截面为第一夹持端的远离第二夹持端的侧面。

94.图13示出了本公开实施例提供的涡轮叶片叶根尾缘的特征模拟件的几何模型结构示意图,如图13所示,该几何模型在构建过程中可以先设置第一截面1310为基准平面。

95.步骤1220、将第一截面沿拉伸方向平行拉伸至第二截面形成第一矩形立方体,并在第一矩形立方体的中心开设销钉孔,形成第一夹持端。

96.本公开实施例中,拉伸方向指第一夹持端向第二夹持端延伸的方向,将第一截面沿拉伸方向平行拉伸至第二截面处,从而形成第一矩形立方体,并在第一矩形立方体的中心开设销钉孔获得第一夹持端。通过该销钉孔可以对第一夹持端进行夹持固定。其中,第二截面与第一截面相同,其参数可以根据涡轮叶片的缘板设置。

97.需要说明的是,加工基准指在构件下料及后续加工过程中用于装配、测量及定位的参照点、参照线、参照面等。在构件加工时应先确定基准面的位置及尺寸,才能保证构件整体的加工精度,使得加工得到的构件符合设计预期。已有的设计方案中,以方形外扩平台模拟缘板的几何特征,不但易形成非目标区域的断裂,而且在制造工艺中需要在两侧分别削料加工,使得加工基准不统一,加工工序多、难度大、成本高,进而使得已有的模拟件加工精度低,影响其应用于具体测试后的测试结果准确度。本公开实施例中,第一夹持端用于模拟缘板的几何特征,但为整体的矩形立方体结构,不设置外扩平台,既实现了对涡轮叶片叶根尾缘的特征有效模拟,而且在工艺制备中第一夹持端可以采用整体下料加工工艺,仅需对一侧削料加工,以另一侧为确定的加工基准,减少了加工工序,简化了加工难度,降低了加工成本。因此,本公开实施例提供的涡轮叶片叶根尾缘的特征模拟件在实际制备中能够更好地控制其加工精度,保证其应用于具体测试后的测试结果准确度,符合设计目的。

98.如图13所示,将第一截面1310沿拉伸方向平行拉伸至第二截面1320形成第一矩形立方体,并在第一矩形立方体的中心开设销钉孔,形成第一夹持端a。

99.步骤1230、在第二截面上设置第三截面,并将第三截面沿拉伸方向平行拉伸至第四截面,形成第二矩形立方体,第二矩形立方体的厚度小于第一矩形立方体的厚度。

100.其中,第三截面为叶根尾缘特征段与第一夹持端相接处的截面,第四截面为叶根尾缘特征段与叶身特征段相接处的截面,将第三截面拉伸至第四截面形成第二矩形立方体,第二矩形立方体为叶根尾缘特征段的初步形式。基于缘板、叶根倒角处的几何特征,第二矩形立方体的厚度小于第一矩形立方体的厚度

101.步骤1240、在第二矩形立方体的棱边以滚球进行滚球倒圆形成倒圆棱边,获得叶根尾缘特征段,第三截面、第四截面、滚球根据倒角参数设置。

102.其中,在形成第二矩形立方体后,在叶根尾缘特征段的初步形式基础上,可以在第二矩形立方体的棱边以滚球进行滚球倒圆,使该第二矩形立方体侧面形成倒角结构获得叶根尾缘特征段,以模拟涡轮叶片中叶根倒角处的特征。在此基础上,第三截面、第四截面的位置、宽度、长度,滚球的半径、滚动范围等可以根据倒角参数确定。

103.如图13所示,在第二截面1320上设置第三截面1330,并将第三截面1330拉伸至第四截面1340形成第二矩形立方体,在第二矩形立方体上沿四条棱边以直径为2毫米的滚球进行滚球倒圆形成倒圆棱边,获得叶根尾缘特征段b。

104.步骤1250、将第四截面沿拉伸方向根据变截面参数扫掠至第五截面,获得叶身特征段。

105.其中,扫掠在构建几何模型的过程中,沿着指定路径拉伸轮廓形状以创建三维实体或三维曲面。本公开实施例中,在构建叶身特征段的过程中,可以以第四截面为基础,根据变截面参数设置扫掠过程中的扫掠路径、比例因子等,从而使构建的叶身特征段符合涡轮叶片叶身的应力变化特征。

106.如图13所示,根据变截面参数设置扫掠的控制参数,将第四截面1340扫掠至第五截面1350,获得叶身特征段c。

107.步骤1260、以第五截面为基准在拉伸方向的垂直方向绘制过渡倒圆草图,并根据过渡倒圆草图将第五截面拉伸至第六截面形成过渡倒圆段。

108.其中,在叶身特征段与第二夹持端之间可以设置过渡倒圆段,可以先以第五截面为基准,在拉伸方向的垂直方向绘制过渡倒圆草图,以设置过渡倒圆段的宽度、厚度、长度、圆角弧度等。在基于该过渡倒圆草图将第五截面拉伸至第六截面,进而实现叶身特征段与第二夹持端之间的过渡倒圆段。

109.如图13所示,以第五截面1350为基准,在拉伸方向的垂直方向绘制过渡倒圆草图后将第五截面1350拉伸至第六截面1360形成过渡倒圆段d。

110.步骤1270、将第六截面沿拉伸方向平行拉伸至第七截面形成第三矩形立方体,并在第三矩形立方体的中心开设销钉孔,形成第二夹持端。

111.其中,第二夹持端的构建过程可对应参照前述步骤1220中第一夹持端的构建过程,为避免重复,在此不再赘述。

112.如图13所示,将第六截面1360沿拉伸方向平行拉伸至第七截面1370形成第三矩形立方体,并在第三矩形立方体的中心开设销钉孔,形成第二夹持端e。

113.图14示出了本公开实施例提供的几何模型调整的步骤流程图,如图14所示,前述步骤240可以包括步骤1410至步骤1430。如下所示:

114.步骤1410、对几何模型进行静强度分析获得第二分析结果,并比较第一分析结果与第二分析结果。

115.其中,对几何模型进行静强度分析可以参照前述步骤210中对涡轮叶片静强度分析的相关描述,为避免重复,在此不再赘述。

116.本公开实施例中,比较第一分析结果与第二分析结果,可以是直接比较第一分析结果与第二分析结果,也可以是对第二分析结果采用与第一分析结果同样的后处理,并比较处理结果。其中,对第二分析结果的后处理可以参照前述图2至图9的相关描述,为避免重复,在此不再赘述。

117.图15示出了本公开实施例提供的几何模型沿叶身特征段高度的区块划分示意图,如图15所示,将叶身特征段1510均匀地划分为6个区块,并统计每个区块内的单元平均应力作为该区块对应的截面平均应力。

118.图16示出了本公开实施例提供的第一特征变化曲线示意图之二,如图16所示,以区块对应的叶身特征段高度为横轴,以及区块对应的截面平均应力为纵轴绘制第一特征变化曲线,其中,叶身特征段高度以相对第一夹持端连接处的距离表示,对该距离进行归一化后,在横轴标示为“归一化距离”,在纵轴标示为“应力”。

119.图17示出了本公开实施例提供的叶根尾缘特征段等效(miese)应力云图,如图17所示,在叶根尾缘特征段的目标区域1710处存在应力集中现象,等效应力分布在649.499至974.033。

120.图18示出了本公开是实施例提供的应力梯度路径示意图之二,如图18所示,在图17所示的等效应力云图基础上,以最大应力点1810为起点,搜索最大应力梯度下降最快的应力梯度路径2020,其中,应力梯度路径1820包括节点303,49552,1538,49139,64222,该数字编号为路径搜索过程中每一步确定的节点坐标。

121.图19示出了本公开实施例提供的第二特征变化曲线示意图之二,如图19所示,以图18所示的应力梯度路径的路径长度为横轴,以及路径长度对应的应力数值为纵轴绘制第二特征变化曲线,其中,对路径长度进行归一化后,在横轴标示为“归一化距离”,在纵轴标示为“应力”。

122.根据前述图15至图19中对第二分析结果的后处理,比较涡轮叶片叶根尾缘的特征模拟件的几何模型,以及涡轮叶片的计算结果,包括等效应力云图中应力分布,第一特征曲线、第二特征曲线的变化趋势等。

123.步骤1420、在第二分析结果与第一分析结果不符合预置设计条件的情况下,根据比较结果调整几何模型,并循环执行步骤1410。

124.步骤1430、在第二分析结果与第一分析结果符合预置设计条件的情况下,基于几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计。

125.其中,在比较第一分析结果、第二分析结果,或比较第一分析结果、第二分析结果的后处理结果时,若其偏差大于预置的偏差范围则确定第二分析结果与第一分析结果不符合预置设计条件,此时,可以根据比较结果调整几何模型,并循环执行前述步骤1410,重复循环至第一分析结果与第二分析结果符合预置设计条件。可选地,可以采用参数化建模的方式执行几何模型的循环优化过程,以提高涡轮叶片叶根尾缘的特征模拟件的构建效率。

126.本公开提供的涡轮叶片叶根尾缘的特征模拟件设计方法,通过对涡轮叶片静强度分析获得第一分析结果,并获取其几何参数;再根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,以第一特征变化曲线为设计目标设计变截面参数,第一特征变化曲线

用于表征叶身的截面平均应力随叶身高度的变化特征;并根据第一分析结果确定涡轮叶片中叶根尾缘的危险部位应力应变分布以及应力梯度路径,以根据该危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数;进而根据变截面参数构建叶身特征段,根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型;在此基础上,根据第一分析结果对该几何模型进行调整,并在第二分析结果与第一分析结果满足预置设计条件的情况下,基于该几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,其中,第二分析结果通过对几何模型进行静强度分析获得。在本公开的方案中,在构建叶身特征段时通过变截面设计表现叶身的截面平均应力随叶身高度的变化特征,并且在构建叶根尾缘特征段时结合几何特征以及其危险部位的应力、应变分布、最大应力梯度等特征,简化设计、降低加工成本的同时,能够准表征模拟件在测试中的应力集中现象,有效避免非目标区域损坏,降低试验难度的同时,提高试验准确性。

127.需要说明的是,尽管在附图中以特定顺序描述了本公开中方法的各个步骤,但是,这并非要求或者暗示必须按照该特定顺序来执行这些步骤,或是必须执行全部所示的步骤才能实现期望的结果。附加的或备选的,可以省略某些步骤,将多个步骤合并为一个步骤执行,以及/或者将一个步骤分解为多个步骤执行等,均应视为本公开的一部分。

128.本公开实施例还提供了的一种涡轮叶片叶根尾缘的特征模拟件设计的结构示意图,如图13所示,该涡轮叶片叶根尾缘的特征模拟件可以包括连接的叶根尾缘特征段b和叶身特征段c;该叶根尾缘特征段b用于通过倒角结构模拟涡轮叶片中叶根上倒角位置的应力分布特征;该叶身特征段c用于通过变截面模拟涡轮叶片中叶身的截面平均应力随叶身高度的变化特征。

129.在本公开的一实施例中,涡轮叶片叶根尾缘的特征模拟件还包括第一夹持端a、过渡倒圆段d和第二夹持端e,第一夹持a与叶根尾缘特征段连接b,过渡倒圆段d与叶身特征段c连接,第二夹持端e与过渡倒圆段d连接,第一夹持端a的厚度大于叶根尾缘特征段b、叶身特征段c、过渡倒圆段d以及第二夹持端e的厚度;第一夹持端a为矩形立方体结构。

130.在本公开的一实施例中,该涡轮叶片叶根尾缘的特征模拟件通过前述图2至图19所示的涡轮叶片叶根尾缘的特征模拟件设计方法得到。

131.本公开提供的涡轮叶片叶根尾缘的特征模拟件,通过上述涡轮叶片叶根尾缘的特征模拟件设计方法得到,该方法对涡轮叶片静强度分析获得第一分析结果,并获取其几何参数;再根据第一分析结果统计涡轮叶片中叶身的第一特征变化曲线,以第一特征变化曲线为设计目标设计变截面参数,第一特征变化曲线用于表征叶身的截面平均应力随叶身高度的变化特征;并根据第一分析结果确定涡轮叶片中叶根尾缘的危险部位应力应变分布以及应力梯度路径,以根据该危险部位应力应变分布、应力梯度路径、几何参数设计倒角参数;进而根据变截面参数构建叶身特征段,根据倒角参数构建叶根尾缘特征段,获得涡轮叶片叶根尾缘的特征模拟件的几何模型;在此基础上,根据第一分析结果对该几何模型进行调整,并在第二分析结果与第一分析结果满足预置设计条件的情况下,基于该几何模型完成涡轮叶片叶根尾缘的特征模拟件的设计,其中,第二分析结果通过对几何模型进行静强度分析获得。在本公开的方案中,在构建叶身特征段时通过变截面设计表现叶身的截面平均应力随叶身高度的变化特征,并且在构建叶根尾缘特征段时结合几何特征以及其危险部位的应力、应变分布、最大应力梯度等特征,简化设计、降低加工成本的同时,能够准表征模

拟件在测试中的应力集中现象,有效避免非目标区域损坏,降低试验难度的同时,提高试验准确性。

132.此外,上述附图仅是根据本公开示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。

133.应可理解的是,本公开不将其应用限制到本说明书提出的构件的详细结构和布置方式。本公开能够具有其他实施方式,并且能够以多种方式实现并且执行。前述变形形式和修改形式落在本公开的范围内。应可理解的是,本说明书公开和限定的本公开延伸到文中和/或附图中提到或明显的两个或两个以上单独特征的所有可替代组合。所有这些不同的组合构成本公开的多个可替代方面。本说明书的实施方式说明了已知用于实现本公开的最佳方式,并且将使本领域技术人员能够利用本公开。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。