1.本发明涉及航空航天数控加工技术领域,特别涉及一种航空发动机机匣零件铣削程序质量控制方法。

背景技术:

2.航空发动机机匣零件材料多为高温合金、钛合金等材料,价格昂贵,随着产品种类增多,加工任务逐渐复杂,铣削加工是机匣加工的关键步骤,一旦铣削加工程序出现质量问题,将为企业带来巨大的经济损失。为避免出现铣削加工过程程序出错问题,国内外的学者开展了大量数控加工程序的防错技术研究,一方面防止操作者加工时对错原点,用错刀具,工装找正偏差等问题;另一方面防止技术人员编制程序给定的刀具与规程不一致,以及程序编制原点与规程不一致等问题。然而,想实现程序防错,必须先找出“出错”的原因,然后按加工“工序”索骥,将零件各个工序的防错点串联起来,才能建立起针对性强的防错体系。

3.此外,对于型面复杂的机匣零件,根据几何差异性采用较短刀具分区域加工复杂机匣是当前的重点研究方向,但是机匣分区加工存在区域划分最优解问题,且分区域加工容易在分区边界产生接刀痕迹,如何将曲率和工艺结合进行工艺规划,仍需进一步研究。

4.虽然国内外学者对于铣削加工程序质量控制开展了大量研究,但只在叶片与整体叶盘上有了初步应用,相比于叶片与叶盘零件,机匣类零件通常工况更加复杂,其程序防错与程序区域划分的技术难度和风险更大、质量要求更高、考核验证试验更复杂、研发周期更长。到目前为止,尚没有公开的航空发动机机匣零件铣削程序质量控制方法。

技术实现要素:

5.为解决上述技术问题,提出了一种航空发动机机匣零件铣削程序质量控制方法,具体技术方案如下:一种航空发动机机匣零件铣削程序质量控制方法,包括步骤如下:步骤1,读取零件的cad模型,该模型指原始设计模型或工艺过程期间产生的临时工艺模型,将模型保存为“.prt”格式,用于铣削程序编制;步骤2,对cad模型进行符合性防错检查,重点检查模型精度、多余特征、过期特征,确认模型满足要求后跳转步骤3;否则,跳转步骤1,重新导入并处理模型;步骤3,选择加工方式,完成加工操作创建;步骤4,完成切削区域定义;步骤5,切削区域符合性防错检查,重点检查驱动面、约束面、安全平面是否设置,确认满足要求后跳转步骤6;否则,跳转步骤4,完善切削区域定义;步骤6,完成刀具定义,包括刀具类型、刀具尺寸、刀具材料;步骤7,完成刀具信息符合性检查,重点关注刀具尺寸信息中的刀具直径、刀具刃数、刀具长度、刀具锥度、刀具底角半径信息,确认信息符合后跳转步骤8;否则,跳转步骤6,补充完善刀具信息;

步骤8,完成加工策略定义,包括切削参数、非切削参数、刀具轨迹;步骤9,完成加工策略定义符合性防错检查,重点检查切削参数、非切削参数的选择是否正确,确认正确后跳转步骤10;否则,跳转步骤8,补充完善加工策略信息;步骤10,生成编程刀具轨迹;步骤11,基于编程目标完成刀具轨迹符合性防错检查,检查加工路线是否最短、分层加工轨迹是否合理、最终轮廓是否一次走刀完成,确认无问题后跳转步骤12;否则,跳转步骤6;步骤12,后置处理,完成铣削程序编制。

6.所述的一种航空发动机机匣零件铣削程序质量控制方法,其优选方案为,步骤4中,切削区域定义包括切削用的驱动面、干涉检查用的约束面、进退刀用的安全平面。

7.所述的一种航空发动机机匣零件铣削程序质量控制方法,其优选方案为,步骤3中,加工方式只针对铣削方式,包括平面铣削、型腔铣削、可变轴轮廓铣削、固定轴铣削、螺旋铣削。

8.所述的一种航空发动机机匣零件铣削程序质量控制方法,其优选方案为,步骤8中,切削参数包括主轴转速、切削进给量、切深、切宽、余量;非切削参数包括进退刀类型、进给速度;刀具轨迹包括往复走刀、回字形走刀、螺旋走刀。

9.本发明的有益效果:本发明成功将相关技术应用于公司机匣类零件数控编程质量控制中。该方法的实现,从源头规避了模型基准不匹配、特征冗余,切削区域边界条件未设定、区域划分不合理,刀具参数未设定、材料信息未编辑,粗精加工参数未调整,刀具轨迹交叉重复等原因所导致的加工事故及加工质量问题,同时可以应用于叶片、轴颈、涡轮盘等各类零件的铣削程序质量控制中,具有较强的通用型和实用性,在为企业提升核心创新能力和研发效率的同时创造巨大的经济效益:1)有效提升铣削程序质量及工艺人员数控程序编制水平;2)在对4个机匣零件进行应用验证期间,规避精加工参数设定问题2次、切削区域干涉问题1次,避免了因程序问题导致的零件加工质量问题,实现了程序质量防错100%;3)2个零件检索出程序质量问题,在发现问题后经调整实现合格交付,避免零件报废,节约试验成本近40万元;4)相关技术的应用,降低零件报废率的同时,提高零件合格率,能持续为企业创造价值。

附图说明

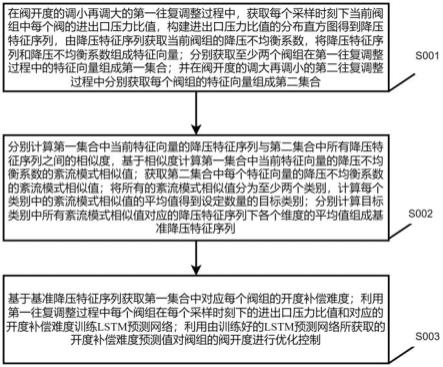

10.图1为本发明的一种航空发动机机匣零件铣削程序质量控制方法流程图;图2为本发明的一种航空发动机机匣零件铣削程序质量控制方法中切削区域定义示意图;图3为本发明的一种航空发动机机匣零件铣削程序质量控制方法中刀具定义示意图;图4为本发明的一种航空发动机机匣零件铣削程序质量控制方法中切削参数定义

示意图;图5为本发明的一种航空发动机机匣零件铣削程序质量控制方法中非切削参数定义示意图;图6为本发明的一种航空发动机机匣零件铣削程序质量控制方法中实际应用示例。

具体实施方式

11.以下结合附图1-6和实施例对本发明作进一步详述。

12.本发明采用模型检查、区域判定、参数校验等一系列自动化防错手段,实现航空发动机机匣零件铣削程序质量控制,进而提高程序质量、提升产品质量。本专利以航空发动机某对开环形机匣零件为例,结合附图和实施过程对本发明作进一步说明。

13.一种航空发动机机匣零件铣削程序质量控制方法,包括如下步骤:1)读取某机匣零件.prt格式的cad模型;2)对cad模型进行符合性防错检查,检查模型精度结果在0.02范围之内、无多余特征及过期特征,模型满足要求;3)根据切削区域选择编程方式—可变轴轮廓铣削;4)定义切削区域。定义切削区域定义为腔槽表面,干涉检查面为安装边, 安全平面相对于加工面30mm处;5)完成切削区域符合性防错检查,检查驱动面、约束面、安全平面设置全面满足要求;6)刀具定义,包括刀具类型为立铣刀、刀具尺寸为d8、刀具材料为硬质合金、下半径r为0.3mm、锥角b为0、尖角为0、刀具长度l为70mm、刀刃长度fl为60mm、刀刃数量4;7)完成刀具信息符合性检查,检查刀具直径、刀具刃数、刀具长度、刀具锥度、刀具底角半径信息,确认信息符合;8)加工策略定义,包括表面速度设置为50smm、每齿进给量0.0468、主轴800rpm 、切削进给率150mmpm,非切削参数-进刀类型:线性—垂直于部件,非切削参数-退刀类型:与进刀一致,刀具轨迹为往复走刀;9)完成加工策略定义符合性防错检查,检查切削参数、非切削参数设置正确;10)生成编程刀具轨迹;11)基于编程目标完成刀具轨迹符合性防错检查,检查加工走刀路线符合现场加工、刀轨光顺、加工无残留;12)后置处理,生成nc数控程序代码。

技术特征:

1.一种航空发动机机匣零件铣削程序质量控制方法,其特征在于:包括步骤如下:步骤1,读取零件的cad模型,该模型指原始设计模型或工艺过程期间产生的临时工艺模型,将模型保存为“.prt”格式,用于铣削程序编制;步骤2,对cad模型进行符合性防错检查,重点检查模型精度、多余特征、过期特征,确认模型满足要求后跳转步骤3;否则,跳转步骤1,重新导入并处理模型;步骤3,选择加工方式,完成加工操作创建;步骤4,完成切削区域定义;步骤5,切削区域符合性防错检查,重点检查驱动面、约束面、安全平面是否设置,确认满足要求后跳转步骤6;否则,跳转步骤4,完善切削区域定义;步骤6,完成刀具定义,包括刀具类型、刀具尺寸、刀具材料;步骤7,完成刀具信息符合性检查,重点关注刀具尺寸信息中的刀具直径、刀具刃数、刀具长度、刀具锥度、刀具底角半径信息,确认信息符合后跳转步骤8;否则,跳转步骤6,补充完善刀具信息;步骤8,完成加工策略定义,包括切削参数、非切削参数、刀具轨迹;步骤9,完成加工策略定义符合性防错检查,重点检查切削参数、非切削参数的选择是否正确,确认正确后跳转步骤10;否则,跳转步骤8,补充完善加工策略信息;步骤10,生成编程刀具轨迹;步骤11,基于编程目标完成刀具轨迹符合性防错检查,检查加工路线是否最短、分层加工轨迹是否合理、最终轮廓是否一次走刀完成,确认无问题后跳转步骤12;否则,跳转步骤6;步骤12,后置处理,完成铣削程序编制。2.根据权利要求1所述的一种航空发动机机匣零件铣削程序质量控制方法,其特征在于:步骤4中,切削区域定义包括切削用的驱动面、干涉检查用的约束面、进退刀用的安全平面。3.根据权利要求1所述的一种航空发动机机匣零件铣削程序质量控制方法,其特征在于:步骤3中,加工方式只针对铣削方式,包括平面铣削、型腔铣削、可变轴轮廓铣削、固定轴铣削、螺旋铣削。4.根据权利要求1所述的一种航空发动机机匣零件铣削程序质量控制方法,其特征在于:步骤8中,切削参数包括主轴转速、切削进给量、切深、切宽、余量;非切削参数包括进退刀类型、进给速度;刀具轨迹包括往复走刀、回字形走刀、螺旋走刀。

技术总结

本发明公开一种航空发动机机匣零件铣削程序质量控制方法,针对航空发动机机匣类零件数控铣削程序编制过程中由于模型不匹配、切削区域未约束、刀具信息未设定、切削参数未修改等原因导致的加工事故及零件加工质量问题,开展机匣零件铣削程序质量控制技术研究。通过模型检查、区域判定、参数校验等一系列自动化防错手段,实现航空发动机机匣零件铣削程序质量控制,进而提高程序质量、提升产品质量。本发明具有较强的通用型和实用性,在为企业提升核心创新能力和研发效率的同时创造巨大的经济效益。益。益。

技术研发人员:周鑫 王兴超 马明阳 徐立明 张东禹

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2022.10.31

技术公布日:2022/11/29

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。