1.本发明属于高温应变测试技术领域,涉及一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定装置及标定方法。

技术背景

2.航空发动机、燃气轮机等高温区旋转部件长期工作在极端环境中,以航空发动机涡轮转子叶片为例,叶片在运行过程中受到高温、高压、强振动和大气流冲刷,长期工作在极端的环境下会造成叶片的蠕变甚至开裂,进而导致飞行灾难。因此,对叶片的应变进行实时监测,对降低事故发生率,保障飞行安全有重要意义。

3.涡轮转子叶片表面原位沉积的薄膜应变计是指通过物理或化学镀膜的方式,将应变敏感材料直接制备在叶片表面,用于检测叶片的应变。同传统通过粘贴方式进行安装的应变片相比,避免了由粘贴引起的信号滞后、蠕变等现象,同时兼具耐高温的优点;不同于常温下的应变检测,工作在高温工况的应变传感器对温度变化十分敏感,如何对其进行标定,消除温度对应变检测的干扰极为重要。然而,由于涡轮叶片等高温区旋转部件结构往往较为复杂,无法通过传统的拉伸试验机或悬臂梁加载法对制备在其上的薄膜应变计进行标定,限制了该类传感器的应用前景。

4.专利号201610953071.2的中国专利“一种用于室温至1800℃高温应变校准标定装置”基于高温炉、力加载装置、悬臂梁对粘贴在悬臂梁表面的应变传感器进行高温应变标定。该方法通过悬臂梁挠度的变化对应变片加载应变,高温炉用于提供均匀的温度变化,从而对应变传感器进行标定。该方法需要将应变计制备在上述悬臂梁上,并不适用于叶片等结构较为复杂的构件。专利号“201721562164.9”的中国专利“一种用于石墨材料1100℃高温力学性能的测试装置”基于拉伸试验机、高温炉及高温夹具对样品力学性能进行测试。该方法对拉伸基底要求较高,同样不适用于叶片等结构较为复杂的旋转部件。

5.由此可见,目前已有的高温应变标定装置和方法均无法对原位沉积在涡轮发动机转子叶片等高温区旋转部件表面的薄膜应变计进行高精度的标定。

技术实现要素:

6.本发明的目的在于针对上述技术缺陷,发明一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定装置及标定方法。为航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定提供了有效的实验平台,为航空发动机涡轮叶片高温环境下的应变检测提供数据支撑。

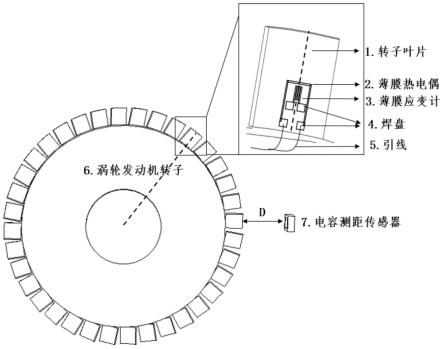

7.一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定装置,其特征是,该装置由电阻丝加热器8、涡轮发动机转子6、原位沉积在转子叶片1表面的薄膜应变计3和薄膜热电偶2、电容测距传感器7、温控单元9、数据采集单元10组成;

8.所述电阻丝加热器8与涡轮发动机转子6平行放置,距离0.5-0.7m;电阻丝材质为

镍铬合金丝,最高加热温度1400℃;所述电阻丝加热器8与温控单元9用于提供25-1400℃均匀温度场,温度稳定性≤1℃/小时。

9.所述涡轮发动机转子6由涡轮盘及转子叶片1组成,标准工况转速10000rpm,加速工况转速10850rpm;所述转子叶片1叶背表面通过物理或化学镀膜的方式原位制备有用于检测转子叶片1应变的薄膜应变计3和用于检测转子叶片1温度的薄膜热电偶2;所述薄膜应变计3与所述薄膜热电偶2对称轴与所述电容测距传感器7与所述涡轮发动机转子6圆心的连线重合,距叶片顶端30-50mm;所述薄膜应变计3与薄膜热电偶2的电信号通过高温导电浆料和引线5从焊盘4引出。

10.所述薄膜应变计3和所述薄膜热电偶2材料为耐高温金属或陶瓷,包括但不限于nicr(最高耐受450℃)、pdcr(最高耐受700℃)、pt(最高耐受1000℃)、zno(最高耐受1000℃)、in2o3(最高耐受1300℃)等,从业人员可根据实际测试工况进行选择。

11.所述电容测距传感器7与所述涡轮发动机转子叶片1平行放置,距离1-3mm,所述电容测距传感器7分辨率≤0.5um;通过检测电容的变化量检测所述涡轮发动机转子叶片1的拉伸应变。

12.一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定方法,包括如下两个部分:

13.第一部分:建立薄膜应变计3电阻变化和应变、温度变化的对应关系:

14.第一步,测量薄膜应变计3的初始电阻r0以及转子叶片1的初始长度l0。

15.第二步,标定薄膜热电偶2:将制备有薄膜热电偶2的转子叶片1置于高温马弗炉中,所述高温马弗炉的可控温度区间为25-1400℃,控温精度≤

±

1℃;将薄膜热电偶2的热端置于炉内而冷端置于炉外;标准s型热电偶13用于检测薄膜热电偶2热端温度,标准k型热电偶12用于检测薄膜热电偶2冷端温度;冰点器14用于为标准s型和k型热电偶提供标准的零点温度;高温炉以5℃/分钟的升温速度从25℃升到薄膜热电偶2的待标温度,数据采集单元10同步记录薄膜热电偶2的冷端温度、热端温度以及电压输出曲线,建立薄膜热电偶2输出电压和温度的对应关系;

16.第三步,驱动涡轮发动机转子6,转速为标准工况10000rpm;待转速稳定后,电容测距传感器7用于测量转子叶片1径向伸长量δl;计算由于离心力引入的应变大小ε(ε=δl/l)。电阻丝加热器8和温控单元9对涡轮发动机转子6施加均匀温度场,温度范围为25℃到薄膜应变计3的待标温度,,升温速率10℃/min,升温50℃保温10min。数据采集单元10以50℃为采样间隔同步记录薄膜应变计3的电阻变化量δr和薄膜热电偶2的输出电压;基于标定后的薄膜热电偶2测量叶片温度t,并计算不同温度t下薄膜应变计的应变灵敏度系数,如下:

[0017][0018]

其中,k是薄膜应变计3的应变灵敏度系数。

[0019]

第二部分:根据薄膜热电偶2所测得的转子叶片1温度,确定薄膜应变计3的应变灵敏度k,结合薄膜应变计3的电阻变化量δr反推应变大小,公式如下:

[0020]

附图说明

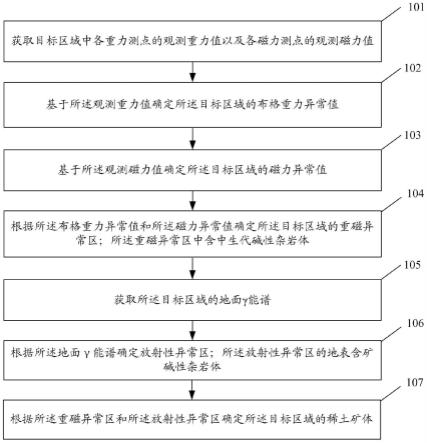

[0021]

图1一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态室温标定装置示意图。

[0022]

图2一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态高温标定装置示意图。

[0023]

图3薄膜热电偶标定装置示意图。

[0024]

图4 ito-in2o3薄膜热电偶输出电压和温度的对应关系。

[0025]

图5 pd-13%cr薄膜应变计的应变灵敏度k与温度t变化的对应关系

[0026]

其中,1-转子叶片;2-薄膜热电偶;3-薄膜应变计;4-焊盘;5-引线;6-涡轮发动机转子;7-电容测距传感器;8-电阻丝加热器;9-温控单元;10-数据采集单元;11-高温马弗炉;12-k型热电偶;13-s型热电偶;14-冰点器。

[0027]

与现有技术相比,本发明的有益效果是:本发明为航空发动机、燃气轮机等高温区旋转部件叶片表面原位沉积的薄膜应变计提供了一种结构简单,操作方便,精度较高的高温应变静态标定装置及标定方法。通过高速旋转引入的离心力对叶片施加径向应变,电容测距传感器用于标定由离心力引入的应变,原位沉积的薄膜应变计和薄膜热电偶分别用于检测叶片的应变与温度;通过标定薄膜应变计不同温度下的应变灵敏度系数,消除了温度对应变检测的干扰,从而提高了薄膜应变计在高温工况下的检测精度。该标定方法解决了目前已有的高温应变标定方法无法对结构复杂,工作环境恶劣的高温区旋转部件表面原位沉积的薄膜应变计进行标定的难题,进一步提高了该类传感器的检测精度、扩展了其应用前景。

具体实施例

[0028]

下面结合附图和技术方案详细说明本发明的具体实施

[0029]

本发明一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定装置,该装置由电阻丝加热器、涡轮发动机转子、原位沉积在转子叶片叶背表面的薄膜应变计和薄膜热电偶、电容测距传感器、数据采集单元组成;

[0030]

所述电阻丝加热器与涡轮发动机转子平行放置,距离0.5m;电阻丝材质为镍铬合金丝,最高耐受温度1400℃,基于温控单元为涡轮发动机转子叶片提供25-700℃均匀温度场,温度稳定性≤1℃/小时。

[0031]

所述涡轮发动机转子由涡轮盘及转子叶片组成,标准工况转速为10000rpm,加速工况转速为10850rpm;所述转子叶片表面基于磁控溅射镀膜制备有用于检测叶片应变的薄膜应变计和用于检测叶片温度的薄膜热电偶;述薄膜应变计3与所述薄膜热电偶2对称轴与所述电容测距传感器7与所述涡轮发动机转子6圆心的连线重合,距叶片顶端30mm;所述薄膜应变计和薄膜热电偶的电信号通过高温导电银浆和铂丝从焊盘引出;所述高温导电银浆的失效温度为1100℃。

[0032]

所述薄膜应变计材料为pd-13%cr,在700℃下具有良好的线性度和重复性;所述薄膜热电偶电极材料为in2o3和ito,在1300℃以下具有良好的重复性。

[0033]

所述电容测距传感器7与所述涡轮发动机转子叶片1平行放置,距离2mm,检测分辨率0.3um,最大检测量程200um;用于检测所述涡轮发动机转子叶片由于离心力引起的拉伸

应变。

[0034]

一种面向航空发动机涡轮转子叶片表面原位沉积的薄膜应变计的静态标定方法,包括如下两个部分

[0035]

第一部分:建立薄膜应变计3电阻变化和应变、温度变化的对应关系:

[0036]

第一步,测量薄膜应变计的初始电阻r0以及转子叶片1的初始长度l0;本实施例中,r0大小为210.2ω,l0大小为100mm。

[0037]

第二步,标定薄膜热电偶,将制备有ito-in2o3薄膜热电偶的转子叶片置于高温马弗炉中,将薄膜热电偶的热结点置于炉内,冷端置于炉外;控制炉内温度从25℃以每分钟5℃的速度升到700℃,温度控制精度≤

±

1℃;标准s型热电偶用于检测薄膜热电偶热端温度,标准k型热电偶用于检测薄膜热电偶冷端温度;冰点器用于为标准s型和k型热电偶提供标准的零点温度;高温炉以5℃/min的升温速度从25℃升到薄膜热电偶2的待标温度,数据采集单元10同步记录薄膜热电偶2的冷端温度、热端温度以及电压输出曲线,建立薄膜热电偶2输出电压和温度的对应关系,如图4所示。

[0038]

第三步,驱动涡轮发动机转子6,转速为标准工况10000rpm;待转速稳定后,电容测距传感器7用于测量转子叶片1长度伸长量δl;计算由于离心力引入的应变大小ε(ε=δl/l)。本实施例中δl为69.3μm,因此可计算由离心力造成的叶片拉伸应变为693με。电阻丝加热器8和温控单元9对涡轮发动机转子6施加均匀温度场,温度范围为25℃-700℃,升温速率10℃/min,升温50℃保温10min。数据采集单元10以50℃为采样间隔同步记录薄膜应变计3的电阻变化量δr和薄膜热电偶2输出电压;基于标定后的薄膜热电偶2测量叶片温度t,进一步地,根据如下公式计算不同温度t对应的薄膜应变计的应变灵敏度系数,如图5所示。

[0039][0040]

第二部分:在实际测试中,可根据薄膜热电偶2所测得的转子叶片1温度t,确定薄膜应变计3的应变灵敏度k,进一步地,根据薄膜应变计3的电阻变化量δr反推应变大小,公式如下:

[0041]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。