1.本发明涉及危废处理技术,尤其涉及一种利用水煤浆气化炉回收有机废物的方法。

背景技术:

2.有机废物普遍存在于医药化工、精细化工、机械加工等多个生产领域,随着经济的发展,每年排放出大量的各类有机废物。这些有机废物中通常含有较高的氮、磷元素并且具有成分复杂、可生化性差等特点,如果处理不当,将会造成土壤、水体、大气等一系列环境问题和社会问题。目前对于有机废物的回收处理技术主要包括:填埋处理、焚烧处理、好氧堆肥、厌氧堆肥、微生物发酵分解以及压块成型燃烧等,最为直接的处理方式为气化焚烧。现有技术如专利号cn201410585590.9,该专利公开了水煤浆气化过程的技术细节。专利号cn201210226764.3公开了水煤浆气化炉的具体细节。

3.鉴于此,本发明提出这样的技术方案,利用气化技术将有机废物转化为合成原料气(co h2),实现了将有机废物转化为有用的资源和产品,对有机废物进行资源化再利用,变废为宝。

技术实现要素:

4.为了解决上述现有技术存在的缺陷,本发明提出了一种利用水煤浆气化炉回收有机废物的方法,可以将有机装置产生的工艺废水、有机废盐等废弃物进行回收利用,达到节约成本,减少污染的目的。

5.本发明的技术方案是这样实现的:一种利用水煤浆气化炉回收有机废物的方法,其特征在于,包括以下步骤:步骤1:有机单一废盐在过滤机中析出有机废盐,有机废盐进入第一溶解池后,在第一溶解池内按比例加入原水,待有机废盐充分溶解后,由第一自吸泵送入污水池中;步骤2:有机混合废盐在粗过滤器中分离出有机废盐,有机废盐进入第二溶解池,打开原水阀门向第二溶解池内通入原水,待有机废盐充分溶解后,经第二自吸泵导入污水池中,且与步骤1所得的有机废盐溶液混合;步骤3:当污水池内溶液液位到达设定值后,通过第三自吸泵与输送管道配合,将污水池内溶液输送至磨煤水槽内;步骤4:通过磨煤水泵及其输送管道配合,将磨煤水槽内溶液送入气化装置磨煤机的下煤管中,其中,磨煤水槽内产生的废气通过呼吸阀及其管道输送至气化装置的voc处理单元;步骤5:磨煤机的前端设置的电磁流量计和调节阀组,控制从磨煤水槽进入磨煤机的补水量;步骤6:在磨煤机内,有机废盐溶液与原料煤按比例混合后形成煤浆,利用低压煤浆泵送入煤浆槽;

步骤7:打开煤浆槽添加剂进口阀门,加入添加剂,在煤浆槽搅拌器及添加剂的作用下,形成符合气化炉燃烧要求的煤浆;步骤8:通过高压煤浆泵送入气化炉中,燃烧生成合成气,供后续装置使用。

6.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,在进行所述步骤4之前,有机工艺废水通过输送管道输送至磨煤水槽内,待有机工艺废水与有机废盐充分混合后,再实施步骤4。

7.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述高压煤浆泵与气化炉之间还具有控制阀,通过所述控制阀调节炉内进料量。

8.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述磨煤机下煤管处还具有气化煤仓和称重给煤机,通过气化煤仓和称重给煤机向磨煤机内提供原料煤。

9.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述步骤6中有机废盐溶液进料量与原料煤进料量的比例为7∶20,其中,所述溶液进料量由调节阀组控制,所述原料煤进料量由称重给煤机控制,从而保证溶液流量均匀,最终满足气化炉燃烧需要的水煤浆。

10.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述步骤7中的添加剂为分散剂和稳定剂,其中,分散剂主要作用是改变煤表面的亲水性,降低煤水界面张力,使煤粒充分润湿和均匀分散在少量水中,稳定剂的主要作用是使煤颗粒稳定悬浮在水中,不发生硬沉淀。

11.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述磨煤水槽顶部设有voc气体出口管线,管线上配置呼吸阀,所述呼吸阀出口气体引至装置内的voc处理单元,可解决磨煤水槽内因蒸发可能造成的设备超压的问题,同时还可解决了voc气体造成的环境污染及异味问题。

12.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述自吸泵均配套设置自吸缓冲罐,在自吸泵开启前,将所述自吸缓冲罐注满水,防止自吸泵因自吸能力不足,导致泵真空运转损害机泵。

13.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,该方法利用有机工艺废水和有机废盐溶液作为磨煤机的补水,最终送往气化炉焚烧产生合成气,不仅减少了磨煤机的原水使用量,同时实现了废弃物的有效利用,实现废弃物资源化利用。

14.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述磨煤水槽内部设有搅拌机,通过电机驱动磨煤水槽内搅拌机转动,其目的在于,通过搅拌器的搅拌叶片促进物料颗粒之间的摩擦碰撞,使进入磨煤水槽内的各类污水的充分混合,有效的防止混合液在槽底的沉淀,确保混合液能够均匀地输送到下一个工序。

15.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述步骤8具体为,进入气化炉的水煤浆在气化炉内的反应过程,可分为三个反应区段:裂解区、燃烧区和气化区。

16.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述裂解区主要进行了水煤浆中水分的蒸发、挥发份的脱除和热裂解。

17.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述燃烧区主要进行的是燃烧反应,发生燃烧反应的是裂解区产生的可燃气体,以及少量的从回流区卷吸进来

的反应气。

18.在本发明的这种利用水煤浆气化炉回收有机废物的方法中,所述气化区主要发生煤焦和水蒸气的反应、煤焦和co2的还原反应等。

19.实施本发明的这种利用水煤浆气化炉回收有机废物的方法,具有以下有益效果:该方法针对有机单一废盐和有机混合废盐输入污水池中混合,此种混合并不会产生新的废弃物,再将有机工艺废水与废盐溶液混合后,送入磨煤机,当做添加水使用,最后再送入气化炉处理,生产工原料一氧化碳和氢气,供后续工段使用,即解决了废盐和废水的处理,减少环境污染,又节约能源,降低生产成本。

附图说明

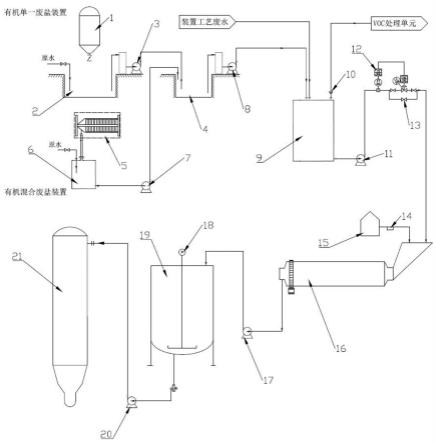

20.图1为本发明利用水煤浆气化炉回收有机废物的方法的工艺流程图;附图标记表示为:1-过滤机、2-第一溶解池、3-第一自吸泵、4-污水池、5-粗过滤器、6-第二溶解池、7-第二自吸泵、8-第三自吸泵、9-磨煤水槽、10-呼吸阀、11-磨煤水泵、12-电磁流量计、13-调节阀组、14-称重给煤机、15-气化煤仓、16-磨煤机、17-低压煤浆泵、18煤浆槽搅拌器、19-煤浆槽、20-高压煤浆泵、21-气化炉。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

22.如图1所示,实施本发明这种利用水煤浆气化炉回收有机废物的方法,包括有机单一废盐装置和有机混合废盐装置。有机单一废盐装置用于将工艺废料中的有机废盐析出,有机混合废盐装置用力分离工艺废料中的有机废盐。其中,有机单一废盐装置主要由过滤机1、第一溶解池2和第一自吸泵3组成,有机混合废盐装置主要由粗过滤器5、第二溶解池6和第二自吸泵7组成。过滤机1与第一溶解池2连接,第一溶解池2经第一自吸泵3与污水池4连通。粗过滤器5与第二溶解池6连接,第二溶解池6经第二自吸泵7与污水池4连通。

23.在本实施例中,污水池4通过第三自吸泵8与磨煤水槽9连接。所述自吸泵均配套设置自吸缓冲罐,在自吸泵开启前,将自吸缓冲罐注满水,防止自吸泵因自吸能力不足,导致泵真空运转损害机泵。磨煤水槽9顶部设有voc气体出口管线,管线上配置呼吸阀10。呼吸阀10出口气体引至装置内的voc处理单元,可解决磨煤水槽内因蒸发可能造成的设备超压的问题,同时还可解决了voc气体造成的环境污染及异味问题。磨煤水槽9内部设有搅拌装置,通过电机驱动磨煤水槽9内搅拌装置转动,其目的在于,通过搅拌装置的搅拌叶片促进物料颗粒之间的摩擦碰撞,使进入磨煤水槽内的各类污水的充分混合,有效的防止混合液在槽底的沉淀,确保混合液能够均匀地输送到下一个工序。

24.在本实施例中,磨煤水槽9连接有磨煤水泵11,通过磨煤水泵11将磨煤水槽9内的溶液加入磨煤机16中。磨煤水泵11还连接有电磁流量计12和调节阀组13。通过调节阀组13控制从磨煤水槽9进入磨煤机16的溶液量,同时还可通过电磁流量计12和调节阀组13的配合,控制溶液进料量与原料煤进料量的比例。电磁流量计12可保证溶液流量均匀,最终满足气化炉燃烧需要的水煤浆。

25.在本实施例中,磨煤机16下煤管连接有称重给煤机14和气化煤仓15,通过气化煤

仓15和称重给煤机14向磨煤机内提供原料煤。磨煤机16出口处连接有低压煤浆泵17,该低压煤浆泵17与煤浆槽19连接。煤浆槽19内部连接有煤浆槽搅拌器18,用于使煤浆符合气化炉燃烧要求。煤浆槽19还与高压煤浆泵20连接,高压煤浆泵20与气化炉21连接。其中,高压煤浆泵20与气化炉21之间还具有控制阀,根据炉内工况,调节控制阀,控制炉内进料量。

26.如图1所示,本发明的这种利用水煤浆气化炉回收有机废物的方法,包括以下步骤:步骤1:有机单一废盐在过滤机1中析出有机废盐,有机废盐进入第一溶解池2后,在第一溶解池2内按比例加入原水,待有机废盐充分溶解后,由第一自吸泵3送入污水池4中;步骤2:有机混合废盐在粗过滤器5中分离出有机废盐,有机废盐进入第二溶解池6,打开原水阀门向第二溶解池6内通入原水,待有机废盐充分溶解后,经第二自吸泵7导入污水池4中,且与步骤1所得的有机废盐溶液混合,此混合并不会产生新废弃物;步骤3:将有机工艺废水通过管道输送至磨煤水槽9内,待有机工艺废水与有机废盐充分混合,此混合并不会产生新废弃物;步骤4:当污水池4内溶液液位到达设定值后(即溶液装满污水池80%),通过第三自吸泵8与输送管道配合,将污水池4内溶液输送至磨煤水槽9内;步骤5:通过磨煤水泵11及其输送管道配合,将磨煤水槽9内溶液送入气化装置磨煤机16的下煤管中,其中,磨煤水槽9顶部设有voc气体出口管线,管线上配置呼吸阀10,呼吸阀10出口气体引至装置内的voc处理单元,可解决磨煤水槽9内因蒸发可能造成的设备超压的问题,同时还可解决了voc气体造成的环境污染及异味问题;步骤6:磨煤机16的前端设置的电磁流量计12和调节阀组13,控制从磨煤水槽9进入磨煤机16的补水量,磨煤机16下煤管处还具有气化煤仓15和称重给煤机14,通过气化煤仓15和称重给煤机14向磨煤机16内提供原料煤。

27.步骤7:在磨煤机16内,有机废盐溶液与原料煤按比例混合后形成煤浆,利用低压煤浆泵17送入煤浆槽19,其中,有机废盐溶液进料量与原料煤进料量的比例为7∶20,且溶液进料量由调节阀组13控制,原料煤进料量由称重给煤机14控制,从而保证溶液流量均匀,最终满足气化炉燃烧需要的水煤浆;步骤8:打开煤浆槽19添加剂进口阀门,加入添加剂,在煤浆槽搅拌器18及添加剂的作用下,形成符合气化炉燃烧要求的煤浆,其中,添加剂为分散剂和稳定剂,分散剂主要作用是改变煤表面的亲水性,降低煤水界面张力,使煤粒充分润湿和均匀分散在少量水中,稳定剂的主要作用是使煤颗粒稳定悬浮在水中,不发生硬沉淀;步骤9:通过高压煤浆泵20送入气化炉21中,燃烧生成合成气(co h2),供后续装置使用。

28.在本实施例中,进入气化炉21的水煤浆在气化炉21内的反应过程,可分为三个反应区段:裂解区、燃烧区和气化区。在裂解区主要进行了水煤浆中水分的蒸发、挥发份的脱除和热裂解,该过程需要的热量主要来源于炉内高温环境辐射的热量,回流过来的高温反应气的加热,煤脱除挥发份以后变成煤焦。

29.在燃烧区主要进行的是燃烧反应,首先发生燃烧反应的是裂解区产生的可燃气体,以及少量的从回流区卷吸进来的反应气,紧接着发生煤焦的燃烧反应,燃烧反应的主要

产物为co2。在气化区主要发生煤焦和水蒸气的反应、煤焦和co2的还原反应等。

30.在煤的裂解过程中可能产生少量的甲烷,在通过气化炉,在高温和富氧的环境下完全燃烧了。粗煤气中的甲烷主要来源于气化反应后期的甲烷化反应:比如co 3h2=ch4 h20以及c 2h2=ch4的反应。在气化反应后期,气化炉中富含co和h2以及未反应的残碳,可进行循环利用。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。