1.本发明涉及炭素焙烧技术领域,具体是一种闭路循环式高效节能炭素焙烧炉。

背景技术:

2.炭素焙烧炉是将制品在隔绝空气的条件按规定的焙烧温度进行间接加热,从而改善制品导热导电性能,提高制品强度的热工处理设备。

3.常见的焙烧炉类型有环式炉、罐式炉、车底炉、隧道窑以及部分窑炉的优化变形,这些常规类型的焙烧炉,总是存在温差大、能耗高、污染重、制品焙烧合格率低等缺陷。因此,本领域技术人员提供了一种闭路循环式高效节能炭素焙烧炉,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种闭路循环式高效节能炭素焙烧炉,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种闭路循环式高效节能炭素焙烧炉,包括由七个独立单炉室组成的培烧炉,七个所述独立单炉室由单炉室g为中心剩余六个独立单炉室依次环绕分布,且六个独立单炉室分别为单炉室b、单炉室c、单炉室d、单炉室e、单炉室f和单炉室a;

6.七个所述独立单炉室的上方均对称开设有进气孔和排气孔,且七个独立单炉室的上方位于中心位置处均对称嵌入设置有两个烧嘴,七个所述独立单炉室的上方均通过传热机构串联;

7.所述单炉室g的外圈以及单炉室e和单炉室f之间设置有相连通的烟道;

8.所述七个独立炉室均由炉体、炉盖和炉底组成。

9.所述炉体包括外墙,所述外墙的内侧设置有内墙,且外墙与内墙之间的间隙形成火焰通道;

10.所述炉盖的内侧设置有与内墙上端相连的内板,所述内板通过连接链与炉盖相连,且内板与炉盖之间形成夹套结构;

11.所述炉底包括固定于外墙底部的炉底板,所述炉底板的上表面呈环形放射状固定有若干支墩。

12.作为本发明更进一步的方案:七个所述独立单炉室均呈六边形结构,且相邻的两个独立单炉室之间均通过砌筑相连。

13.作为本发明更进一步的方案:所述传热机构包括分别嵌入固定于炉盖内侧对应中心位置处的风机以及连接相邻两个独立单炉室上所述排气孔与进气孔的联通罩,所述联通罩横跨烟道的位置处均通过连通管与其相连通,确保七个独立炉室均可以通过联通罩与烟道连通。

14.作为本发明更进一步的方案:所述风机采用离心风机,且风机采用耐高温合金材

质。

15.作为本发明更进一步的方案:所述炉盖采用钢结构,且炉盖的内侧贴合有内衬保温层。

16.作为本发明更进一步的方案:所述内板的外径与内墙的外径完全一致,且内板完全覆盖于内墙的上方。

17.作为本发明更进一步的方案:所述炉底板的上方位于边缘处等间距开设有通风孔,所述通风孔的有效通风高度不低于支墩的高度。

18.与现有技术相比,本发明的有益效果是:本发明设计巧妙,结构简单,由七个独立单炉室组合成的焙烧炉,每个独立单炉室相邻砌筑,结构稳定,且每个独立单炉室与烟道的并联配合联通罩串联,将七个独立单炉室连接成一套闭路循环式系统,进而能够充分利用高温炉室的烟气温度对低温炉室预热,并能将炭素焙烧过程中产生的烟气充分燃烧,达到环保排放,具有极大的焙烧节能优势。

附图说明

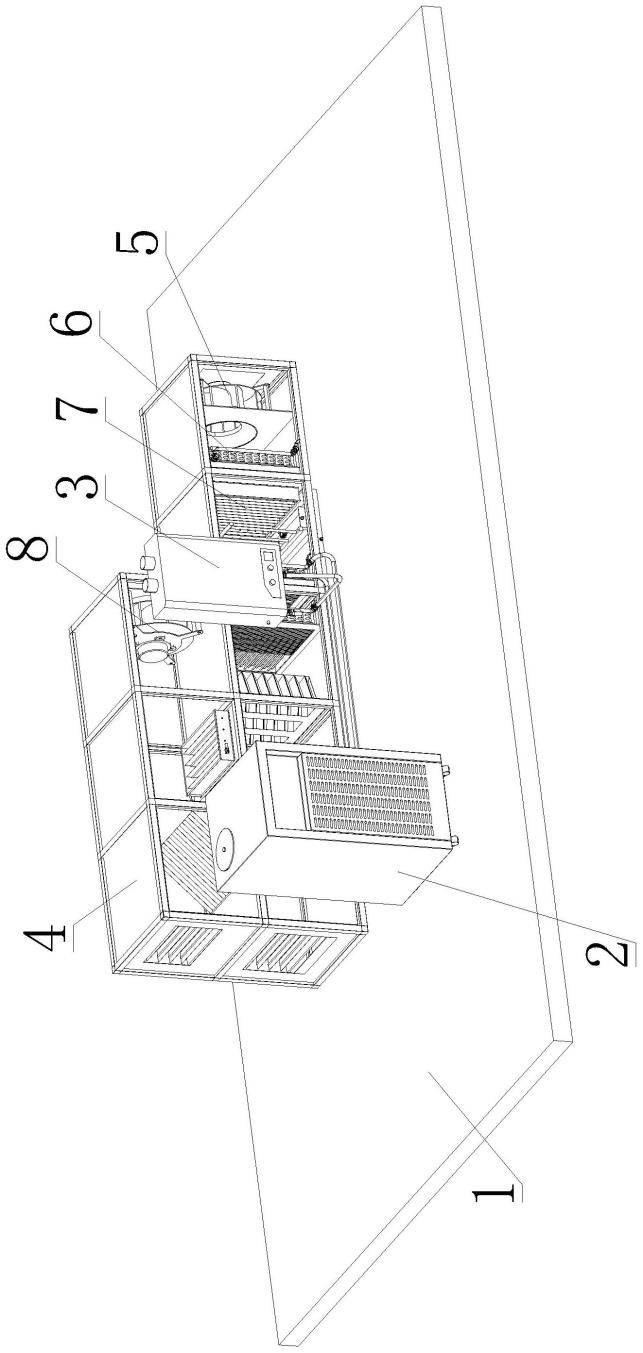

19.图1为实施例1一种闭路循环式高效节能炭素焙烧炉的结构示意图;

20.图2为实施例1一种闭路循环式高效节能炭素焙烧炉中独立单炉室的截面结构示意图;

21.图3为实施例1一种闭路循环式高效节能炭素焙烧炉中独立单炉室的炉底结构示意图;

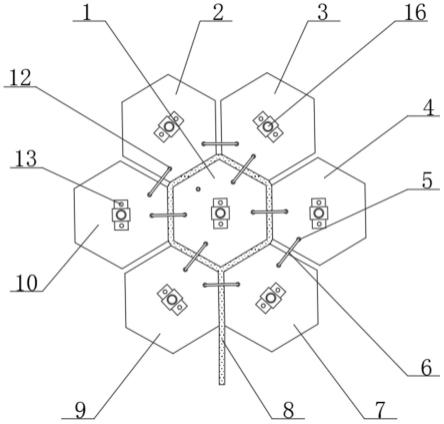

22.图4为实施例2一种闭路循环式高效节能炭素焙烧炉的结构示意图;

23.图5为实施例2一种闭路循环式高效节能炭素焙烧炉中独立单炉室的截面结构示意图;

24.图6为实施例2一种闭路循环式高效节能炭素焙烧炉中独立单炉室的炉底结构示意图。

25.图中:1、单炉室g;2、单炉室b;3、单炉室c;4、单炉室d;5、排气孔;6、联通罩;7、单炉室e;8、烟道;9、单炉室f;10、单炉室a;11、炉体;111、内墙;112、火焰通道;113、外墙;12、进气孔;13、烧嘴;14、炉底;141、炉底板;142、支墩;143、通风孔;15、炉盖;16、风机;17、内板;18、连接链;19、导热管;20、弹簧;21、管体;22、导杆;23、输气管;24、压板。

具体实施方式

26.实施例1

27.请参阅图1~3,本发明实施例中,一种闭路循环式高效节能炭素焙烧炉,包括由七个独立单炉室组成的培烧炉,七个独立单炉室由单炉室g1为中心剩余六个独立单炉室依次环绕分布,且六个独立单炉室分别为单炉室b2、单炉室c3、单炉室d4、单炉室e7、单炉室f9和单炉室a10,七个独立单炉室均呈六边形结构,且相邻的两个独立单炉室之间均通过砌筑相连,为了提升整体的稳定性;

28.七个独立炉室均由炉体11、炉盖15和炉底14组成,炉体11包括外墙113,外墙113的内侧设置有内墙111,且外墙113与内墙111之间的间隙形成火焰通道112,使焰气流向趋于合理,消灭温度死角,保证受热均匀;

29.炉盖15采用钢结构,且炉盖15的内侧贴合有内衬保温层,可以起到保温效果,减少热量流失,降低了能耗,且炉盖15的内侧设置有与内墙111上端相连的内板17,内板17通过连接链18与炉盖15相连,且内板17与炉盖15之间形成夹套结构,内板17的外径与内墙111的外径完全一致,且内板17完全覆盖于内墙111的上方。

30.炉底14包括固定于外墙113底部的炉底板141,炉底板141的上表面呈环形放射状固定有若干支墩142,炉底板141的上方位于边缘处等间距开设有通风孔143,通风孔143的有效通风高度不低于支墩142的高度。

31.七个独立单炉室的上方均对称开设有进气孔12和排气孔5,且七个独立单炉室的上方位于中心位置处均对称嵌入设置有两个烧嘴13,单炉室g1的外圈以及单炉室e7和单炉室f9之间设置有相连通的烟道8,七个独立单炉室的上方均通过传热机构串联,传热机构包括分别嵌入固定于炉盖15内侧对应中心位置处的风机16以及连接相邻两个独立单炉室上排气孔5与进气孔12的联通罩6,联通罩6横跨烟道8的位置处均通过连通管与其相连通,确保七个独立炉室均可以通过联通罩6与烟道8连通,烟道8贴合七个独立单炉室的位置处均开设有连通孔,进而实现并联状态,联通罩6将七个独立炉室与烟道8串联,将七个独立单炉室连接成一套闭路循环式系统,进而能够充分利用高温炉室的烟气温度对低温炉室预热,并能将炭素焙烧过程中产生的烟气充分燃烧,达到环保排放,具有极大的焙烧节能优势。

32.风机16采用离心风机,且风机16采用耐高温合金材质,可以使风机16满足高温作用环境,风机16的运作产生负压便于烟气流通。

33.本发明的工作原理是:使用时点燃其中一个或多个独立单炉室,使其温度达到一定高温时对制品进行培烧,焙烧过程产生的高温废烟气并不立即排入烟道8,而是在风机16的负压下通过联通罩6依次流经其他独立单炉室中,利用其余热对制品进行培烧前预热,当烟气温度降低后,通过联通罩6排入烟道8,进而使得多个独立单炉室之间形成火焰系统,其中一个为高温炉室,另外炉室为低温炉室,另外烟道8贴合七个独立单炉室的位置处均开设有连通孔,进而实现并联状态,联通罩6将七个独立炉室与烟道8串联,将七个独立单炉室连接成一套闭路循环式系统,进而能够充分利用高温炉室的烟气温度对低温炉室预热,并能将炭素焙烧挥发分大量排出阶段,把低温炉室排出的可燃性气体返回到高温炉室,实现烟气充分燃烧,达到环保排放,具有极大的焙烧节能优势。

34.实施例2

35.请参阅图4~6,一种闭路循环式高效节能炭素焙烧炉,包括由七个独立单炉室组成的培烧炉,七个独立单炉室由单炉室g1为中心剩余六个独立单炉室依次环绕分布,且六个独立单炉室分别为单炉室b2、单炉室c3、单炉室d4、单炉室e7、单炉室f9和单炉室a10;

36.七个独立单炉室的上方均对称开设有进气孔12和排气孔5,且七个独立单炉室的上方位于中心位置处均对称嵌入设置有两个烧嘴13,七个独立单炉室的上方均通过传热机构串联;

37.单炉室g1的外圈以及单炉室e7和单炉室f9之间设置有相连通的烟道8;

38.七个独立炉室均由炉体11、炉盖15和炉底14组成。

39.进一步的,炉体11包括外墙113,外墙113的内侧设置有内墙111,且外墙113与内墙111之间的间隙形成火焰通道112;

40.炉盖15的内侧设置有与内墙111上端相连的内板17,内板17通过连接链18与炉盖

15相连,且内板17与炉盖15之间形成夹套结构;

41.炉底14包括固定于外墙113底部的炉底板141,炉底板141的上表面呈环形放射状固定有若干支墩142。

42.进一步的,七个独立单炉室均呈六边形结构,且相邻的两个独立单炉室之间均通过砌筑相连。

43.进一步的,传热机构包括设置于炉盖15上方的导热管19,导热管19的下方对应进气孔12的位置处均连接与其相连通的导管,且导热管19的下方对应排气孔5的位置处均连接有与其相连通的气压式导气管,导热管19横跨烟道8的位置处均通过连通管与其相连通,确保七个独立炉室均可以通过导热管19与烟道8连通;

44.气压式导气管包括固定于排气孔5上方的管体21,管体21的一侧设置有与导热管19相连通的输气管23,且管体21的内部顶端对应中心位置处固定有导杆22,导杆22的外部滑动套接有与管体21内部相贴合的压板24,且导杆22的外部套接有弹簧20,弹簧20的上方与管体21内部顶端相固定,且弹簧20的下端与压板24上表面相固定;

45.进一步的,炉盖15采用钢结构,且炉盖15的内侧贴合有内衬保温层。

46.进一步的,内板17的外径与内墙111的外径完全一致,且内板17完全覆盖于内墙111的上方。

47.进一步的,炉底板141的上方位于边缘处等间距开设有通风孔143,通风孔143的有效通风高度不低于支墩142的高度。

48.使用时点燃其中一个独立单炉室,使其温度达到一定高温时对制品进行培烧,培烧过程中,高温使得炉内压强变高,当达到一定程度时,气压推动压板24,压板24后沿导杆22向上滑动,在移动过程中对弹簧20施力,弹簧20受力后回缩为压板24提供位移空间,当压板24高于输气管23时,输气管23与排气孔5连通,进而使得高温烟气进入导热管19中,进一步通过导管进入其它单炉室中,实现余热共享,且无需人员操作,安全方便,利用其余热对制品进行焙烧前预热,当烟气温度降低后,通过导热管19排入烟道8,达到环保排放,具有极大的焙烧节能优势。

49.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。