1.本实用新型属于有色湿法冶金领域,涉及一种氨水回收系统,更具体地,涉及一种热泵闪蒸汽提技术低能耗氨水回收的系统。

背景技术:

2.我国炼焦、农药、化肥、化工、煤化工等工业企业排放高浓度和超高浓度氨氮废水的较为普遍,由于这些企业在生产工艺和生产管理等方面存在的问题,造成了大量高氨氮生产废水的排放。大量的氨氮排入水体,导致水体的富营养化,由此引起江河湖泊的严重污染,不仅直接影响了人们的生存环境,也造成了国民经济的巨大损失。对于城市污水处理厂,高氨氮废水的排入将导致污水处理厂出水超标,影响污水处理厂的正常运行。

3.目前,针对高氨氮废水的处理常采用精馏脱氨工艺技术,但该工艺操作复杂,处理成本较高。

技术实现要素:

4.针对现有技术中存在的上述问题,本实用新型的目的在于提供一种热泵闪蒸汽提技术低能耗氨水回收的系统。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种氨水回收系统,包括依次连通的一级预热器、二级预热器、蒸氨塔、一级冷凝器、氨水回流罐、二级冷凝器和氨水储罐;所述蒸氨塔设置进料口、蒸汽出口、氨水回流口、蒸汽进口、塔釜液排出口、去再沸器口和再沸器回流口;

7.所述氨水回收系统还包括与蒸氨塔的再沸器回流口连通的再沸器、与一级冷凝器连通的闪蒸罐,所述闪蒸罐通过蒸气压缩机与蒸氨塔的蒸汽进口连通;

8.所述再沸器设置低压蒸汽口,所述二级预热器与蒸氨塔的进料口连通,所述一级冷凝器与蒸氨塔的蒸汽出口连通,所述氨水回流罐与蒸氨塔的氨水回流口连通,所述蒸氨塔的塔釜液排出口通过塔釜出料泵与一级预热器连通,所述蒸氨塔的去再沸器口通过再沸器与蒸氨塔的再沸器回流口连通;所述闪蒸罐与二级预热器之间依次连通设置第二凝液循环泵、蒸汽凝液罐、第一凝液循环泵。

9.优选地,所述蒸氨塔为板式塔。

10.优选地,所述蒸汽凝液罐与再沸器管道连通。

11.优选地,所述二级预热器与一级冷凝器管道连通。

12.优选地,所述进料口、氨水回流口设置在蒸氨塔上部;所述蒸汽出口设置在蒸氨塔顶部;所述蒸汽进口、塔釜液排出口、去再沸器口设置在蒸氨塔底部;所述再沸器回流口设置在去再沸器口的正上方。

13.与现有技术相比,本实用新型的有益效果为:

14.(1)本实用新型结构简单,采用一个蒸氨塔即可实现氨水回收利用,使用能耗低。

15.(2)本实用新型采用“闭式循环蒸发冷凝”系统,系统采用的热泵原理,节能效果非

常明显,通过增加凝液预热器,提高了进蒸氨塔废水携带的热量,降低了脱氨塔再沸器热负荷。

16.(3)使用本实用新型的系统,氨回收率大于98%,塔釜高温水含氨浓度小于10mg/l,二级冷凝器后回收的氨水浓度15%左右直接回用。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

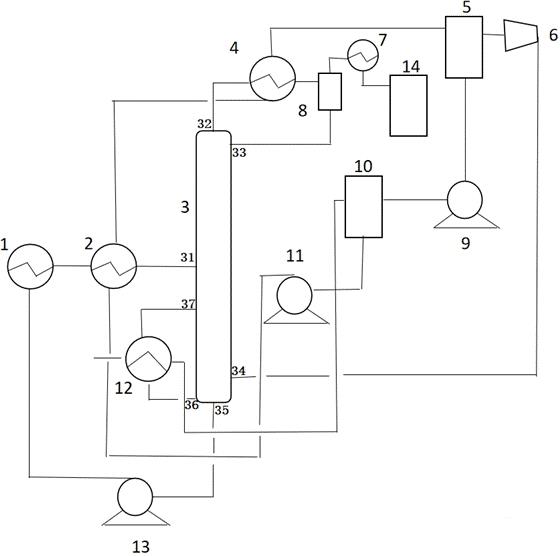

18.图1为本实用新型硫酸镍溶液除油系统的结构示意图。

19.图中:1—一级预热器、2—二级预热器、3—蒸氨塔、31—进料口、32—蒸汽出口、33—氨水回流口、34—蒸汽进口、35—塔釜液排出口、36—去再沸器口、37—再沸器回流口、4—一级冷凝器、5—闪蒸罐、6—蒸汽压缩机、7—二级冷凝器、8—氨气回收罐、9—第二凝液循环泵、10—蒸汽凝液罐、11—第一凝液循环泵、12—再沸器、13—塔釜出料泵、14—氨水储罐。

具体实施方式

20.为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本实用新型作更全面、细致地描述,但本实用新型的保护范围并不限于以下具体的实施例。

21.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本实用新型的保护范围。

22.除非另有特别说明,本实用新型中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

23.实施例1

24.如图1所示,本实施例公开了一种热泵闪蒸汽提技术低能耗氨水回收的系统,包括依次连通的一级预热器1、二级预热器2、蒸氨塔3、一级冷凝器4、氨水回流罐8、二级冷凝器7和氨水储罐14;蒸氨塔3为板式塔,蒸氨塔3设置进料口31、蒸汽出口32、氨水回流口33、蒸汽进口34、塔釜液排出口35、去再沸器口36、再沸器回流口37,进料口31、氨水回流口33设置在蒸氨塔3上部;蒸汽出口32设置在蒸氨塔3顶部;蒸汽进口34、塔釜液排出口35、去再沸器口36设置在蒸氨塔3底部;再沸器回流口37设置在去再沸器口36的正上方;

25.氨水回收系统还包括与蒸氨塔3的再沸器回流口37连通的再沸器、与一级冷凝器4连通的闪蒸罐5,闪蒸罐5通过蒸气压缩机6与蒸氨塔3的蒸汽进口34连通;

26.二级预热器2与蒸氨塔3的进料口31连通,一级冷凝器4与蒸氨塔3的蒸汽出口32连通,氨水回流罐8与蒸氨塔3的氨水回流口33连通,蒸氨塔3的塔釜液排出口35通过塔釜出料泵13与一级预热器1连通,蒸氨塔3的去再沸器口36通过再沸器12与蒸氨塔3的再沸器回流口37连通;闪蒸罐5与二级预热器2之间依次连通设置第二凝液循环泵9、蒸汽凝液罐10、第一凝液循环泵11。

27.本实施例中,蒸汽凝液罐10与再沸器12管道连通。二级预热器2与一级冷凝器4管道连通。再沸器12设置低压蒸汽口。

28.本实施例的系统采用了闭式循环蒸发系统,低压蒸汽经再沸器12释放热量后生成的新鲜蒸汽凝液,新鲜蒸汽凝液与闪蒸罐5的液相一起进入蒸汽凝液罐10混合,经第一凝液循环泵11增压后进入蒸汽预热器2换热,释放热量。然后进入一级冷凝器4与与蒸氨塔3塔顶的蒸汽出口32的气相进行换热,升温后的蒸汽凝液进入闪蒸罐5进行闪蒸,气相进入蒸气压缩机6进行增压后得到二次蒸汽进入蒸氨塔3,为蒸氨塔3提供热源;液相经第二凝液循环泵9增压后进入蒸汽凝液罐10。

29.将原料设置为三元前驱体母液,本实施例公开了上述系统的使用方法:

30.将含氨氮较高的三元前驱体母液与蒸氨塔3的塔釜液排出口35的高温水在一级预热器1中进行换热,然后进入二级预热器2与蒸汽凝液罐10的混合蒸汽凝液进行换热后进入蒸氨塔3。

31.新鲜低压蒸汽经低压蒸汽口进入再沸器12释放热量后生成的新鲜蒸汽凝液进入本系统,形成闭式循环。再沸器12的蒸汽凝液与闪蒸罐5的液相进入蒸汽凝液罐10混合后进入二级预热器2换热。经第一凝液循环泵11增压后进入一级冷凝器4与蒸氨塔3塔顶的蒸汽出口32的氨气和水蒸汽等气相进行换热,升温后的蒸汽凝液进入闪蒸罐5进行闪蒸,气相进入蒸气压缩机6进行增压后得到二次蒸汽进入蒸氨塔3提供热源;闪蒸罐5中的液相经第二凝液循环泵9增压后进入蒸汽凝液罐10。

32.三元前驱体母液进入蒸氨塔3后,由于氨的相对挥发度大于水,因此在蒸汽的作用下更多的氨进入气相,同时,蒸氨塔3中蒸汽和氨气往上升过程中,上层塔板往下流液体,上升过程中每一层塔板都会形成一个新的气液平衡,气体继续往上,液体逐层往下,经过多次气液相平衡后,气相中的氨浓度被提高到设计要求,然后由蒸氨塔3的塔顶进行冷凝-吸收循环,被完全液化,该液体部分再从塔顶回流到蒸氨塔3中,剩余部分作为产品被输送到氨水储罐14;随着氨不断挥发,液体中氨浓度越来越低,循环到蒸氨塔3时,液体中的氨浓度已降低到生产用水的回用要求(如10mg/l以下)。

33.氨回收流程:原料经过一级预热器1和二级预热器2预热后,进入蒸氨塔3上部,经过蒸氨塔3蒸发后,高浓度的氨气和水蒸气从塔顶蒸汽出口32排出进入一级冷凝器4,冷凝后进入氨气回收罐8,氨气回收罐8的氨气进入二级冷凝器7,冷凝回收得到浓度15~20%氨水回用。氨气回收罐8中底部的氨水混合液回到蒸氨塔3中部进一步蒸发回收氨气。

34.能量循环利用流程:蒸氨塔3高温水通过塔釜出料泵13泵入一级换热器1,与原料换热后,废水排出系统。低压鲜蒸汽通过进低压蒸汽口进入再沸器12,释放热量后,冷凝水进入蒸汽凝液罐10,通过第一凝液循环泵11输送至二级预热器2给原料换热,降温后的冷凝液进入到一级冷凝器4与塔顶蒸汽出口32的氨气换热,换热升温后进入到闪蒸罐5,闪蒸罐5闪蒸的气体进入空气压缩机6,液体通过第二凝液循环泵9进入到蒸汽凝液罐10,完成一次热量的循环利用。

35.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的包含范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。