1.本实用新型涉及钢管切断装置技术领域,尤其涉及一种开缝钢管的切断装置。

背景技术:

2.在门窗加工过程中需要用到顶面开缝的矩形钢管,如图6所示,由于该矩形钢管的顶面开缝,在对该矩形钢管进行切断时,该矩形钢管容易变形,影响后期使用;现有的钢管切断装置一般通过油缸带动切割刀进行切割,油缸的作用力大,在切割时矩形钢管的开缝位置会产生变形,影响使用;因此,常用的切割方法就是人工进行切割,工作人员将这种矩形钢管固定好,利用切割刀进行切割,人工切割时作用力小,不易产生变形,切割时还需要注意开缝位置,防止开缝位置变形,但人工切割效率低,工作人员的劳动强度大,影响生产效率。

技术实现要素:

3.本实用新型的目的是提供一种开缝钢管的切断装置,解决现有技术中缺少切割开缝钢管的装置,人工切割效率低,工作人员的劳动强度大的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种开缝钢管的切断装置,包括底座,所述底座的顶面设置有移动组件,所述移动组件的顶面设置有安装架,所述安装架的顶面设置有切割箱,所述切割箱的一侧设置有油缸,所述油缸的工作端延伸至所述切割箱的内部并与刀座连接,所述刀座上设置有切割刀,所述切割箱的内部设置有与所述切割刀相匹配的切割模具,所述切割模具上设置有限位孔,所述切割箱的正面设置有水平限位杆和竖直限位杆,所述切割箱上靠近所述切割模具的一侧设置有排料孔,所述排料孔的两侧设置有第一挡料板和第二挡料板,所述切割箱的底部设置有第一排料槽和第二排料槽;还包括控制器,所述移动组件和所述油缸均与所述控制器电连接。

6.进一步的,所述移动组件包括电机,所述电机安装在所述底座上,所述电机的输出轴连接有丝杠,所述丝杠的两端通过轴承连接在所述底座的顶面,所述丝杠上螺纹连接有丝杠座,所述丝杠座的顶面连接有移动板,所述安装架通过螺栓连接在所述移动板的顶面;所述丝杠的两侧对称设置有导向杆,所述移动板的底面设置有与所述导向杆相匹配的导向座;所述电机与所述控制器电连接。

7.再进一步的,所述切割模具包括两个模具单体,两个所述模具单体通过连接螺栓连接在一起,两个所述模具单体之间设置有可供所述切割刀通过的间隙,所述间隙与所述排料孔连通。

8.再进一步的,所述间隙内设置有限位套,所述限位套套设在所述连接螺栓上,所述限位套的两端与两个所述模具单体的相对面接触。

9.再进一步的,所述水平限位杆和所述竖直限位杆的结构相同,所述水平限位杆上设置有连接板,所述连接板上开设有调节孔,所述切割箱的正面焊接有螺栓,所述螺栓贯穿

所述调节孔后通过螺母锁紧定位。

10.再进一步的,所述调节孔设置为一端开口的腰形孔。

11.再进一步的,所述切割箱的后面且位于所述切割模具的下方设置有第三排料槽。

12.与现有技术相比,本实用新型的有益技术效果:

13.本实用新型一种开缝钢管的切断装置,通过限位孔、水平限位杆和竖直限位杆对开缝钢管的三面进行限位,增加开缝钢管的稳定性,便于切割;开缝钢管上的开缝位置与切割刀的进给方向相反,防止切割过程中开缝位置变形;通过油缸带动切割刀进行切割,提高工作效率。

附图说明

14.下面结合附图说明对本实用新型作进一步说明。

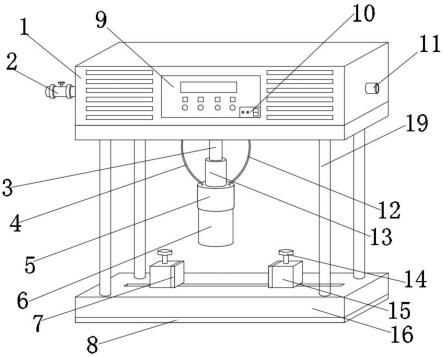

15.图1为本实用新型开缝钢管的切断装置主视图;

16.图2为本实用新型开缝钢管的切断装置后视图;

17.图3为本实用新型切割箱侧视图;

18.图4为本实用新型切割模具侧视图;

19.图5为本实用新型移动组件俯视图;

20.图6为本实用新型开缝钢管的结构示意图;

21.附图标记说明:1、底座;2、移动组件;201、移动板;202、丝杠座;203、电机;204、丝杠;205、导向座;206、导向杆;3、安装架;4、切割箱;401、排料孔;5、油缸;6、刀座;7、切割刀;8、切割模具;801、限位孔;802、模具单体;803、连接螺栓;804、限位套;9、水平限位杆;901、连接板;901-1、调节孔;10、竖直限位杆;11、第一挡料板;12、第二挡料板;13、第一排料槽;14、第二排料槽;15、第三排料槽。

具体实施方式

22.如图1-6所示,一种开缝钢管的切断装置,包括底座1,所述底座1的顶面设置有移动组件2,所述移动组件2的顶面通过螺栓连接有安装架3,所述安装架3的顶面通过螺栓连接有切割箱4,所述切割箱4的一侧安装有油缸5,所述油缸5的工作端延伸至所述切割箱4的内部并与刀座6连接,所述刀座6上安装有切割刀7,所述切割箱4的内部连接有与所述切割刀7相匹配的切割模具8,所述切割模具8上开设有限位孔801,所述切割箱4的正面设置有水平限位杆9和竖直限位杆10,所述切割箱4上靠近所述切割模具8的一侧开设有排料孔401,所述排料孔401的两侧焊接有第一挡料板11和第二挡料板12,所述切割箱4的底部焊接有第一排料槽13和第二排料槽14;还包括控制器,所述移动组件2和所述油缸5均与所述控制器电连接;具体的,本实用新型中限位孔801、水平限位杆9和竖直限位杆10对开缝钢管的三面进行限位,增加开缝钢管的稳定性,便于切割;切割刀7设置在在切割箱4内,切割箱4可以起到防护作用,防止废料飞溅,避免扬尘,避免污染工作环境;第一挡料板11和第二挡料板12可以防止排料孔401处的废料飞溅,废料沿第一排料槽13和第二排料槽14滑落,便于进行收集,可以改善工作环境;利用油缸5驱动切割刀7工作,噪声小,工作效率高。

23.具体来说,如图2、5所示,所述移动组件2包括电机203,所述电机203安装在所述底座1上,所述电机203的输出轴连接有丝杠204,所述丝杠204的两端通过轴承连接在所述底

座1的顶面,所述丝杠204上螺纹连接有丝杠座202,所述丝杠座202的顶面连接有移动板201,所述安装架3通过螺栓连接在所述移动板201的顶面;所述丝杠204的两侧对称设置有导向杆206,所述导向杆206的两端连接有支架,所述支架通过螺栓连接在所述底座1的顶面,所述移动板201的底面设置有与所述导向杆206相匹配的导向座205;所述电机203与所述控制器电连接。

24.如图4所示,所述切割模具8包括两个模具单体802,两个所述模具单体802通过连接螺栓803连接在一起,两个所述模具单体802之间设置有可供所述切割刀7通过的间隙,所述间隙与所述排料孔401连通;具体的,所述间隙内设置有限位套804,所述限位套804套设在所述连接螺栓803上,所述限位套804的两端与两个所述模具单体802的相对面接触。

25.所述水平限位杆9和所述竖直限位杆10的结构相同,所述水平限位杆9上设置有连接板901,所述连接板901上开设有调节孔901-1,所述切割箱4的正面焊接有螺栓,所述螺栓贯穿所述调节孔901-1后通过螺母锁紧定位;所述调节孔901-1设置为一端开口的腰形孔;通过设置腰形孔,可以对水平限位杆9的位置进行调节,从而适用于不同规格型号的开缝钢管。

26.如图2、3所示,所述切割箱4的后面且位于所述切割模具8的下方焊接有第三排料槽15,第三排料槽15用于收集从限位孔801处掉落的切割废料。

27.一种开缝钢管的切断工艺,利用如上所述的开缝钢管切断装置进行切割,其特征在于:具体包括以下步骤:

28.步骤一,限位杆位置的确定:安装所述水平限位杆9,使所述水平限位杆9的顶面与所述切割模具8上的限位孔801的底面齐平,然后根据待切割开缝钢管的尺寸调节所述竖直限位杆10的位置,使所述竖直限位杆10右侧面和所述限位孔801右侧面之间的距离与待切割开缝钢管的宽度相同;

29.步骤二,开缝钢管的定位:待切割开缝钢管从切割箱4的正面进入,开缝钢管上带有缝隙的面与所述切割刀7的进给方向相反,通过所述水平限位杆9、所述竖直限位杆10以及所述限位孔801对待切割开缝钢管进行定位;

30.步骤三,开缝钢管的切割:控制器启动所述电机203,所述电机203带动所述丝杠204顺时针旋转,进而带动所述移动板201向前移动,当所述移动板201移动到预定位置时,所述电机203停止工作,启动所述油缸5,所述油缸5带动所述切割刀7对开缝钢管进行切割;

31.步骤四,移动组件的复位:控制器启动所述电机203,所述电机203带动所述丝杠204逆时针旋转,进而带动所述移动板201向后移动,准备下一次切割。

32.具体的,所述步骤三中,所述切割刀7从开缝钢管上与缝隙相对的面进行切割,由于切割箱4和切割刀7均倾斜布置,切割时切割刀7沿开缝钢管的棱进行切割,能够进一步防止开缝钢管变形。

33.本实施例中切割箱4倾斜布置,切割刀7倒置,使用时,开缝钢管的顶面开缝,从开缝钢管的下方进行切割,切割时不会造成开缝位置变形;在另一实施例中,切割刀7正向布置,使用时,将开缝钢管倒放,即开缝钢管的缝隙朝下,切割时从开缝钢管的上方进行切割,由于切割位置在开缝位置的相对面,不会造成开缝位置的变形。

34.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新

型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。