1.本实用新型涉及一种薄钢模板组件,具体为一种基于土芯回填薄钢模板组件,属于建筑施工技术领域。

背景技术:

2.社会发展的日新月异,带动着建筑行业飞速进步,在城市建设上,超高层建筑越来越成为主要建造对象,现有的部分超高层建筑的基础采用的是大直径的人工挖孔桩(d≥2m)。更有部分地区将这种大直径桩设计成空心的环型桩。

3.相比于实心桩,环型桩能在保持其承载性能不变的基础上,可以减少50%左右的混凝土用量。这不仅有着巨大的经济效益,节省成本,还能更好的解决浇筑过程中遇到的施工问题,还能控制成桩质量,对建筑的整体有更好的把握。

4.大直径人工挖孔环型桩在施工过程中的关键步骤是搭建中间的空心部分的模板。目前对于超大直径人工挖孔桩支护结构的模板体系有两种。

5.一种是组合式钢模板,可以设计成“4块通用板 拼缝板”的形式,统筹兼顾,设计一块“通用板”,多数的护壁可用相同的4块“通用板”拼装,个别的桩可用“4块通用板 几块拼缝板”形成护壁。

6.另一种是波纹钢模板,波纹钢管是将薄钢板压制成波纹后卷成管节,波纹钢的抗弯刚度是普通同等厚度平钢板的22倍。波纹钢模板作为一种轻质高强的新结构为空心桩的实施带来了极大的便利,波纹钢在施工中可做内模使用,成桩后可以作为结构的一部分,免除模板拆卸的工序,加快了工期。现已在公路施工中代替了钢筋砼施工的涵洞,此外波纹钢还可作为渗水井的井壁。

7.现有施工技术虽然可以完成对空心部分的搭建,但是存在诸多问题:如施功效率低下;施工模具不能回收再利用而导致的成本过高,施工风险较高。

技术实现要素:

8.本实用新型的目的就在于为了解决问题而提供一种基于土芯回填薄钢模板组件。

9.本实用新型通过以下技术方案来实现上述目的:一种基于土芯回填薄钢模板组件,包括

10.桩孔、其呈竖直状设置,且其在建筑地基上钻有若干个,所述桩孔从表层上端采用人工挖孔分层开挖并施做人工挖孔桩护臂和锁口,分层开挖至基底,且所述桩孔内吊放有贴合在人工挖孔桩护臂内侧的钢筋笼;

11.薄钢板龙骨组件,其设置在所述桩孔内,且其由膨胀螺栓、连接钢筋以及钢圆环龙骨构成,所述膨胀螺栓固定在人工挖孔桩护臂上,所述钢圆环龙骨套设在钢筋笼的内侧,所述膨胀螺栓与钢圆环龙骨之间通过连接钢筋进行焊接固定连接;

12.薄钢模板,其吊放在桩孔内,并进行薄钢模板现场卷制以贴合在钢圆环龙骨内侧,卷制的所述薄钢模板与钢圆环龙骨通过焊接进行固定连接。

13.作为本实用新型再进一步的方案:所述桩孔的底端浇筑有混凝土形成封底混凝土层。

14.作为本实用新型再进一步的方案:所述薄钢模板与钢筋笼之间留有间隙,且间隙内填充有回填土芯。

15.作为本实用新型再进一步的方案:所述薄钢板龙骨组件采用分层式施工,且每层回填土芯的填充高度位于薄钢模板顶部标高下5cm。

16.作为本实用新型再进一步的方案:每层所述薄钢模板之间通过薄钢模板搭接带进行连接。

17.作为本实用新型再进一步的方案:所述薄钢模板施工至最上层后,上提放置在桩孔内的泵管浇注混凝土以形成环型桩体,并在待混凝土达到强度后,加设封顶盖板。

18.本实用新型的有益效果是:

19.1、采用土芯回填薄钢模板体系进行施工解决了传统人工挖孔空心桩需采用升降设备进行模板支设的问题,通过回填土芯进行薄钢模板支设,作业平台宽阔,施工效率较高,从而优化了施工工序,降低了施工成本;

20.2、土芯作为模板体系的重要组成,在浇筑混凝土时由于土芯的存在,土压力使模板内壁更加整齐、平整、规则,有效地防止模板涨模、跑浆、漏浆等不良现象出现,大幅提高了环型基桩的成桩质量;

21.3、薄钢板龙骨组件采用分层式施工,且每层回填土芯的填充高度位于薄钢模板顶部标高下5cm,可使施工人员站在回填土芯上进行上层薄钢模板龙骨的施工。

附图说明

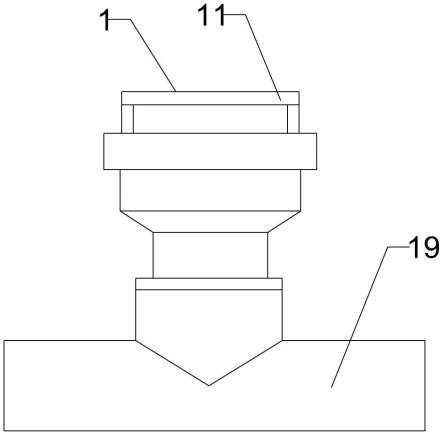

22.图1为本实用新型纵剖面结构示意图;

23.图2为本实用新型钢圆环龙骨俯视断面结构示意图;

24.图3为本实用新型薄钢模板俯视断面结构示意图;

25.图4为本实用新型平面结构示意图;

26.图中:1、桩孔,2、封顶盖板,3、锁口,4、人工挖孔桩护臂,5、钢筋笼,6、环型桩体,7、膨胀螺栓,8、连接钢筋,9、钢圆环龙骨,10、薄钢模板,11、薄钢模板搭接带,12、回填土芯,13、建筑地基,14、封底混凝土层。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例一

29.请参阅图1~4,一种基于土芯回填薄钢模板组件,包括

30.桩孔1、其呈竖直状设置,且其在建筑地基13上钻有若干个,所述桩孔1从表层上端采用人工挖孔分层开挖并施做人工挖孔桩护臂4和锁口3,分层开挖至基底,且所述桩孔1内吊放有贴合在人工挖孔桩护臂4内侧的钢筋笼5;

31.薄钢板龙骨组件,其设置在所述桩孔1内,且其由膨胀螺栓7、连接钢筋8以及钢圆环龙骨9构成,所述膨胀螺栓7固定在人工挖孔桩护臂4上,所述钢圆环龙骨9套设在钢筋笼5的内侧,所述膨胀螺栓7与钢圆环龙骨9之间通过连接钢筋8进行焊接固定连接;

32.薄钢模板10,其吊放在桩孔1内,并进行薄钢模板10现场卷制以贴合在钢圆环龙骨9内侧,卷制的所述薄钢模板10与钢圆环龙骨9通过焊接进行固定连接。

33.在本实用新型实施例中,所述桩孔1的底端浇筑有混凝土形成封底混凝土层14,对桩孔1的底端进行封底施工,防止下沉。

34.在本实用新型实施例中,所述薄钢模板10与钢筋笼5之间留有间隙,且间隙内填充有回填土芯12,通过回填土芯12进行薄钢模板10的支设,在浇筑混凝土时由于土芯的存在,土压力使模板内壁更加整齐、平整、规则,有效地防止模板涨模、跑浆、漏浆等不良现象出现,大幅提高了环型基桩的成桩质量。

35.实施例二

36.请参阅图1~4,一种基于土芯回填薄钢模板组件,包括

37.桩孔1、其呈竖直状设置,且其在建筑地基13上钻有若干个,所述桩孔1从表层上端采用人工挖孔分层开挖并施做人工挖孔桩护臂4和锁口3,分层开挖至基底,且所述桩孔1内吊放有贴合在人工挖孔桩护臂4内侧的钢筋笼5;

38.薄钢板龙骨组件,其设置在所述桩孔1内,且其由膨胀螺栓7、连接钢筋8以及钢圆环龙骨9构成,所述膨胀螺栓7固定在人工挖孔桩护臂4上,所述钢圆环龙骨9套设在钢筋笼5的内侧,所述膨胀螺栓7与钢圆环龙骨9之间通过连接钢筋8进行焊接固定连接;

39.薄钢模板10,其吊放在桩孔1内,并进行薄钢模板10现场卷制以贴合在钢圆环龙骨9内侧,卷制的所述薄钢模板10与钢圆环龙骨9通过焊接进行固定连接。

40.在本实用新型实施例中,所述薄钢板龙骨组件采用分层式施工,且每层回填土芯12的填充高度位于薄钢模板10顶部标高下5cm,可使施工人员站在回填土芯12上进行上层薄钢模板龙骨的施工。

41.在本实用新型实施例中,每层所述薄钢模板10之间通过薄钢模板搭接带11进行连接,使薄钢模板10之间呈搭接式连接形成整体。

42.在本实用新型实施例中,所述薄钢模板10施工至最上层后,上提放置在桩孔1内的泵管浇注混凝土以形成环型桩体6,并在待混凝土达到强度后,加设封顶盖板2。

43.工作原理:从地表桩孔1采用人工挖孔分层开挖并施做人工挖孔桩护臂4和锁口3,分层开挖至基底,浇筑混凝土封底(封底厚度0.4d);整体吊放钢筋笼5及泵管;在人工挖孔底部进行薄钢模板龙骨施工,包括膨胀螺栓7、连接钢筋8、钢圆环龙骨9的施工,膨胀螺栓7与连接钢筋8、连接钢筋8与钢圆环龙骨9之间均采用焊接的方式连接;吊放薄钢模板10,并进行薄钢模板10现场卷制工作,完成该薄钢模板单元施工;回填桩孔土至薄钢模板10顶部标高下5cm;施工人员站在回填土芯12上进行上层薄钢模板龙骨施工,重复进行膨胀螺栓7、连接钢筋8、钢圆环龙骨9的施工;至桩顶设计标高,薄钢模板10之间采用搭接的方式进行连接;上提泵管浇注人工挖孔桩桩身混凝土,形成环型桩体6;待混凝土达到强度后,加设封顶盖板2。

44.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新

型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。