1.本实用新型涉及汽车车身技术领域,具体地说,本实用新型涉及一种车身地板纵梁加强结构及车辆。

背景技术:

2.地板纵梁作为乘员舱在车辆行驶方向上主要加强件,除了为车身提供弯扭刚度外,混合动力车型中前地板需提供电池包安装点,区别于传统燃油车,前地板纵梁上需增设电池包安装点。这对纵梁的刚度、模态要求更高,除保证地板局部刚度,及具有较大的抗弯和抗扭刚性外,还应考虑增加电池包重量后,对整体刚度要求更高,否则,车辆在高速行驶或发生碰撞时,纵梁会在应力比较集中的区域发生弯折变形,导致前围板后移,破坏乘员的生存空间,连带着可能会造成电池包发生位移,对车内乘员安全造成不利影响。同时,纵梁刚度越大,整车nvh主观感受越佳。

3.因而需要加强汽车地板纵梁的结构强度,传统的加强方式是在地板纵梁料厚加厚,或在内部设计沿纵梁型面贴合的加强板。而通过增加料厚提高刚度,车身重量增加较多,且成本大幅度上升,有悖于车身轻量化设计和成本的控制。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种车身地板纵梁加强结构,目的是尽量减少重量增加的前提下,提升前地板纵梁的强度。

5.为了解决上述技术问题,本实用新型所采用的技术方案是:车身地板纵梁加强结构,包括设置于地板纵梁总成内部的地板纵梁加强板,地板纵梁加强板为u型结构,地板纵梁加强板上设置减重孔。

6.所述的车身地板纵梁加强结构还包括设置于所述地板纵梁总成内部的电池包安装加强板总成,所述地板纵梁加强板和电池包安装加强板总成为沿地板纵梁总成的长度方向依次布置。

7.所述地板纵梁加强板包括底板和与底板连接的两个翻边,两个翻边与所述地板纵梁总成的两个内壁面焊接连接。

8.所述翻边包括与所述地板纵梁总成的内壁面焊接连接的第一连接部和与第一连接部连接的第二连接部,第一连接部和第二连接部均设置多个且所有第一连接部为沿地板纵梁总成的长度方向依次布置,各个第二连接部位于相邻的两个第一连接部之间且第二连接部与地板纵梁总成的内壁面之间具有一定的距离。

9.所述第一连接部的长度小于所述第二连接部的长度。

10.本实用新型还提供了一种车辆,包括所述的车身地板纵梁加强结构。

11.本实用新型的车身地板纵梁加强结构,有效提升前地板纵梁的强度,有利于车身轻量化设计和成本的控制。

附图说明

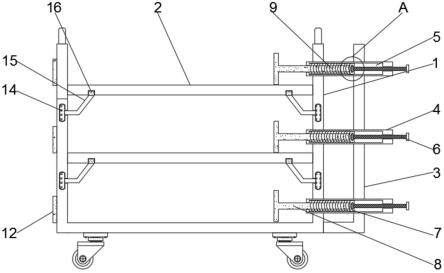

12.图1为本实用新型车身地板纵梁加强结构的结构示意图;

13.图2为本实用新型车身地板纵梁加强结构的俯视图;

14.图3为地板纵梁加强板的结构示意图;

15.上述图中的标记均为:1、地板纵梁总成;2、地板纵梁加强板;201、第一连接部;202、第二连接部;203、底板;204、减重孔;205、夹具支撑过孔;206、主定位孔;207、副定位孔;3、焊接螺母;4、电池包安装加强板总成。

具体实施方式

16.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

17.需要说明的是,在下述的实施方式中,所述的“第一”和“第二”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

18.如图1至图3所示,本实用新型提供了一种车身地板纵梁加强结构,包括设置于地板纵梁总成1内部的地板纵梁加强板2,地板纵梁加强板2为u型结构,地板纵梁加强板2上设置减重孔204,减重孔204设置多个且所有减重孔204为沿地板纵梁加强板2的长度方向依次布置。地板加强板与地板纵梁总成1形成框架结构,有效提升了纵梁刚度。

19.具体地说,如图1至图3所示,地板纵梁总成1的横截面呈“几”字型,地板纵梁加强板2位于地板纵梁总成1的凹槽内,地板纵梁总成1的长度方向与地板纵梁加强板2的长度方向相平行,地板纵梁加强板2的长度小于地板纵梁总成1的长度,地板纵梁加强板2位于地板纵梁总成1的长度方向上的中间位置处,z向高度为31mm,地板纵梁加强板2与地板纵梁总成1为焊接连接。

20.如图1至图3所示,地板纵梁加强板2包括底板203和与底板203连接的两个翻边,两个翻边与地板纵梁总成1的两个内壁面焊接连接,地板纵梁总成1的两个内壁面为与地板纵梁总成1的长度方向相平行的平面。两个翻边朝向底板203的同一侧伸出,两个翻边分别与底板203的宽度方向上的两端固定连接,翻边的长度方向与底板203的长度方向(也即地板纵梁加强板2的长度方向)相平行,翻边的长度方向上的两端与底板203的长度方向上的两端分别对齐,底板203与地板纵梁总成1的底面之间具有一定的距离,地板纵梁总成1的底面位于地板纵梁总成1的两个内壁面相垂直且与地板纵梁总成1的长度方向相平行的平面。翻边包括与地板纵梁总成1的内壁面焊接连接的第一连接部201和与第一连接部201连接的第二连接部202,第一连接部201和第二连接部202与底板203固定连接且与底板203相垂直,第一连接部201和第二连接部202均设置多个且所有第一连接部201为沿地板纵梁总成1的长度方向依次布置,各个第二连接部202位于每相邻的两个第一连接部201之间且第二连接部202与地板纵梁总成1的内壁面之间具有一定的距离,第一连接部201与地板纵梁总成1的内壁面贴合。

21.如图1至图3所示,第一连接部201的长度小于第二连接部202的长度,第一连接部201和第二连接部202的长度方向与底板203的长度方向相平行。在本实施例中,第一连接部201共设置六个,第二连接部202共设置五个。

22.如图1至图3所示,地板纵梁加强板2上设置有夹具支撑过孔205、主定位孔206和副定位孔207,减重孔204、夹具支撑过孔205、主定位孔206和副定位孔207为在底板203上贯穿设置的通孔,主定位孔206、夹具支撑过孔205、减重孔204和副定位孔207为沿底板203的长度方向依次布置。夹具支撑过孔205、主定位孔206和副定位孔207为圆孔,主定位孔206和副定位孔207是用于在装配时便于夹具的定位,辅助地板纵梁总成1与地板纵梁加强板2定位。

23.在本实施例中,如图1至图3所示,减重孔204共设置两个,减重孔204为腰型孔,减重孔204的长度方向与底板203的长度方向相平行。减重孔204的设置,降低了单件重量。

24.如图1和图2所示,本实用新型的车身地板纵梁加强结构还包括设置于地板纵梁总成1内部的电池包安装加强板总成4,地板纵梁加强板2和电池包安装加强板总成4为沿地板纵梁总成1的长度方向依次布置。电池包安装加强板总成4与地板纵梁总成1的底面焊接连接,电池包安装加强板总成4用于与动力电池包连接,这样地板纵梁总成1底面可以不加厚,可以保障电池包安装点强度。

25.本实用新型还提供了一种车辆,包括上述结构的车身地板纵梁加强结构。此车身地板纵梁加强结构的具体结构可参照图1至图3,在此不再赘述。由于本实用新型的车辆包括上述实施例中的车身地板纵梁加强结构,所以其具有上述车身地板纵梁加强结构的所有优点。

26.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。