1.本发明涉及生产线管理系统和方法,更详细而言,涉及识别各容器来管理容器的制造线和/或容器的填充线的生产线管理系统和方法。

背景技术:

2.以往的生产线管理系统的一个例子记载于专利文献1。根据专利文献1,通过将表示识别符的识别码附于各容器,与容器的输送顺序无关地单独地进行管理,其中,所述识别符识别包装用罐等从每个容器的材料构件到容器的各容器。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-49769号公报

技术实现要素:

6.发明要解决的问题

7.通常,管理容器的填充线的运营商(以下,也称为容器填充商)与管理容器的制造线的运营商(以下,也称为容器制造商)不同的情况较多。即使容器制造商具有将附于容器的识别码所表示的识别符与容器的制造线中的处理内容、检查结果的数据建立关联而得到的信息,通常该信息也不会与容器填充商共享。

8.因此,希望一种即使在所述信息不被共享的情况下,容器填充商也能利用附于容器的识别码来管理将内容物填充于容器的生产线的、可靠性高的生产线管理技术。

9.此外,在每次制造少量多品种的容器的生产线中,在同一线中,制造有与多个品种相应的多种容器。此外,在每次制造少量多品种的商品的生产线中,在同一生产线中,在与多个品种相应的多种容器填充有内容物。例如,在将第一种内容物填充于第一种容器的期间之后,在同一生产线中,在第二种容器填充第二种内容物。

10.但是,因某些原因而滞留于生产线上游的第一种容器可能会在填充第二种内容物时流至生产线。其结果为,在容器的制造线中,第一种容器可能会以混入的状态与第二种容器一并包装出厂。此外,在容器的填充线中,有可能会在第一种容器填充第二种内容物,生产出容器的种类与内容物的种类不一致的次品。

11.因此,要求一种能感测异种罐等其他品种的容器的混合的、可靠性高的生产线管理技术。

12.此外,在容器的制造线和容器的填充线这样的生产线中,在生产线的中途会经常进行容器的抽样检查。抽取出的容器在检查后返回生产线。

13.但是,在使抽取出的容器返回生产线时,有可能会产生使容器错误返回比应使容器返回的工序靠后的工序这样的人为错误。例如,从生产线上的检查工序前的地点抽取出的容器有可能会跳过检查工序而返回生产线上的检查工序后的地点。在该情况下,该容器

即使为次品也可能会在检查工序中不被发现而被送往后道工序。

14.因此,要求一种能感测抽样检查时的人为错误的、可靠性高的生产线管理技术。

15.本发明鉴于上述情况而完成,其目的在于提供一种能识别各容器来单独地进行管理的、可靠性高的生产线管理系统、生产线管理方法、罐管理系统、罐、罐的制造方法。

16.技术方案

17.为了达成上述目的,本发明的生产线管理系统管理容器的制造线和/或填充线,其特征在于,具备:第一读取单元,在附有表示识别符的识别码的所述容器经过所述制造线和/或填充线上的第一地点时,读取附于各所述容器的所述识别码,其中,所述识别符为识别所述容器的信息;第二读取单元,在所述第一读取单元读取所述识别码之后,读取附于各所述容器的所述识别码;和运算单元,生成将所述识别码所表示的所述识别符与关于各所述容器的相关信息建立关联而得到的数据库,针对各所述容器,对所述数据库中与由所述第二读取单元读取到的所述识别码所表示的所述识别符建立关联的所述相关信息和规定的设定信息进行比较,判定所述容器的正常/异常。

18.此外,在本发明的生产线管理系统中,优选的是,所述相关信息为所述第一读取单元读取到所述识别码时的第一读取时刻,所述设定信息为规定的设定时刻。

19.此外,本发明的生产线管理方法管理容器的制造线和/或填充线,其特征在于,具有:第一读取步骤,在附有表示识别符的识别码的所述容器经过所述制造线和/或填充线上的第一地点时,读取附于各所述容器的所述识别码,其中,所述识别符为识别所述容器的信息;数据库生成步骤,生成将所述识别码所表示的所述识别符与关于各所述容器的相关信息建立关联而得到的数据库;第二读取步骤,在所述第一读取单元读取所述识别码之后,读取附于所述容器的所述识别码;和判定步骤,针对各所述容器,对数据库中与由所述第二读取单元读取到的所述识别码所表示的所述识别符建立关联的所述相关信息和规定的设定信息进行比较,判定所述容器的正常/异常。

20.此外,在本发明的生产线管理方法中,优选的是,所述相关信息为所述第一读取单元读取到所述识别码时的第一读取时刻,所述设定信息为规定的设定时刻。

21.如此,在本发明的生产线管理系统和方法中,针对在容器附有表示识别符的识别码的各容器,在经过生产线上的第一地点时,读取附于各容器的识别码,并且事先记录读取到识别码时的第一读取时刻,对与由第二读取单元读取到的识别码所表示的识别符建立关联的第一读取时刻和规定的设定时刻进行比较,判定容器的正常/异常。由此,能利用附于容器的识别码来管理将内容物填充于容器的生产线。

22.此外,在本发明的经过多个加工工序而制造出的罐的管理系统中,罐的底部具备:主底部,为圆顶状或平坦状,构成所述底部的主要部分;圆环部,形成为所述底部中的所述主底部以外的部分,从罐轴方向观察时的形状为圆环状,与罐轴方向正交的剖面的剖面形状为凸状和凹状中的至少一种;和个体识别码,附于所述圆环部的侧面部,与作为能识别罐个体的信息的个体识别符对应,所述管理系统具备:存储部,将各罐的个体识别符与工序识别符建立对应并存储,其中,所述工序识别符为能识别制造出各罐的各加工工序的信息。

23.此外,本发明的罐具有底部,所述底部具备:主底部,为圆顶状或平坦状,构成所述底部的主要部分;圆环部,形成为所述底部中的所述主底部以外的部分,从罐轴方向观察时的形状为圆环状,与罐轴方向正交的剖面的剖面形状为凸状和凹状中的至少一种;和个体

识别码,附于所述圆环部的侧面部,与作为能识别罐个体的信息的个体识别符对应。

24.此外,本发明的罐的制造方法的特征在于,具备:个体识别码附加工序,在从作为原材料的金属板冲切出的材料构件中的待加工为所述罐底部的部分、或所述金属板中的待冲切为所述材料构件的预定部分中的待加工为所述罐底部的部分附加所述个体识别码;和多个加工工序,在所述个体识别码附加工序之后进行,各加工工序具备:个体识别码读取工序,读取在所述个体识别码附加工序中附加的个体识别码;以及个体识别符-工序识别符对应建立工序,将与在所述个体识别码读取工序中读取到的个体识别码对应的个体识别符和各加工工序的工序识别符建立对应并存储于存储部。

25.发明效果

26.根据本发明,能提供一种能识别各容器来单独地进行管理的、可靠性高的生产线管理系统、生产线管理方法、罐管理系统、罐、罐的制造方法。

附图说明

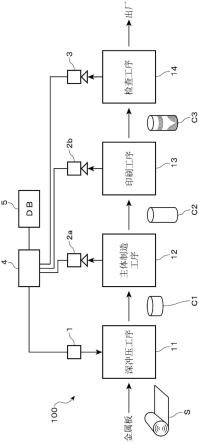

27.图1是对本发明的第一实施方式和第二实施方式的管理容器的制造线的生产线管理系统进行说明的框图。

28.图2是对本发明的第三实施方式的管理容器的制造线的生产线管理系统进行说明的框图。

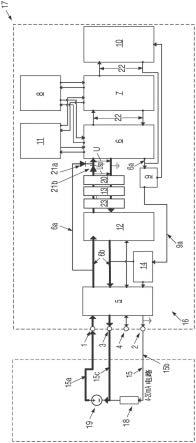

29.图3是对本发明的第四实施方式的管理容器的填充线的生产线管理系统进行说明的框图。

30.图4是对在本发明的第五实施方式中制造出的罐的个体进行说明的图。

31.图5是对本发明的第五实施方式的罐管理系统的整体的构成进行说明的图。

32.图6是对本发明的第五实施方式的印刷机的构成进行说明的图。

33.图7是对本发明的第五实施方式的工序历史记录表、印刷工序的直方图、缩颈加工工序的直方图、查询终端的工序历史记录显示画面进行说明的图。

具体实施方式

34.[第一实施方式]

[0035]

参照图1对本发明的第一实施方式进行说明。在第一实施方式中,作为管理容器的制造线的生产线管理系统和方法,对感测异种罐的混合的例子进行说明。

[0036]

(容器的制造线)

[0037]

首先,对作为本实施方式中的管理对象的二片罐的容器的制造线100进行说明。如图1所示,容器的制造线100具备深冲压(cupping press)工序11、主体制造工序12、印刷工序13以及检查工序14。

[0038]

在深冲压工序11中,通过在与金属板s的输送方向正交的方向上排列的八个冲切单元(未图示),从作为由卷材放卷而成的原材料的片状的金属板s冲切出圆形的材料构件c1并且将其成型为杯状。

[0039]

接着,在主体制造工序12中,分为八个路径(未图示),对杯状的材料构件c1进行拉深加工来使罐体部延伸得较薄,进而对罐底部进行成型来并行地对罐体c2进行成型。

[0040]

接着,在印刷工序13中,各罐体c2保持于心轴轮的任一个心轴(未图示)并被印版

(未图示)按压,由此在罐体部进行涂装、印刷,进而进行干燥/烘烤。

[0041]

然后,在检查工序14中,对经过了印刷工序13的罐体c3的内外表面的不良进行检查。检查的结果为,判定为不良的罐体c3从生产线排除,只有判定为合格品的罐体c3出厂。

[0042]

需要说明的是,容器的制造线100不限于包括上述的所有处理工序11~13的制造线。此外,也可以是,容器的制造线100除了包括上述的处理工序11~13以外,还包括清洗工序、涂敷工序这样的各种工序。此外,检查工序14也可以在多个工序中实施。

[0043]

(生产线管理系统的整体构成)

[0044]

接着,对管理容器的制造线100的生产线管理系统进行说明。

[0045]

如图1所示,生产线管理系统具备:码赋予单元1、主体制造工序读取单元2a、印刷工序读取单元2b、检查工序读取单元3、运算单元4以及数据库5。

[0046]

码赋予单元1作为将表示识别符的识别码附于容器的码赋予单元,在深冲压工序11中附加识别码,其中,该识别符为识别容器的信息。

[0047]

在本实施方式中,在深冲压工序11中,在将各材料构件c1从金属板s冲切分离之前,在金属板s中的待冲切为圆形来作为材料构件c1的预定部分附加识别码。优选的是,识别码附于金属板s中的成为在成型工序中变形少的罐底部的部分,特别是,附于该部分的中心附近。由此,即使在容器成型前,也能使用识别符来对从材料构件成型而到达罐体的各容器进行管理。

[0048]

需要说明的是,在本实施方式中,在深冲压工序11中附加了识别码,但附加识别码的工序没有特别限定,例如也可以在主体制造工序12中将识别码附于成型后的罐体c2。

[0049]

识别码只要能表示作为识别容器的信息的识别符即可,没有特别限定,例如可以是字母数字这样的文字,可以是符号,可以是条形码,也可以是二维码。将识别码附于容器的方法也没有特别限定,例如可以用油墨将识别码打印于容器,可以将识别码刻印于容器,也可以用激光光线将识别码烙印于容器。此外,例如也可以将显示识别码的贴纸、部件粘贴于容器。因此,码赋予单元1例如也可以是打印装置、刻印装置、激光照射装置以及贴纸粘贴装置中的任一个(对于其他实施方式也同样如此)。

[0050]

此外,识别码不限于能以视觉、光学的方式读取的识别码,也可以是能通过接触或非接触而以电磁的方式读取的识别码。作为这样的识别码的一个例子,可以列举rfid(radio frequency identifier:射频识别器)这样的能以电磁的方式发送表示识别符的码的信号的芯片。将该芯片附于容器的方法没有特别限定,例如可以将芯片粘贴于容器,也可以将芯片埋入容器。因此,码赋予单元1例如也可以是具备用于将芯片粘贴于容器的芯片粘贴机构的装置和具备用于将芯片埋入容器的芯片埋入机构的装置中的任一个(对于其他实施方式也同样如此)。

[0051]

主体制造工序读取单元2a在主体制造工序12中读取附于作为处理对象的各容器的识别码。

[0052]

在本实施方式的生产线管理系统中,印刷工序读取单元2b作为在附有识别码的容器经过制造线上的第一地点时读取附于各容器的识别码的第一读取单元,在作为第一地点的印刷工序13中读取附于作为处理对象的容器的识别码。

[0053]

需要说明的是,也可以代替印刷工序读取单元2b而将主体制造工序读取单元2a设为第一读取单元。此外,也可以将处理工序之间设为第一地点,读取附于输送过程中的容器

的识别码。

[0054]

检查工序读取单元3作为在附有识别码的容器经过制造线上的比第一地点靠下游的第二地点时读取附于容器的识别码的第二读取单元,在比印刷工序13靠下游的检查工序14中读取附于作为检查对象的容器的识别码。

[0055]

需要说明的是,主体制造工序读取单元2a、印刷工序读取单元2b以及检查工序读取单元3只要能读取识别码即可,没有特别限定。例如,当识别码能以光学的方式读取时,优选摄像机这样的拍摄装置。此外,当识别码能以电磁的方式读取时,优选接收来自rfid这样的芯片的信号的读取器这样的接收装置。

[0056]

读取到的识别码的信息或识别码所表示的识别符的信息被送往运算单元4。

[0057]

运算单元4生成将识别码所表示的识别符id与印刷工序读取单元2b读取到识别码时的第一读取时刻t1建立关联而得到的数据库5。

[0058]

需要说明的是,识别码被实时从印刷工序读取单元2b送往的运算单元4具有确定第一读取时刻t1的时钟功能为好。此外,也可以是,印刷工序读取单元2b这样的第一读取单元具有所述时钟功能,将第一读取时刻t1与读取到的识别码一并送往运算单元4。

[0059]

此外,在本实施方式中,在数据库5中,附于各容器的识别码所表示的识别符除了与第一读取时刻t1建立关联以外,还与关于主体制造工序12和印刷工序13的信息以及检查工序14中的检查的结果建立关联。

[0060]

需要说明的是,运算单元4可以由计算机构成,也可以通过互联网而设于云计算系统上。此外,数据库5也可以构建为存储装置内的数据,也可以通过互联网而设于云计算系统上。

[0061]

在此,表1中示出数据库5的内容的一个例子。

[0062]

[表1]

[0063][0064]

在表1所示的数据库5中,作为关于各工序的信息,深冲压工序的数字表示在深冲压工序中从金属板s冲切出材料构件c1的冲切单元(未图示)的编号。此外,主体制造工序的数字表示主体制造机的路径编号。此外,印刷工序的数字表示在印刷工序中保持罐体的心轴的编号。需要说明的是,在其他表中也同样如此。

[0065]

而且,运算单元4针对各容器,对数据库5中与由检查工序读取单元3读取到的识别码所表示的识别符建立关联的第一读取时刻t1和规定的设定时刻th进行比较,判定容器的正常/异常。

[0066]

在本实施方式中,对在下述情况下通过生产线管理系统来感测异种罐的混合的例子进行说明:在容器的制造线100中,在上午制造第一种二片罐之后,在同一线中,在下午制造第二种二片罐。

[0067]

若因某些原因而滞留于生产线的上游的第一种二片罐在第二种二片罐的制造过程中流至生产线,则混入的第一种二片罐有可能会与第二种二片罐一并包装出厂。

[0068]

因此,为了感测异种罐的混合,在第一读取时刻t1比设定时刻靠前的情况下,运算单元4将容器判定为异常。关于规定的设定时刻th,设定上午的第一种二片罐的制造期间结束后且下午的第二种二片罐的制造期间开始前的时刻为好。在此,将设定时刻th设定为“正午(12:00:00)”。

[0069]

具体而言,在表1中,与识别符id:“9d33fa21”建立关联的第一读取时刻t1:“13:40:21”比作为设定时刻th的“正午”靠后,因此运算单元4将该id的二片罐判定为“正常”。

[0070]

另一方面,在表1中,与识别符id:“9d33fa41”建立关联的第一读取时刻t1“09:34:27”比作为设定时刻th的正午靠前,因此运算单元4将该id的二片罐判定为“异常”。

[0071]

由此,即使不事先将识别符id与二片罐的种类建立关联,也能通过第一读取时刻t1来容易地检测异种罐混合。

[0072]

[变形例]

[0073]

在上述的第一实施方式中,对利用第一读取时刻来感测异种罐混合的例子进行了说明,但对于第一读取时刻而言,在管理生产线上存在各种利用方式。

[0074]

例如,在制造线的工序中产生了不良状况的情况下,需要排除在产生了不良状况的工序中制造出的二片罐。特别是,在对二片罐进行包装之后发觉到制造线的不良状况的情况下,以往需要在制造线外检查所有包装好的二片罐。在这样的情况下,需要通过目测来检查二片罐的不良状况部位,或者丢弃包装好的所有二片罐。

[0075]

在本变形例中的生产管理系统中,除了第二读取单元在制造线外读取识别码这一点以外,其余为与第一实施方式实质相同的构成,但在制造线的工序中存在不良状况的情况下,选择性地排除在从产生不良状况起至调整完成为止的时间段内制造出的二片罐。作为第二读取单元的例子,例如可以列举手持式的码读取器。

[0076]

需要说明的是,用第二读取单元读取识别码的定时只要在第一读取单元读取所述识别码之后即可。

[0077]

在本变形例中,对设定时刻th给与了规定的时间范围。该时间范围设为从不良状况的产生时刻起至调整完成时刻为止的时间段为好。

[0078]

然后,在第一读取时刻t1处于规定的时间范围th内的情况下,运算单元4将容器判定为异常。例如,在设定时刻th的时间范围为“14:00:00”~“15:00:00”的情况下,在第一实施方式中示出的表1的数据库5中,id:“9d33fa31”的二片罐的第一读取时刻t1:“14:41:22”处于该时间范围内,因此运算单元4将该二片罐判定为异常。

[0079]

由此,即使在对二片罐进行包装之后发觉到制造线的不良状况的情况下,也能不需要通过目测来检查所有二片罐的不良状况部位,也能不需要丢弃包装好的所有二片罐。

[0080]

[第二实施方式]

[0081]

接着,对本发明的第二实施方式进行说明。在第二实施方式中,作为管理容器的制造线的生产线管理系统和方法,也参照图1对在容器的制造线中感测异种罐混合的例子进行说明。

[0082]

需要说明的是,对于与上述的第一实施方式相同的构成,附加相同附图标记并省略其详细的说明。

[0083]

在上述的第一实施方式中,当感测异种罐的混合时,运算单元4将设定时刻th设定为正午,在第一读取时刻t1比设定时刻th靠前时将容器判定为异常,但如本实施方式中所说明的那样,设定时刻th不限于固定时刻。

[0084]

在本实施方式中,通过运算单元4,在数据库5中,除了第一读取时刻t1与识别码所表示的识别符建立关联以外,作为第二读取单元的检查工序读取单元3读取到识别码时的第二读取时刻t2也与该识别符建立关联。

[0085]

然后,为了感测异种罐的混合,在第一读取时刻t1比设定时刻靠前的情况下,运算单元4将容器判定为异常。在本实施方式中,作为规定的设定时刻th,设定从第二读取时刻t2起向前规定的时间δt的时刻。

[0086]

需要说明的是,规定的时间δt可以配合着生产线适当设定。

[0087]

在此,表2中示出数据库5的内容的一个例子。

[0088]

[表2]

[0089][0090]

在表2所示的数据库5中,也与表1同样地,作为关于各工序的信息,深冲压工序的数字表示在深冲压工序中从金属板s冲切出材料构件c1的冲切单元(未图示)的编号。此外,主体制造工序的数字表示主体制造机的路径编号。需要说明的是,在表2中,省略了表1所示的印刷工序的数据的显示。

[0091]

在本实施方式中,管理如下容器的制造线100:在上午制造第一种二片罐之后,在同一线中,在下午制造第二种二片罐。

[0092]

若因某些原因而滞留于该制造线100的上游的第一种二片罐在第二种二片罐的制造过程中流至生产线,则混入的第一种二片罐有可能会与第二种二片罐一并包装出厂。

[0093]

因此,为了感测异种罐的混合,运算单元4针对各容器,对数据库5中与由检查工序读取单元3读取到的识别码所表示的识别符建立关联的第一读取时刻t1和从第二读取时刻t2起向前规定的时间δt的设定时刻th例如向前2小时的设定时刻th进行比较。然后,在第一读取时刻t1比设定时刻靠前的情况下,将容器判定为异常,即判定为异种罐。

[0094]

具体而言,在表2中,关于识别符id:“9d33fa21”的二片罐,第二读取时刻t2:“13:50:21”的2小时前的“11:50:21”为设定时刻th。然后,运算单元4对该设定时刻th:“11:50:21”和第一读取时刻t1:“13:40:21”进行比较。在该情况下,第一读取时刻t1比设定时刻th靠后,因此运算单元4将该id的二片罐判定为“正常”。

[0095]

另一方面,在表2中,关于识别符id:“9d33fa41”的二片罐,第二读取时刻t2:“14:53:38”的2小时前的“12:53:38”为设定时刻th。然后,运算单元4对该设定时刻th:“12:53:38”和第一读取时刻t1:“09:34:27”进行比较。在该情况下,第一读取时刻t1比设定时刻th靠前,因此运算单元4将该id的二片罐判定为“异常”。

[0096]

[第三实施方式]

[0097]

接着,参照图2对本发明的第三实施方式进行说明。在第三实施方式中,作为管理容器的制造线的生产线管理系统和方法,对在容器的制造线中感测下述容器的例子进行说明:该容器在抽样检查后错误返回生产线的后道工序。

[0098]

需要说明的是,对于与上述的第一实施方式相同的构成,附加相同附图标记并省略其详细的说明。

[0099]

在本实施方式中,具备包装工序读取单元3a,该包装工序读取单元3a作为在附有识别码的容器经过比制造线上的第一地点靠下游的第二地点时读取附于容器的识别码的第二读取单元,在比印刷工序13靠下游的包装工序15中读取附于待包装的容器的识别码。

[0100]

然后,运算单元4生成将识别码所表示的识别符id、印刷工序读取单元2b读取到识别码时的第一读取时刻t1、以及包装工序读取单元3a读取到识别码时的第二读取时刻t2建立关联而得到的数据库5。

[0101]

此外,在本实施方式中,也与第一实施方式同样地,在数据库5中,识别符id也与关于主体制造工序12和印刷工序13的信息建立关联。

[0102]

表3中示出数据库5的内容的一个例子。

[0103]

[表3]

[0104][0105]

而且,运算单元4针对各容器,对数据库5中与由包装工序读取单元3a读取到的识别码所表示的识别符建立关联的第一读取时刻t1和规定的设定时刻th进行比较,判定容器的正常/异常。

[0106]

在本实施方式中,对在容器的制造线100中感测下述容器的例子进行说明:该容器在抽样检查后错误返回生产线的后道工序。

[0107]

从生产线上的检查工序前的地点抽取出的容器有可能会跳过检查工序而返回生产线上的检查工序后的地点。在该情况下,该容器即使为次品也有可能会在检查工序中不被发现而被送往后道工序。

[0108]

因此,为了感测在抽样检查后错误返回生产线的后道工序的容器,在第一读取时刻t1比设定时刻靠后的情况下,运算单元4将容器判定为异常。关于规定的设定时刻th,设定从第二读取时刻t2起向前规定的时间at的时刻,例如设定10分钟前。需要说明的是,规定的时间δt可以配合着生产线适当设定。

[0109]

具体而言,在表3中,与识别符id:“9d33fa21”建立关联的第二读取时刻t2为“13:55:21”,其at=10分钟前的设定时刻th为“13:45:21”。其结果为,与识别符id:“9d33fa21”建立关联的第一读取时刻t1=“13:40:21”比设定时刻th=“13:45:21”靠前,因此运算单元4将该id的二片罐判定为“正常”。

[0110]

另一方面,在表3中,与识别符id:“9d33fa31”建立关联的第二读取时刻t2为“13:55:22”,其δt=10分钟前的设定时刻th为“13:45:22”。其结果为,与识别符id:“9d33fa31”建立关联的第一读取时刻t1=“13:50:22”比设定时刻th=“13:45:22”靠后,因此运算单元4将该id的二片罐判定为“异常”。

[0111]

由此,防止进行了抽样检查的二片罐因人为错误而被送往后道工序。

[0112]

如此,能通过识别符id和时刻来容易地检测抽样检查时的人为错误。而且,规定的设定时刻th为从第二读取时刻t2起向前规定的时间δt的时刻,因此针对各二片罐设定了设定时刻。由此,能使用时刻来高精度地管理各二片罐。

[0113]

[第四实施方式]

[0114]

参照图3对本发明的第四实施方式进行说明。在第四实施方式中,对管理下述容器

的填充线的生产线管理系统和方法进行说明:该容器的填充线将内容物填充于由第一实施方式的容器的制造线100制造出的容器。

[0115]

(容器的填充线)

[0116]

首先,对作为本实施方式中的管理对象的容器的填充线200进行说明。如图3所示,容器的填充线200具备开包工序21、填充工序22、灭菌工序23以及检查工序24。

[0117]

在开包工序21中,对进行了包装并装载于托盘而输送来的容器进行开包并清洗。在输送来的容器已经与上述的第一实施方式同样地附有表示识别符的识别码,其中,该识别符为识别容器的信息。

[0118]

在填充工序22中,用填料器将内容物填充于容器,填充后用封口机来密封容器。而且,用水平检验器(level checker)来检查容器内的内容物的填充量。

[0119]

在灭菌工序23中,用装载机将填充有内容物的容器导入至蒸煮器(高压釜)或巴氏灭菌器这样的加热杀菌装置。容器在加热杀菌装置中被加热规定时间(例如,2小时)之后由卸载机从加热装置取出。

[0120]

在检查工序24中,将保味期等打印于标识表面并检查打印。而且,用水平检验器来再次检查容器内的内容物的填充量。

[0121]

需要说明的是,容器的填充线200不限于包括上述的所有处理工序21~24的填充线。此外,也可以是,容器的填充线200除了包括上述的处理工序21~24以外,还包括各种工序。

[0122]

(生产线管理系统的整体构成)

[0123]

接着,对管理容器的填充线200的生产线管理系统进行说明。

[0124]

如图3所示,生产线管理系统具备开包工序读取单元2c、填充工序读取单元2d、灭菌工序读取单元2e、检查工序读取单元3b、运算单元4a以及数据库5a。

[0125]

开包工序读取单元2c、填充工序读取单元2d、灭菌工序读取单元2e、检查工序读取单元3b与第一实施方式的读取单元2a、2b、3同样地在开包工序21、填充工序22、灭菌工序23、检查工序24中读取附于容器的识别码。

[0126]

需要说明的是,各读取单元2c~2e和3b只要能读取识别码即可,没有特别限定。例如,当识别码能以光学的方式读取时,优选摄像机这样的拍摄装置。此外,当识别码能以电磁的方式读取时,优选接收来自rfid这样的芯片的信号的读取器这样的接收装置。

[0127]

在本实施方式的生产线管理系统中,填充工序读取单元2d作为在附有识别码的容器经过制造线上的第一地点时读取附于各容器的识别码的第一读取单元,在作为第一地点的充填工序22中读取附于作为处理对象的容器的识别码。

[0128]

需要说明的是,除了填充工序读取单元2d以外,例如也可以将开包工序读取单元2c设为第一读取单元。此外,也可以将处理工序之间设为第一地点,读取附于输送过程中的容器的识别码。

[0129]

检查工序读取单元3b作为在附有识别码的容器经过制造线上的比第一地点靠下游的第二地点时读取附于容器的识别码的第二读取单元,在比充填工序22靠下游的检查工序24中读取附于作为检查对象的容器的识别码。

[0130]

运算单元4a生成将识别码所表示的识别符id、填充工序读取单元2d读取到识别码时的第一读取时刻t1、以及检查工序读取单元3b读取到识别码时的第二读取时刻t2建立关

联而得到的数据库5a。

[0131]

需要说明的是,可以是运算单元4a具有确定第一读取时刻t1和第二读取时刻t2的时钟功能,也可以是各读取单元2c和3b具有该时钟功能。

[0132]

需要说明的是,运算单元4a与上述的第一实施方式同样地可以由计算机构成,也可以通过互联网而设于云计算系统上。此外,数据库5a也可以构建为存储装置内的数据,也可以通过互联网而设于云计算系统上。

[0133]

表4中示出数据库5a的内容的一个例子。

[0134]

[表4]

[0135][0136]

需要说明的是,在数据库5a中,也可以是,识别符除了与第一读取时刻t1和第二读取时刻t2建立关联以外,还与关于开包工序21、填充工序22和灭菌工序23的信息以及检查工序24中的检查的结果建立关联。

[0137]

而且,运算单元4a针对各容器,对数据库5a中与由检查工序读取单元3b读取到的识别码所表示的识别符建立关联的第一读取时刻t1和规定的设定时刻th进行比较,判定容器的正常/异常。

[0138]

在本实施方式中,对在容器的填充线200中感测下述填充容器的例子进行说明:该填充容器在灭菌工序23前的抽样检查后错误返回比灭菌工序23靠后的工序。在该情况下,未经过灭菌工序23的填充容器有可能会出厂。

[0139]

因此,为了感测抽样检查的人为错误,在第一读取时刻t1比设定时刻靠后的情况下,运算单元4a将容器判定为异常。关于规定的设定时刻th,设定从第二读取时刻t2起向前规定的时间δt的时刻,例如设定向前加热杀菌时间(例如2小时)的时刻。需要说明的是,规定的时间δt可以配合着生产线适当设定。

[0140]

具体而言,在表4中,与识别符id:“9d33fa21”建立关联的第二读取时刻t2为“12:40:21”,其δt=2小时前的设定时刻th为“10:40:21”。其结果为,与识别符id:“9d33fa21”建立关联的第一读取时刻t1=“10:25:21”比设定时刻th=“10:40:21”靠前,因此运算单元4将该识别符id的容器判定为“正常”。

[0141]

另一方面,在表4中,与识别符id:“9d33fa41”建立关联的第二读取时刻t2为“12:

40:23”,其δt=2小时前的设定时刻th为“10:40:23”。其结果为,与识别符id:“9d33fa41”建立关联的第一读取时刻t1=“12:20:24”比设定时刻th=“10:40:23”靠后,因此运算单元4将该识别符id的容器判定为“异常”。

[0142]

由此,防止进行了抽样检查的填充容器因人为错误而被送往后道工序。

[0143]

如此,能通过识别符id和时刻来容易地检测抽样检查时的人为错误。而且,规定的设定时刻th为从第二读取时刻t2起向前规定的时间δt的时刻,因此针对各二片罐设定了设定时刻。由此,即使不事先将识别符id与容器的种类建立关联,也能使用第一读取时刻t1时刻来高精度地进行管理。

[0144]

如此,即使当将附于容器的识别码所表示的识别符与容器的制造线中的处理内容、检查结果的数据建立关联而得到的信息不在容器制造商和容器填充商中共享时,容器填充商也能利用附于容器的识别码和时刻来管理将内容物填充于容器的生产线。

[0145]

需要说明的是,在隔着灭菌工序23这样的批次处理工序对第一读取时刻t1和设定时刻th进行比较的情况下,也可以不使用第二读取时刻t2而将设定时刻th设为固定时刻。

[0146]

(变形例)

[0147]

在上述的第四实施方式中,在第一读取时刻t1比设定时刻th靠后的情况下,将容器判定为“异常”,但也可以是,例如将在作为第一地点的开包工序21中开包工序读取单元2c读取到识别码时的时刻设为第一读取时刻,在该情况下,当与在作为第二地点的检查工序24或检查工序后的包装工序(未图示)中读取到的识别码所表示的识别符建立关联的第一读取时刻t1比规定的设定时刻th靠前时,运算单元4a将容器判定为“异常”。由此,例如当在开包工序21中,从其他托盘开包而得到的其他种类的容器在因某些原因而滞留之后流至填充线时,能检测到异种罐的混入。

[0148]

本发明不限于上述的实施方式,能在本发明的范围内进行各种变更实施。例如,在上述的第一实施方式至第三实施方式中,对一体成型有罐底部和罐体部的二片罐用的罐体的生产管理系统进行了说明,但本发明可以应用于三片罐和瓶罐的生产管理。此外,罐体可以是以钢的金属板为原材料的钢罐,也可以是以铝或铝合金的金属板为原材料的铝罐。此外,罐体可以具有凹陷为圆顶状的罐底部,可以具有平坦的罐底部。

[0149]

此外,本发明也可以应用于制造塑料瓶、瓶、小袋、箱、纸袋、盖、帽或杯等物品的生产线管理和将内容物填充于容器的生产线管理。

[0150]

此外,在上述的实施方式中,对管理容器的制造线或容器的填充线的例子进行了说明,但本发明也可以管理容器的制造线和填充线双方。

[0151]

此外,在上述的实施方式中,对基于作为关于容器的信息的时刻来判定容器的异常的例子进行了说明,但在本发明中,关于容器的信息不限于时刻,例如也可以包括机器速度、路径编号、卷材信息、凹槽(pocket)编号、机器编号、印刷信息、压力信息、环境信息(温度/湿度/照度/洁净度/振动)等工艺信息中的一个或多个。

[0152]

在该情况下,也可以设为,当数据库中与由第二读取单元读取到的识别码所表示的识别符建立关联的相关信息和规定的设定信息例如特定的机器、特定的路径编号、特定的凹槽编号、特定的机器编号一致时,当该相关信息和特定的卷材信息、特定的印刷信息、特定的压力信息、特定的环境信息(温度/湿度/照度/洁净度/振动)的条件一致时,运算单元针对各容器将容器判断为异常并排除对应的容器。此外,也可以对将这些工艺信息中的

多个信息组合而成的设定信息和这多个信息进行比较,判定容器的正常/异常。

[0153]

而且,在上述的实施方式和变形例中,也可以将时刻与这些工艺信息中的一个或多个组合,判定容器的正常/异常。

[0154]

[第五实施方式]

[0155]

接着,对本发明的第五实施方式进行说明。

[0156]

需要说明的是,在以下的说明和附图中,对于实现与上述的实施方式同样的功能的部分,适当附加同一名称或在括号内适当附加同一名称等并适当省略重复的说明。

[0157]

图4是对在第五实施方式中制造出的罐501的个体进行说明的图。

[0158]

图4的(a)是从底部502侧(作为罐501的中心轴的罐轴c501方向)观察罐501时的图。

[0159]

图4的(b)是罐501的用与罐轴c501正交的剖面(图4的(a)的b-b剖面)剖切而成的形状的一部分的立体图。

[0160]

罐501例如为二片罐、三片罐、瓶罐等。

[0161]

罐501的底部502具备主底部503、槽部504(圆环部)、突起部505(圆环部)。

[0162]

主底部503为构成底部502的主要部分的部分。主底部503形成为平坦状。需要说明的是,主底部503也可以形成为向罐轴c501的上侧(颈部侧)隆起的圆顶状。

[0163]

槽部504、突起部505是设于底部502中的主底部503以外的区域并以围绕主底部503的方式设于主底部503的周围的圆环状的部分。槽部504、突起部505按照该顺序向底部502的外周侧配置。

[0164]

如图4的(b)所示,槽部504的剖面形状为向罐轴c501的上侧(颈部侧)凹陷的凹状。

[0165]

突起部505为构成罐501的底侧的凸边(chime)部的部分。突起部505以连续的方式配置于槽部504的外周侧。

[0166]

如图4的(b)所示,突起部505的剖面形状为向罐轴c501的下侧呈山型突出的凸状。

[0167]

在突起部505的内侧面505a(呈山型突出的突起部505的外表面中的内周侧的面)附有个体识别码506。个体识别码506是对作为罐501的个体的识别信息的个体识别符进行编码而得到的识别码。实施方式的个体识别码506为二维码,通过激光印刷而附于突起部505。

[0168]

需要说明的是,附加个体识别码506的位置不限于突起部505的内侧面,也可以设于突起部505的外侧的面505b、槽部504的侧面504a。

[0169]

此外,罐501不限于具备槽部504和突起部505双方的方式,只要具备其中至少一个即可。

[0170]

在此,制造后的罐501出厂至制造饮料产品等的制造厂商,该制造厂商将饮料等填充于罐501。由此,制造出处于最终的产品形态的饮料等终产品。饮料产品等的制造厂商有时会通过激光印刷等将终产品的批次编号、保质期等信息即产品信息附于主底部503。因此,在与实施方式不同而将个体识别码506附于罐501的主底部503的方式中,存在附加产品信息的面积被限制得较小这样的弊端。此外,在该方式中,个体识别码506和产品信息可能会被重叠附加,在该情况下,存在产品信息的读取变得困难这样的弊端。

[0171]

在实施方式中,个体识别码506附于突起部505的内侧面506a等。因此,产品信息能与以往同样地附于主底部503。因此,不会产生上述弊端。此外,在将个体识别码506附于突

起部505的内侧面505a、槽部504的侧面504a的方式中,个体识别码506不易从外部视觉确认,因此不会破坏罐501和终产品的品质等级。

[0172]

在以下的说明中,主要示出将个体识别码506附于突起部505的内侧面等的方式,在附于突起部505的内侧面、槽部504的侧面的方式中,只要适当变更码印刷装置524(后述)的激光照射位置等即可。

[0173]

需要说明的是,罐501也可以适当应用于第一实施方式至第四实施方式的容器。在该情况下,例如只要在主体制造工序与印刷工序之间配置由码印刷装置524(码赋予单元)实现的码附加工序即可。

[0174]

[罐管理系统510的构成]

[0175]

图5是对第五实施方式的罐管理系统510的整体的构成进行说明的图。

[0176]

图6是对第五实施方式的印刷机525的构成进行说明的图。

[0177]

图6的(a)是从橡皮布轮525a、心轴轮525b等的旋转轴方向观察印刷机525时的图。

[0178]

图6的(b)是将图6的(a)的局部剖面(b-b剖面)放大后的图。

[0179]

图7是对第五实施方式的工序历史记录表555a、印刷工序的直方图h525、缩颈加工工序的直方图h526,、查询终端560的工序历史记录显示画面564a进行说明的图。

[0180]

在实施方式中,将材料构件被加工为罐501的完成体为止的中间体也适当称为罐501。

[0181]

罐管理系统510为对罐501的生产线520进行管理并且对制造后的罐501的加工历史记录进行管理等的系统。

[0182]

罐管理系统510具备深冲压装置521、主体制造机522、洗涤器523、码印刷装置524(码赋予单元、码附加部)、印刷机525、缩颈加工装置526、检查装置527、管理装置550、查询终端560。

[0183]

深冲压装置521、主体制造机522、洗涤器523、码印刷装置524(码赋予单元、码附加部)、印刷机525、缩颈加工装置526、检查装置527为配置于生产线520的加工装置(加工部)。生产线520为罐501的加工系统。这些加工装置521~527按该顺序从生产线520的上游侧向下游侧配置。

[0184]

需要说明的是,图5的生产线520仅图示出了加工装置的一部分的装置,实际上具备除此以外的多个装置(在罐501的内表面进行涂装的涂装装置、用于使涂装固定的烘烤装置等)。

[0185]

各加工装置521~527和查询终端560与管理装置550通过罐501的制造工场内的lan(局域网)、公共的互联网等通信网络512而连接,能根据需要进行通信。

[0186]

需要说明的是,在实施方式中,计算机是指具备存储装置、控制装置、运算装置等的电子计算机,图5所示的各装置521~527、535~537、560、570具备存储部、控制部等(适当省略了图示),包括在计算机的概念中。此外,各装置521~527、535~537、560、570不限于由单个电子计算机构成的方式,也可以根据需要由多个电子计算机构成。

[0187]

存储部为具备用于存储各装置521~527、535~537、560、570的动作所需的程序、信息等的硬盘、半导体存储元件等的存储装置。

[0188]

控制部为用于进行各装置521~527、535~537、560、570的动作所需的运算处理或总括地控制各装置的装置。控制部例如具备cpu(中央处理器)等。控制部能通过适当读出并

执行存储于存储部的各种程序来实现实施方式的各种功能。

[0189]

(生产线520的装置)

[0190]

深冲压装置521、主体制造机522、印刷机525分别为进行深冲压工序、主体制造工序、印刷工序的装置。

[0191]

洗涤器523为通过清洗来去除在主体制造工序为止的加工中附着于罐501的油分的装置。

[0192]

缩颈加工装置526为对罐501的颈部进行加工或将罐501的上端加工为凸缘状的装置。

[0193]

码印刷装置524为激光打标机等装置。码印刷装置524通过激光打标将个体识别码506附于突起部505的内侧面。需要说明的是,在实施方式中,将通过激光打标使罐表面变色的情况也称为印刷、激光印刷等。

[0194]

检查装置527为在所有加工后检查罐501的品质的装置。检查装置527也可以具备多个装置。检查装置527例如具备检查罐501的形状、印刷的状态的dct(缺陷罐检测机:defective can tester)等装置。

[0195]

在此,深冲压装置521、主体制造机522、印刷机525、缩颈加工装置526中的各装置分别成为同时或连续对多个罐501进行加工的构成。因此,利用罐管理系统510而制造出的多个罐501为与各工序对应的加工装置(例如印刷机525)通过不同的装置(例如版p1~p5等)加工而成的罐。

[0196]

例如,深冲压装置521具备制作圆形的板材的八个冲模c1~c8。

[0197]

虽然省略图示,但八个冲模c1~c8在与金属板(作为罐501的原材料的板材)的输送方向正交的方向上排列。深冲压装置521通过对金属板进行冲切加工,制作冲模不同的八种圆形的板材即材料构件。材料构件为被加工体,通过上述加工装置来被加工为罐501。

[0198]

此外,在图6的例子中,在印刷机525的橡皮布轮525a的周面设有五个版(橡皮布)p1~p5。此外,五个罐501保持于心轴轮525b的心轴525c。然后,保持于心轴525c的罐501通过五个印刷机525的版p1~p5中的任一个来在该罐501的躯干部509进行印刷。

[0199]

此外,主体制造机522分别配置于五个路径b1~b5。因此,在主体制造工序中,多个罐501由这些路径b1~b5的主体制造机522中的任一个成型。

[0200]

同样地,缩颈加工装置526也分别配置于五个路径n1~n5。因此,在缩颈加工装置526工序中,多个罐501在这些路径n1~n5中的任一个成型。

[0201]

(读取器535~537(读取单元))

[0202]

配置于码印刷装置524的下游侧的印刷机525、缩颈加工装置526、检查装置527分别具备读取器535~537。读取器535~537例如为拍摄装置,读取附于罐501的个体识别码506。

[0203]

读取器535~537在读取附于罐501的个体识别码506之后,将个体识别码506解码为个体识别符,将其发送至管理装置550。

[0204]

读取器535~537成为能将各罐501的个体识别符、对各罐501进行了加工的装置的工序识别符(印刷机525的版p1~p5、缩颈加工装置526的路径n1~n5等)建立对应并发送至管理装置550的构成。

[0205]

例如,印刷机525的读取器535将各罐501的个体识别符与对各罐501进行了印刷的

印刷机525的版p1~p5建立对应的构成设为如下即可。

[0206]

读取器535固定于当版p1~p5处于印刷过程中时能对保持于心轴轮525b的心轴525c的各罐501的底部502进行拍摄的位置。为了易于读取设于突起部505的个体识别码506,优选的是,读取器535的拍摄方向(拍摄装置的摄像机的光轴方向)为与罐501的突起部505的内侧面505a正交的方向。由此,读取器535能获取附于罐501的底部502的个体识别码506。在图6的例子中,示出读取器535读取个体识别码506的定时为印刷机525处于印刷过程中时的例子,但不限于此,也可以为印刷前或印刷后。

[0207]

另一方面,在印刷机525的存储部事先存储五个版p1~p5相对于橡皮布轮525a的设置角度的范围。印刷机525的控制部根据传感器等的输出来判定橡皮布轮525a的旋转角度,并参照存储部的信息,由此能判定正在对罐501进行印刷的版p1~p5。

[0208]

然后,印刷机525的读取器535在从印刷机525的控制部获取正在对罐501进行印刷的版p1~p5的版编号(工序识别符)的信息之后,只要将该版编号与个体识别符建立对应即可。

[0209]

此外,在缩颈加工装置526中,也可以设置对在各路径n1~n6移动的罐501的底部502进行拍摄的五个读取器536。在该情况下,各读取器536只要将罐501的个体识别符与识别各读取器536的识别符(也就是说,路径n1~n6的路径编号(工序识别符))建立对应并发送至管理装置550即可。

[0210]

需要说明的是,如此,将罐501的个体识别符与工序识别符建立对应并发送至管理装置550的处理也可以由plc(可编程逻辑控制器)等控制装置进行。在该情况下,只要将plc等控制装置与各读取器535~537和各加工装置525~527连接为能进行通信,plc等各控制装置从各读取器535~537、各加工装置525~527等获取罐501的个体识别符和工序识别符即可。

[0211]

(管理装置550)

[0212]

如图5所示,管理装置550为能总括地管理罐管理系统510的服务器等装置。管理装置550不限于由一个服务器等构成的方式,可以是由多个服务器等构成的方式。

[0213]

管理装置550可以配置于设置有生产线520的设施,也可以配置于该设施外。此外,也可以设为,管理装置550以与配置于多个设施的各生产线520之间能通信的方式连接,由此能管理多个生产线520。

[0214]

管理装置550具备操作部552、显示部553、存储部555、控制部556。

[0215]

操作部552为用于供罐管理系统510的管理者等操作管理装置550的操作装置,例如具备键盘、鼠标等。

[0216]

显示部553为显示各种信息的显示装置,例如为液晶显示装置等。

[0217]

如图7的(a)所示,存储部555具备工序历史记录表555a(工序历史记录存储部)。

[0218]

工序历史记录表555a使将从加工装置(印刷机525、缩颈加工装置526等)发送的罐501的个体识别符、工序识别符(印刷工序的版编号、缩颈工序的路径编号、检查工序的检查结果)建立对应而得到的信息等存储为工序历史记录。

[0219]

控制部556进行与对罐501成为不良的工序进行解析有关的处理、与工序历史记录的查询有关的处理等。

[0220]

(查询终端560)

[0221]

查询终端560为罐501的制造厂商的从业者等(在实施方式中也简称为从业者等)所持有的终端。查询终端560也可以是通用的便携式计算机(例如,平板电脑、笔记本电脑、多功能型便携用终端等)。在图7的(d)中,示出查询终端560为平板电脑的例子。

[0222]

查询终端560用于基于罐501的个体识别码506来查询罐501的工序历史记录。

[0223]

如图5所示,查询终端560具备摄像机561、触摸面板564、存储部565、控制部566。

[0224]

摄像机561为拍摄装置。

[0225]

触摸面板564为兼用作操作部和显示部的装置。操作部和显示部也可以是键盘和液晶显示装置等这样的独立的装置。

[0226]

[罐管理系统510的动作]

[0227]

(制造罐501时的处理)

[0228]

制造罐501时的处理按照以下的工序进行。

[0229]

如图5所示,罐501在按顺序经过由深冲压装置521实现的深冲压工序、由主体制造机522实现的主体制造工序、由洗涤器523实现的洗涤工序之后,向码印刷装置524输送。

[0230]

(码印刷工序(个体识别码附加工序))

[0231]

码印刷装置524在罐501被输送到时将罐501的个体识别符编码为个体识别码506(二维码),之后将该二维码激光印刷于罐501的底部502的突起部505(参照图4)。

[0232]

然后,码印刷装置524的控制部将进行了激光印刷的时刻即码印刷时刻(时、分、秒)与个体识别符建立对应并发送至管理装置550。需要说明的是,码印刷时刻也可以包括年、月、日。

[0233]

管理装置550在从码印刷装置524接收到这些信息时将其存储于工序历史记录表555a。

[0234]

(印刷工序)

[0235]

码印刷工序后的罐501被输送至印刷机525。印刷机525对该罐501的躯干部509的外表面等进行印刷。

[0236]

在印刷机525对罐501进行印刷时,印刷机525的读取器535如上所述地将个体识别符、版编号建立对应并发送至管理装置550。

[0237]

如图7的(a)所示,管理装置550的控制部556在接收到这些信息时将其存储于工序历史记录表555a(个体识别符-工序识别符对应建立工序)。

[0238]

(缩颈加工工序)

[0239]

印刷工序后的罐501被输送至缩颈加工装置526。缩颈加工装置526对该罐501的颈部进行缩颈加工。

[0240]

在缩颈加工装置526对罐501进行缩颈加工时,缩颈加工装置526的读取器536如上所述地将个体识别符、缩颈加工装置526的路径编号建立对应并发送至管理装置550。

[0241]

如图7的(a)所示,管理装置550的控制部556在接收到这些信息时将其存储于工序历史记录表555a(个体识别符-工序识别符对应建立工序)。

[0242]

(检查工序)

[0243]

缩颈加工工序结束后的罐501被输送至检查装置527。检查装置527进行该罐501的检查。

[0244]

在检查装置527进行罐501的检查时,检查装置527的读取器537在通过对罐501的

底部502进行拍摄来获取个体识别码506之后,将该个体识别码506解码为个体识别符。然后,检查装置527的读取器537将个体识别码506的检查时刻(也就是说,拍摄时刻)、个体识别符、检查结果(良好或不良)的信息发送至管理装置550。需要说明的是,拍摄时刻也可以包括年、月、日。

[0245]

如图7的(a)所示,管理装置550的控制部556在接收到这些信息时将其存储于工序历史记录表555a(个体识别符-工序识别符对应建立工序)。

[0246]

需要说明的是,罐501在检查工序后例如装载于托盘而出厂。

[0247]

通过以上内容,罐501的一连串加工工序结束。

[0248]

如图7的(a)所示,随着多个罐501的制造进行,在管理装置550的工序历史记录表555a依次存储与个体识别符建立了对应的加工工序的历史记录。

[0249]

[不良分析处理]

[0250]

不良分析处理为管理装置550对工序历史记录表555a的信息进行分析的处理。通过该处理,生产线520的管理者等能对成为罐501不良的主要因素的加工工序进行解析。

[0251]

管理装置550进行不良分析处理的定时没有限定,例如也可以是,管理装置550根据操作部552的任意的操作定时来对当日的当前时刻为止的工序历史记录表555a的信息进行解析。此外,也可以在当日的工厂的运转结束后事先对管理装置550进行调度,以使管理装置550基于当日的工序历史记录表555a的全部信息来以批次处理的方式执行不良分析处理。

[0252]

管理装置550的控制部556按照以下的工序来进行不良分析处理。(不良罐个体识别符提取处理)

[0253]

控制部556通过参照工序历史记录表555a,提取检查结果为不良的罐501的个体识别符。

[0254]

例如,在图7的(a)所示的工序历史记录表555a的存储范围内,提取两个罐501的个体识别符c0005、c0010。

[0255]

(工序识别符提取处理)

[0256]

控制部556提取与在不良罐个体识别符提取处理中提取出的各个体识别符建立了对应的工序识别符(版编号、路径编号)。

[0257]

例如,在图7的(a)所示的工序历史记录表555a的存储范围内,提取与个体识别符c0005建立了对应的版p5和路径n5、以及与个体识别符c0010建立了对应的版p5和路径n3。

[0258]

(罐数量总计处理)

[0259]

控制部556对在工序识别符提取处理中提取出的各工序识别符的数量进行计数,也就是说,对罐501的数量进行计数并总计。

[0260]

例如,在图7的(a)所示的工序历史记录表555a的存储范围内,关于个体识别符c0005,版p5被计一个,路径n5被计一个。同样地,关于个体识别符c0010,版p5被计一个,路径n5被计一个。然后,按照每个工序识别符来对罐501的数量进行总计。

[0261]

如图7的(b)所示,控制部556制作以印刷工序的版编号为横轴并以罐501的个数为纵轴的直方图h525。

[0262]

如图7的(c)所示,同样地,控制部556制作以缩颈加工工序的路径编号为横轴并以罐501的个数为纵轴的直方图h526。

[0263]

控制部556将直方图h525、h526显示于管理装置550的显示部553。

[0264]

生产线520的管理者等能通过确认显示于显示部553的直方图h525、h526来对成为不良的工序进行解析。

[0265]

例如,在图7的(c)的缩颈加工工序的直方图h526中,各路径编号的不良罐的数量与其他路径编号的不良罐的数量的差异较小。也就是说,直方图h526表示在缩颈加工工序的五个路径n1~n5中产生了同样个数的不良罐。

[0266]

因此,生产线520的管理者等能解析:缩颈加工工序为不良的主要因素的可能性较低。

[0267]

另一方面,在图7的(b)的印刷工序的直方图h525中,版p5的不良罐的数量比其他版p1~p4的不良罐的数量多。

[0268]

因此,生产线520的管理者等能解析:版p5为不良的主要因素的可能性较高。

[0269]

如此,通过管理装置550对工序历史记录表555a的信息进行分析,生产线520的管理者等能对成为不良的主要因素的加工工序进行解析。

[0270]

[历史记录查询处理]

[0271]

历史记录查询处理为基于个体识别码506来查询罐501的加工工序的历史记录的处理。

[0272]

罐501的制造厂商的从业者等能如下通过利用查询终端560来进行历史记录查询处理。进行历史记录查询处理的定时没有限定,例如也可以是罐501的制造过程中、从罐501的制造后至出厂前之间等。此外,进行历史记录查询处理的罐501可以是已交付至饮料制造厂商等的罐、已作为饮料产品在市场流通的罐等。

[0273]

罐管理系统510按照以下的工序来进行历史记录查询处理。

[0274]

(个体识别符获取处理)

[0275]

从业者等在进行罐501的历史记录查询时,只要通过操作查询终端560来用摄像机561对印刷于该罐501的突起部505的个体识别码506进行拍摄即可。

[0276]

查询终端560的控制部566通过对个体识别码506的拍摄信息进行解码来获取个体识别符。

[0277]

查询终端560的控制部566通过将该个体识别符发送至管理装置550来向管理装置550询问该罐501的工序历史记录。

[0278]

(工序历史记录参照处理)

[0279]

管理装置550的控制部556从查询终端560接收个体识别符,与此相应地参照工序历史记录表555a,由此提取与该个体识别符建立了对应的工序识别符。

[0280]

管理装置550的控制部556将提取出的工序识别符发送至查询终端560。

[0281]

(工序历史记录表示处理)

[0282]

如图7的(d)所示,查询终端560的控制部566在从查询终端560接收到工序识别符时,将工序历史记录显示画面564a显示于触摸面板564。

[0283]

例如,在向查询终端560询问了个体识别符c0001的工序历史记录的情况下,查询终端560的控制部566将与个体识别符c0001对应的版p1、路径n1的信息显示于工序历史记录显示画面564a。

[0284]

从业者等能通过确认工序历史记录显示画面564a来确认工序历史记录。

[0285]

需要说明的是,图7的(d)的工序历史记录显示画面564a示出除了显示有版编号、路径编号以外还显示有制造日、码印刷时刻、检查结果、检查时刻的信息的例子。在该情况下,从业者等能获取更详细的工序历史记录的信息。

[0286]

如此,罐管理系统510能基于印刷于罐501的个体识别码506来将该罐501的工序历史记录显示于查询终端560。

[0287]

例如,当预料之外地在市场中产生了多个罐501的外观不良等时等,从业者等能通过对这些罐501的个体识别码506进行拍摄来确认这些罐501的工序历史记录。从业者等例如能基于这些罐501中共同的工序识别符等来对成为不良的主要因素的加工工序进行解析。

[0288]

(第五实施方式的变形方式)

[0289]

需要说明的是,本发明不限于上述实施方式,例如能如以下的变形方式等那样进行各种变形、变更。此外,实施方式中所记载的效果仅列举了由本发明产生的最适当的效果,本发明的效果不限于实施方式中所记载的效果。就第一实施方式至第五实施方式和变形方式的构成而言,也可以仅使用其一部分或适当组合使用,但省略详细的说明。

[0290]

(1)在本实施方式中,示出了码印刷工序配置于洗涤工序与印刷工序之间的例子,但不限于此。例如,在层叠有聚酯膜的金属板的干法成型等中,码印刷工序也可以配置于主体制造工序与洗涤工序之间。此外,在主体制造工序之前的待形成罐底的状态下,在能预测成为突起部等的部分的情况下,也可以对金属板中的待冲切为罐的材料构件的预定部分中的待加工为底部的部分、或深冲压工序后的材料构件中的待加工为底部的部分进行码印刷工序。

[0291]

如此,码印刷工序能根据罐的种类、制造上的情况等而配置于生产线上的适当的位置。即使在该情况下,在码印刷工序后的各加工工序中,通过在各加工工序的加工装置设置读取器,管理系统也能对将码印刷工序后的罐的个体识别符与各加工工序的工序识别符建立对应而得到的工序历史记录进行管理。例如,在能在金属板的状态下预测成为突起部等的部分的情况下,通过将码印刷工序配置得比深冲压工序靠前并且分别在深冲压装置的八个冲模(冲切单元)设置读取器,管理系统能对将分配于深冲压装置的冲模的编号(工序识别符)与罐的个体识别符建立对应而得到的工序历史记录进行管理。

[0292]

(2)在本实施方式中,示出了管理装置根据管理装置的操作来进行不良分析处理的例子,但不限于此。管理装置也可以根据从业者等所持有的终端(例如查询终端、公司所持有的个人计算机等)的操作来进行不良分析处理。在该情况下,也可以是,管理装置将直方图等信息发送至该终端,该终端将直方图等显示于该终端的显示部。

[0293]

(3)在历史记录查询处理中,也可以是,在存在来自查询终端的多个个体识别符的查询历史记录的请求的情况下,管理装置事先存储这些个体识别符。

[0294]

然后,管理装置也可以基于这些个体识别符来进行与不良分析处理同样的工序识别符提取处理、罐数量总计处理等。在该情况下,管理装置能对与存在查询历史记录的请求的多个个体识别符对应的工序识别符进行分析。由此,从业者等能容易地对请求了查询历史记录的多个罐的不良的主要因素等进行解析。

[0295]

(4)在本实施方式中,示出了将个体识别码附于罐的方式为由激光照射实现的激光印刷的例子,但不限于此。在本方式中,只要能将个体识别附于突起部、槽部即可,例如附

加个体识别码的装置也可以为喷墨打印机等。在使用喷墨打印机的情况下,油墨也可以使用通过照射紫外线而能视觉确认的荧光油墨。在该情况下,印刷于罐的个体识别码在自然光下观察时更进一步地不易视觉确认。因此,罐的外观的品质好。

[0296]

此外,将个体识别码附于罐的方式也可以与第一实施方式至第四实施方式同样地适当使用贴纸的粘贴、芯片的粘贴等。

[0297]

(5)在本实施方式中,示出了加工工序为罐的物理加工、印刷等的例子,但不限于此。加工工序也可以包括由输送装置实现的罐的输送工序。

[0298]

输送装置例如可以为印刷机的心轴轮。在该情况下,读取器只要将与读取到的个体识别码对应的个体识别符和心轴轮的各心轴(也就是说,输送罐的输送凹槽)的编号(分配至输送凹槽的凹槽编号)建立对应并发送至管理装置即可。

[0299]

附图标记说明

[0300]

1:码赋予单元;

[0301]

2a~2e、3、3a、3b:读取单元;

[0302]

4、4a:运算单元;

[0303]

5、5a:数据库;

[0304]

100:容器的制造线;

[0305]

11:深冲压工序;

[0306]

12:主体制造工序;

[0307]

13:印刷工序;

[0308]

14:检查工序;

[0309]

15:包装工序;

[0310]

200:容器的填充线;

[0311]

21:开包工序;

[0312]

22:填充工序;

[0313]

23:灭菌工序;

[0314]

24:检查工序;

[0315]

c1:材料构件;

[0316]

c2、c3:罐体;

[0317]

s:金属板;

[0318]

501:罐;

[0319]

502:底部;

[0320]

503:主底部;

[0321]

504:槽部;

[0322]

505:突起部;

[0323]

506:个体识别码;

[0324]

510:罐管理系统;

[0325]

520:生产线;

[0326]

521:深冲压装置;

[0327]

524:码印刷装置;

[0328]

525:印刷机;

[0329]

525a:橡皮布轮;

[0330]

525b:心轴轮;

[0331]

525c:心轴;

[0332]

526:缩颈加工装置;

[0333]

527:检查装置;

[0334]

535~537:读取器;

[0335]

550:管理装置;

[0336]

555a:工序历史记录表;

[0337]

560:查询终端;

[0338]

564:触摸面板。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。