1.本发明属于数控加工领域,涉及数控机床虚拟仿真加工技术,特别涉及一种多主轴头数控机床虚拟仿真加工平台的构建方法。

背景技术:

2.多主轴头数控机床是一种带有多个铣削主轴头,工件只需进行一次装夹,可完成对工件除底面外五个工作面的加工,该类数控机床具备功率大,精度高,加工区域大的特点,其独特的多主轴头结构适用于多种工况的加工要求,常被用于加工大型复杂箱体类、壳体类零件的加工。数控机床在实际加工之前,通常基于vericut仿真平台对加工全过程进行仿真,以验证nc程序和刀具轨迹的正确性,预测加工中可能出现的干涉碰撞,防止造成重大经济损失。

3.目前而言,虚拟仿真加工技术的研究主要集中在单主轴头数控机床虚拟仿真加工方面,鲜有多主轴头数控机床虚拟仿真加工的研究。若利用单主轴头的虚拟仿真加工技术为多主轴头数控机床的每个主轴头都建立单独的虚拟仿真加工平台,虽可以验证nc程序的正确性,但在仿真加工同一个零件时,就相当于用多个数控机床加工一个零件,同时也需进行零件的多次装夹与定位,容易形成形位误差和尺寸误差的累积效应,影响判断工艺的合理性,降低虚拟仿真加工的有效性,且同时建立多个虚拟仿真加工平台,费时费力,且容易造成仿真错误。

4.针对多主轴头数控机床在虚拟仿真复杂零件加工中,因需应用多个主轴头而无法在虚拟仿真加工平台中实现切换调用的技术问题,亟需解决多主轴头数控机床在虚拟仿真加工过程中多主轴头的切换调用,提升多主轴头数控机床虚拟仿真加工的效率以及有效性。

技术实现要素:

5.针对现有技术存在的多主轴头数控机床在虚拟仿真加工过程中无法实现多主轴头动态切换调用的技术问题,本发明的目的在于,提供一种多主轴头数控机床虚拟仿真加工平台的构建方法。

6.为了实现上述任务,本发明采用如下技术解决方案:

7.一种多主轴头数控机床虚拟仿真加工平台的构建方法,其特征在于,首先根据多主轴头数控机床的多主轴头库创立虚拟轴,构建其各运动轴的拓扑结构,搭建虚拟数控机床的几何模型;其次利用数控系统宏和变量进行二次开发,通过改变虚拟轴中各个主轴头组件在虚拟数控机床结构项目树和几何模型中的位置,得到宏程序,并通过宏调用指令将此更换主轴头的宏程序作为子程序代替执行nc程序中的更换主轴头功能指令,使虚拟数控机床在执行更换主轴头指令时实际执行的是更换主轴头的宏程序,实现多主轴头数控机床虚拟仿真加工过程中主轴头的动态切换调用,最终构建多主轴头数控机床虚拟仿真加工平台。

8.根据本发明,所述多主轴头数控机床虚拟仿真加工平台的构建方法包括多主轴头数控机床虚拟仿真加工平台的开发流程、虚拟轴的创立、子程序的调用以及子程序的内容,其中:

9.所述多主轴头数控机床虚拟仿真加工平台的开发流程为:多主轴头数控机床虚拟仿真加工平台的开发主要分为两大模块:几何模型与动态模型;其中:

10.几何模型是指虚拟数控机床的实体模型构建,构建过程就是将实际数控机床按照运动逻辑关系进行分解,构建各部件数学模型,并按照数控机床各运动轴之间的逻辑关系进行“装配”;

11.动态模型是指多主轴头的更换调用,基于vericut仿真平台的标准数控系统进行二次开发,得到数控宏程序,并通过控制器的配置调用此宏程序,使虚拟数控机床根据使用需求调用切换主轴头,完成多主轴头数控机床虚拟仿真加工平台的开发;

12.所述虚拟轴的创立为:一般来说,数控机床是由两个运动链的相对运动加工零件,分别为:床身(base)—刀具(tool);床身(base)—毛坯(stock)。由于多主轴头数控机床拥有类似刀库的主轴头库结构,在建立虚拟仿真加工环境时,与一般的数控机床存在不同。为实现多主轴头协同完成加工过程的仿真,提出建立一个虚拟轴(在实际数控机床结构中并不存在)模拟实际数控机床中存放主轴头的主轴头库,将数控机床的多个主轴头放在虚拟轴组件下,在每个主轴头组件下都各自建立主轴与刀具组件,并将虚拟轴单独作为一条虚拟传动链,此传动链不参与零件的加工,后续将通过宏程序的命令将虚拟轴中所需使用的主轴头组件动态调用到虚拟数控机床的加工传动链中。

13.所述子程序的调用为:数控机床更换主轴头的过程包含诸多重复的动作指令,使用子程序调用数控机床主轴头可以使nc程序更加简化;为使虚拟数控机床可根据nc程序中的更换主轴头指令执行更换主轴头动作,则须通过子程序调用指令代替执行更换主轴头指令,实现虚拟数控机床执行更换主轴头指令时能调用更换主轴头子程序。

14.所述子程序的内容为:对指令参数进行计算和赋值,通过条件判断进行程序的跳转和循环,结合多主轴头数控机床调用主轴头的流程,子程序主要包括四大模块:初始化程序段;装载主轴头程序段;卸载主轴头程序段;程序结束段。

15.本发明的多主轴头数控机床虚拟仿真加工平台的构建方法,与现有虚拟仿真加工相比,具有以下有益效果:

16.1、多主轴头数控机床其多主轴头结构的特殊性,以往技术一般是每个主轴头都需建立各自的虚拟仿真加工平台,本发明提供了该类数控机床虚拟仿真加工平台的构建方法。

17.2、本发明可实现多主轴头数控机床虚拟仿真加工过程中主轴头的动态切换调用,更符合多主轴头数控机床的实际加工工况,验证nc数控程序更加准确,且能检验刀具或主轴头在更换主轴头过程中是否发生干涉碰撞,提高了多主轴头数控机床虚拟仿真加工的正确有效性。

附图说明

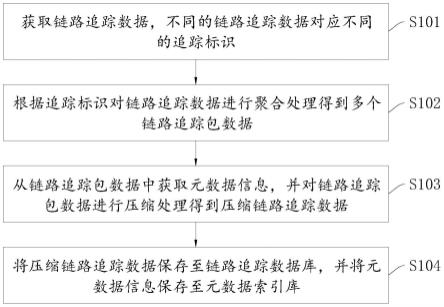

18.图1是多主轴头数控机床虚拟仿真加工平台的开发流程图;

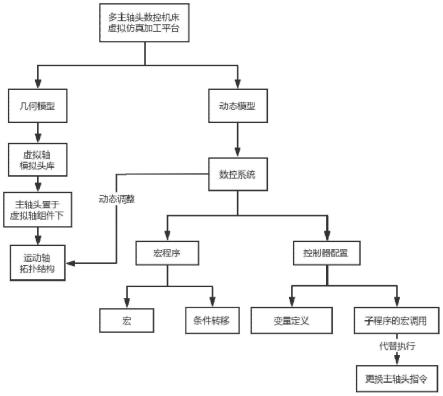

19.图2是多主轴头虚拟数控机床的运动轴拓扑结构;

20.图3是子程序调用示意图;

21.图4是调用主轴头的过程图;

22.图5是子程序流程图;

23.图6是mpc2140虚拟数控机床的拓扑结构关系;

24.图7是mpc2140虚拟数控机床的结构项目树;

25.图8是mpc2140虚拟数控机床的几何模型;

26.图9是u轴(虚拟轴)组件配置图示;

27.图10是更换主轴头指令替换设置图示;

28.图11是子程序的部分初始程序段;

29.图12是卸载立式主轴头的程序段;

30.图13是装载卧式主轴头的程序段;

31.图14是箱体类零件图;

32.图15是调用立式主轴头图示;

33.图16是立式主轴头组件在结构项目树中的位置变化图示;

34.图17是顶面型腔加工完毕图示;

35.图18是卸载立式主轴头图示;

36.图19是立式主轴头退回头库组件图示;

37.图20是调用卧式主轴头图示;

38.图21是卧式主轴头组件在结构项目树中的位置变化图示;

39.图22是卧式主轴头加工侧面的四个通孔示意图;

40.图23是调用45度主轴头示意图;

41.图24是45度主轴头组件在结构项目树中的位置变化图示;

42.图25是零件加工完毕图示;

43.以下结合附图和实施例对本发明作进一步地详细说明。

具体实施方式

44.申请人针对多主轴头数控机床在虚拟仿真复杂零件加工中,因需应用多个主轴头而无法在虚拟仿真加工平台中动态切换调用的问题,研究了多主轴头数控机床在虚拟仿真加工过程中多主轴头的调用技术,本技术的设计思路是,创立虚拟轴(在实际数控机床的结构中并不存在),构建多主轴头数控机床各运动轴的拓扑结构,建立多主轴头数控虚拟数控机床的几何模型,利用数控系统中的宏以及变量的定义,根据数控机床主轴头的调用流程,开发适用于多主轴头之间自由调用的数控宏程序,动态调整虚拟轴中各个主轴头组件在虚拟数控机床结构项目树中的位置,并作为子程序代替执行nc程序中更换主轴头的功能指令,最终实现多主轴头数控机床的虚拟仿真加工平台的开发。

45.本实施例给出一种多主轴头数控机床虚拟仿真加工平台的构建方法,首先根据多主轴头数控机床的多主轴头库创立虚拟轴,构建其各运动轴的拓扑结构,搭建虚拟数控机床的几何模型,其次利用数控系统的宏和变量等进行二次开发,通过改变虚拟轴中各主轴头组件在虚拟数控机床结构项目树和几何模型中的位置,得到宏程序,并通过宏调用指令将此更换主轴头宏程序作为子程序代替执行nc程序中更换主轴头的功能指令,使虚拟数控

机床在执行更换主轴头指令时实际执行的是更换主轴头宏程序,实现多主轴头数控机床虚拟仿真加工过程中主轴头的动态切换调用,最终构建多主轴头数控机床虚拟仿真加工平台,实现复杂零件加工中多个主轴头协同完成加工过程的连续仿真,提高虚拟仿真加工的效率以及仿真加工的有效性,缩短产品零件的生产周期,优化加工工艺。

46.以下是具体的实施过程。

47.1.虚拟轴的创立

48.1.1多主轴头数控机床虚拟仿真平台的开发流程

49.图1所示,多主轴头数控机床虚拟仿真加工平台的开发主要分为两大模块:几何模型与动态模型。几何模型是指虚拟数控机床的实体模型构建,构建过程就是将实际数控机床按照运动逻辑关系进行分解,构建各部件数学模型,并按照数控机床各运动轴之间的逻辑关系进行“装配”;动态模型是指多主轴头的更换调用,基于vericut仿真平台的标准数控系统进行二次开发,得到数控宏程序,并通过控制器的配置调用此宏程序,使虚拟数控机床根据使用需求调用主轴头,完成多主轴头数控机床虚拟仿真平台的开发。

50.1.2运动轴的拓扑结构

51.一般来说,数控机床是由两个运动链的相对运动加工零件,分别为:床身(base)—刀具(tool);床身(base)—毛坯(stock)。由于多主轴头数控机床拥有类似刀库的主轴头库结构,在建立虚拟仿真加工环境时,与一般的数控机床存在不同。为实现多主轴头协同完成加工过程的仿真,提出建立一个虚拟轴(在实际数控机床结构中并不存在)模拟实际数控机床中存放主轴头的主轴头库,将数控机床的多个主轴头放在虚拟轴组件下,在每个主轴头组件下都各自建立主轴与刀具组件,并将虚拟轴单独作为一条虚拟传动链,此传动链不参与零件的加工,后续将通过宏程序的命令将虚拟轴中所需使用的主轴头组件动态调用到虚拟数控机床的加工传动链中。最终多主轴头虚拟数控机床的各运动轴组件的拓扑结构,如图2所示。

52.2.主轴头的动态调用

53.2.1调用数控子程序

54.数控机床调用主轴头的过程包含诸多重复的动作指令,使用子程序调用数控机床主轴头可以使nc程序更加简化。数控机床一般使用某个“g”码或“m”码指令更换主轴头,但在vericut虚拟仿真平台的数控系统库中,只包含一些常见数控系统的标准控制器,并不能识别在实际数控机床上所使用的更换主轴头功能指令,为使虚拟数控机床可根据nc程序中的更换主轴头指令时执行更换主轴头动作,则须通过子程序调用指令(不同数控系统的调用子程序的指令有所不同)代替执行更换主轴头指令,实现虚拟数控机床执行更换主轴头指令时能调用更换主轴头子程序,如图3所示。

55.子程序调用指令分为两种,一种为普通调用,另一种为宏调用。宏调用命令可指定自变量传递数据,进行数控主程序与子程序之间的参数传递,因此,本实施例中,子程序调用采用宏调用。

56.2.2子程序的流程

57.根据实际情况中数控机床调用主轴头的过程,如图4所示,分析得到调用主轴头子程序的具体流程,如图5所示。子程序中包含逻辑计算和决策判断等部分,宏程序的指令参数可以是常数,变量,表达式,在加工过程允许对指令参数进行计算和赋值,允许通过条件

判断进行程序的跳转和循环,允许读写系统参数,刀具补偿和坐标偏置,因此在子程序的开发过程中使用宏编程的方法,则此程序为宏程序。通过进一步分析子程序流程图可知,数控子程序主要包含以下四个模块:

58.(1)程序的初始段

59.将各个参与更换主轴头的组件移动至数控机床固定的更换主轴头位置,记录准备更换主轴头的编号,并与此时在主轴上的主轴头编号对比。若主轴上的主轴头与所要更换的主轴头相同,则直接跳转到程序结束段;若不同,则要先执行卸载主轴头的程序段,再执行装载新的主轴头的程序段;若此时主轴上没有主轴头,则直接执行装载新主轴头的程序段。在卸载主轴头时,主轴头不能带着刀具放回主轴头库中,每次执行卸载主轴头的程序段前须将主轴上的刀具送回刀具库中。

60.(2)装载主轴头程序段

61.首先移动虚拟轴(主轴头库),将所要调用的主轴头移动到主轴的下方,将虚拟轴中的主轴头组件在结构项目树中的位置调用到c轴组件下,搭建数控机床与主轴头之间动力传动链,激活主轴头对应的刀具组件,设置轴偏置,刀尖点受到补偿,移动到刀具组件坐标系原点,实现主轴头的调用。其他主轴头的装载程序与之类似。

62.(3)卸载主轴头程序段

63.卸载主轴头程序段,首先要取消轴的偏置,将主轴上的主轴头移动到主轴头库所对应的位置中,将主轴头组件在结构项目树中的位置放回到虚拟轴组件内,切断数控机床与主轴头之间的动力传递,完成主轴头的卸载操作。其他主轴头的卸载程序与之类似。

64.(4)程序的结束段

65.开启数控机床的一些辅助功能,将主轴移动到固定的更换主轴头的位置,并记录当前主轴上的主轴头编号,以便下次进入子程序时判断应该要卸载的主轴头。

66.2.3变量分析

67.在更换主轴头的子程序中,使用变量对当前主轴的一些状态做出记录,通过判断两个变量的值,结合条件转移语句来进行子程序的流程控制。在虚拟仿真加工环境系统控制器中定义两个全局变量,分别为全局变量1和全局变量2(变量的表示方法为“# 数字”,此处的数字1和2仅为区分两个变量)。使用宏调用命令调用子程序可进行参数传递,可知本次调用主轴头进入子程序后自变量的值(即执行子程序所调用主轴头的信息),将自变量的值赋给全局变量1,记录准备要更换的主轴头编号,在程序的结束段,将全局变量1的值赋给全局变量2,使全局变量2能记录当前数控机床正在使用的主轴头。

68.以下是发明人给出的一个具体的实施例子:

69.1、搭建头库式数控龙门加工中心虚拟仿真加工环境

70.mpc2140数控机床是一种头库式数控龙门加工中心,它有三个主轴头,分别为立式主轴头,卧式主轴头和45度主轴头,它们在虚拟数控机床中的编号分别为1000,2000,3000。mpc2140数控机床的各轴为:x轴沿床身导轨纵向运动的工作台,w轴为垂直升降的横梁,y轴为在横梁导轨上横向运动的溜板,z轴为在溜板导轨上垂直运动的滑枕,c轴沿z轴360度作旋转运动。结合前文所述虚拟轴的创立方法,将三种不同类型的主轴头放入虚拟轴组件下,并为每个主轴头建立各自的主轴组件和刀具组件,最终,虚拟数控机床的拓扑结构关系如图6所示。据此搭建mpc2140数控机床的结构项目树,如图7所示,导入各组件相应的实体模

型,mpc2140虚拟数控机床的几何模型,如图8所示。

71.虚拟数控机床各运动轴组件配置时,一般各运动轴组件都位于子系统1中,由于u轴组件沿虚拟数控机床x轴运动,在定义的子程序中,一些宏会命令x轴组件运动,为避免u轴组件也跟随宏与x轴一起运动,故将u轴虚拟轴组件归于数控机床子系统2,如图9所示。由于数控机床有多个主轴头,所以要给每个主轴头的刀具组件分配不同的刀具索引号,这样在更换主轴头时,就可通过刀具索引号激活不同的刀具组件,以确定在换刀时刀具的安装位置。

72.mpc2140数控机床使用东芝tosnuc999控制系统,使用“m80 q 主轴头编号”指令更换主轴头,在虚拟数控机床控制器高级控制选项中,定义“g65p7777”代替“m80”,使“m80”指令执行时,会自动调用更换主轴头子程序“o7777”,如图10所示。

73.虚拟数控机床运动结构定义完成后,需对数控机床进行初始化设置,如数控机床干涉检查,数控机床初始位置,数控机床行程等,防止数控机床仿真加工中出现运动失效和干涉的现象,并根据数控机床现场使用的不同类型刀具在虚拟仿真的刀库中建立所需要的刀具,完成mpc2140数控机床的虚拟仿真加工环境的构建。

74.2.子程序的开发

75.利用宏调用指令g65将主程序中的q值(即主轴头编号)赋给#17,在子程序的初始段,将变量#17的值赋给全局变量#100,通过条件判断确定虚拟数控机床下一步的动作指令,定义全局变量#20100记录当前数控机床正在使用的主轴头。

76.图11给出了子程序的部分初始程序段。

77.图12是卸载立式主轴头的程序段。

78.图13是装载卧式主轴头的程序段。

79.3.毛坯

80.箱体类零件的结构复杂程度主要取决于安装在其上的零部件数量,一般来说,安装的零部件数量越多,箱体的结构也就越复杂。箱体类零件上一般有很多装配孔和支撑孔以及精度不高但是数量较多的紧固孔和油孔,箱体类零件一般需要加工的表面也很多,多为装配基准面。针对此类复杂零件,如果使用头库式龙门加工中心,只需要一次工装即可完成除安装面之外所有表面的加工,可以有效提高加工效率,而且保证了其相互位置精度的要求。

81.现通过仿真加工一个箱体类零件,验证本文所提出的多主轴头数控机床虚拟仿真加工平台构建方法的合理性与正确性。箱体类零件如图14所示,用立式主轴头加工顶面三个型腔,用卧式主轴头加工侧面的四个孔,利用45度主轴头加工零件侧面的一个斜孔。所使用的毛坯是一个空心的长方体,将毛坯和目标零件导入vericut模型中,再导入nc程序,设置加工坐标系,配置g代码偏置,完成虚拟仿真加工之前的准备工作。

82.4.仿真加工过程

83.通过子程序将虚拟数控机床各个运动轴组件移动到固定的更换主轴头位置,并调用立式主轴头,如图15所示,此时在数控机床结构项目树中,立式主轴头组件调用到c轴组件下方,进入数控机床加工传动链,完成对立式主轴头的调用,如图16所示,顶面型腔加工完毕,如图17所示,立式主轴头退回到主轴头库中,参见图18所示。

84.在卸载主轴头程序段,从属于c轴下方的立式主轴头放回到u轴虚拟轴(主轴头库)

中,完成立式主轴头的卸载,如图19所示。

85.通过子程序将虚拟数控机床各个数控机床组件移动到固定的更换主轴头位置,并调用卧式主轴头,如图20所示,此时在数控机床结构项目树中,卧式主轴头组件调用到c轴组件下方,进入数控机床加工传动链,完成对卧式主轴头的调用,如图21所示,侧面四个通孔的加工过程,参见图22所示。卧式主轴头的卸载与立式主轴头的卸载过程相似。

86.调用45度主轴头,如图23所示,45度主轴头组件调用到c轴组件下方,此时数控机床结构项目树可参见图24所示,钻削侧面的一个45度斜孔,最终完成此箱体零件的加工,如图25所示。

87.5.仿真结果分析

88.应用本发明所构建的mpc2140头库式数控龙门加工中心虚拟仿真加工平台,在虚拟仿真加工某箱体零件时,进行了三次主轴头的切换调用,分别调用了立式主轴头,卧式主轴头,45度主轴头,成功实现了实际加工全过程的虚拟仿真加工,更换主轴头的动作过程与实际数控机床一致,符合实际加工情况,且刀具与工件、夹具均无碰撞、干涉情况的发生,nc程序正确。

89.针对多主轴数控机床相比以往技术必须为每个主轴头建立虚拟仿真加工平台,在仿真加工零件过程中,需为每个主轴头所负责加工的工艺建立相应的nc程序进行仿真加工,不符合实际加工工况,且在仿真加工中更无法检验刀具或主轴头在更换主轴头过程中是否有发生干涉碰撞。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。