一种ltcc生瓷带及其制造方法

技术领域

1.本技术涉及ltcc技术领域,具体涉及一种ltcc生瓷带及其制造方法。

背景技术:

2.低温共烧陶瓷(low temperature co-fired ceramic,简称为ltcc)技术已广泛应用在无线通信、航空航天、汽车电子等领域。ltcc生瓷带采用流延法制备,作为ltcc基板制造最基本的功能材料和构成部分,其性能的好坏直接影响到ltcc技术后面工艺及基于ltcc技术的元件、组件的性能。由于ltcc的高密度多层互连特性,基板是群孔结构,因此生瓷带打孔是ltcc工艺中非常关键的一道工序。目前ltcc技术中生瓷带打孔主要采用激光打孔和机械冲孔两种方式。由于陶瓷材料硬度和脆性较高,随着微孔尺寸的变小及精度要求变高,机械冲孔加工效率低及小尺寸刀具易损坏等缺点越来越凸显。

3.然而现有的ltcc生瓷带通过激光打孔普遍存在光热烧蚀现象,即生瓷带经过激光高能量的作用下,在所形成的孔壁上有烧黑的炭化残渣,并在孔口形成一圈熔融焦黑物质,造成产品在高频应用下损耗较大,性能不符合要求;并且采用该打孔后的结构填充会导致银浆填孔后揭膜过程所需力较大,导致孔内银浆易脱落、生瓷带变形并且生瓷带孔边沿极易破损。

4.因此,需要一种新的ltcc生瓷带方案。

技术实现要素:

5.有鉴于此,本说明书实施例提供一种ltcc生瓷带及其制造方法,应用于ltcc基板的制作过程。

6.本说明书实施例提供以下技术方案:

7.本说明书实施例提供一种ltcc生瓷带,所述ltcc生瓷带包括:生瓷带膜、第一离型膜和预留膜;

8.所述生瓷带膜、所述第一离型膜和所述预留膜依次叠加;

9.所述生瓷带膜作为ltcc生瓷带的基础膜;所述第一离型膜作为所述生瓷带膜的流延支撑载膜;所述预留膜粘附于所述第一离型膜,用于在所述ltcc生瓷带打孔后进行去除,且其剥离力满足预设范围;

10.所述ltcc生瓷带适于ltcc激光打孔。

11.本说明书实施例还提供一种ltcc生瓷带制造方法,制造如本说明书实施例提供的任一技术方案的ltcc生瓷带,所述ltcc生瓷带制造方法包括:

12.生瓷带的流延浆料流动至预设位置附于第一离型膜上得到第一生瓷带;

13.在所述第一生瓷带上粘贴预留膜生成ltcc生瓷带,所述ltcc生瓷带适于ltcc激光打孔。

14.与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

15.通过设置预设厚度范围的生瓷带膜、第一离型膜和预留膜得到适于激光打孔的ltcc生瓷带,不仅满足激光打孔的材料性能要求,实现打孔后几乎在ltcc生瓷带孔口及内壁无残渣毛刺、无发黑熔融、无椭圆,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um,提升孔尺寸的精确性和合格率,并且孔形貌及发黑毛刺现象的改善使产品的高频损耗减小。由于光热烧蚀现象的减轻,还使得填孔后揭膜过程所需的力变小,因此孔内银浆不会脱落、ltcc生瓷带不易变形并且生瓷带孔边沿不易破损。

附图说明

16.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

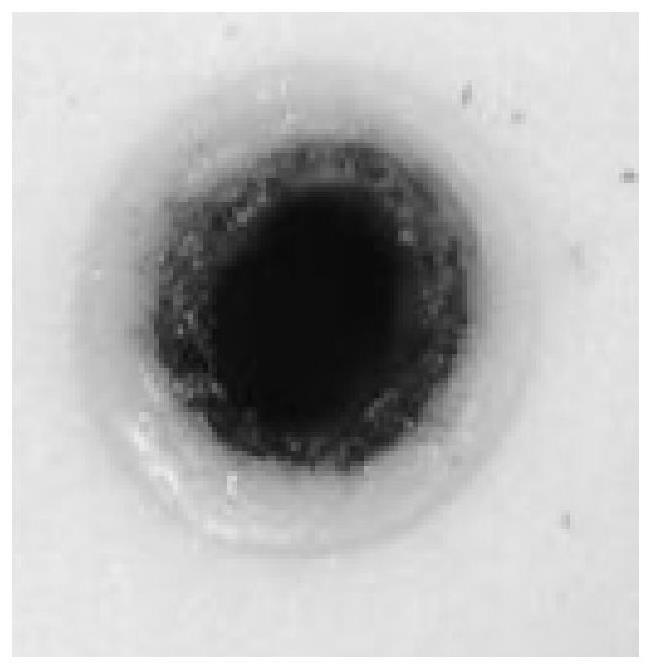

17.图1是现有技术ltcc生瓷带激光打孔的效果图;

18.图2是本说明书实施例提供的ltcc生瓷带激光打孔的效果图;

19.图3是本说明书实施例提供的ltcc生瓷带结构示意图;

20.图4是本说明书实施例提供的一种ltcc生瓷带制造方法的流程图。

具体实施方式

21.下面结合附图对本技术实施例进行详细描述。

22.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

24.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

25.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践。

26.ltcc生瓷带作为ltcc基板制造最基本的功能材料和构成部分,其性能的好坏直接影响到ltcc技术后面工艺及基于ltcc技术的元件、组件的性能。由于ltcc基板是群孔结构,因此ltcc生瓷带打孔非常重要。目前一方面机械打孔加工效率低及小尺寸刀具易损坏等缺点根本不能满足打孔要求,另一方面ltcc生瓷带激光打孔后普遍存在光热烧蚀现象,即ltcc生瓷带受到高能量的作用后,在所形成的孔壁上有烧黑的炭化残渣,并在孔口形成一圈熔融焦黑物质,造成产品性能不符合工艺要求。

27.基于此,本说明书实施例提出了一种处理方案:如图1所示,通过设置特定结构的ltcc生瓷带来解决激光打孔带来的问题:在所形成的孔壁上有烧黑的炭化残渣,并在孔口形成一圈熔融焦黑物质。具体地,通过将作为基础膜的生瓷带膜附载于第一离型膜上,并将预留膜黏附于该第一离型膜,从而形成适于ltcc激光打孔的ltcc生瓷带。预留膜一般在ltcc生瓷带打孔后去除,仅在激光打孔前预先暂时保留。一些实施例中,预留膜可以包括uv(ultra-violet ray,紫外线灯管)膜,也可以为第二离型膜,该第二离型膜具有较小的粘性。

28.本说明书实施例设置特定结构的ltcc生瓷带不仅满足打孔前的材料特性,而且在其打孔后还满足电性能及工艺要求,尤其是该结构的ltcc生瓷带打孔后几乎在孔口及内壁无残渣毛刺、无发黑熔融、无椭圆,提升了孔尺寸的精确性和合格率,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um。由于光热烧蚀现象的减轻,还使得填孔后揭膜过程所需的力变小,因此不会造成孔内银浆脱落、ltcc生瓷带也不易变形并且ltcc生瓷带孔边沿不易破损。

29.以下结合附图,说明本技术各实施例提供的技术方案。

30.如图3所示,本说明书实施例提供一种ltcc生瓷带,该ltcc生瓷带包括生瓷带膜11、第一离型膜12和预留膜13。具体地,生瓷带膜11、第一离型膜12和预留膜13依次叠加。第一层为生瓷带膜11,表面无裂纹、气泡、条痕,厚度均匀,作为ltcc生瓷带的基础膜,膜厚范围为30~150um。其陶瓷粉材料为微晶玻璃体系,或玻璃 陶瓷复合体系中的一种或两种。

31.第二层为第一离型膜12,作为生瓷带膜的流延支撑载膜,离型力范围在8-25g,膜厚范围为50~100um。其材质为pe(polyethylene,聚乙烯简称pe)、bopp(biaxially oriented polypropylene的缩写,bopp即双向拉伸聚丙烯)或pet(polyethylene terephthalate简称pet或peit)中的一种。

32.第三层为预留膜13,粘附于第一离型膜,该预留膜在ltcc生瓷带打孔后进行去除,且其剥离力满足预设范围。其材质为pet、po(环氧丙烷)、pvc(polyvinyl chloride,聚氯乙烯)、eva(乙烯-醋酸乙烯共聚物)中的一种。一些实施例预留膜可以为uv(ultra-violet ray,紫外线灯管)膜,在ltcc生瓷带打孔后,该ltcc生瓷带经过uv灯前该uv膜的剥离力范围大于1000gf/inch,ltcc生瓷带经过uv灯后uv膜的剥离力小于15gf/inch,膜厚范围为50~150um。该预设范围可以为剥离力小于15gf/inch。使该ltcc生瓷带适于ltcc激光打孔。其中uv膜是将特殊配方涂料涂布于pet薄膜基材表面,达到阻隔紫外光及短波长可见光的效果。另一些实施例中预留膜可以为粘性较小的第二离型膜,该第二离型膜与第一离型膜仅为指代。该第二离型膜也可与第一离型膜的材质相同,其具有较小预设的粘性,该预设的粘性对应的剥离力可以符合上述预设范围,也可以比上述预设范围的剥离力更小。

33.一些实施例中,预留膜为第二离型膜,该第二离型膜也可采用与第一离型膜相同

的材质,其具有较小预设的粘性,一些实施例中该预设的粘性可使得ltcc生瓷带打孔后去除,且剥离力较小。

34.在一些实施例中,预留膜包括uv膜,在所述ltcc生瓷带打孔后经过uv灯照射进行去除,其对应的剥离力变小。具体地,本说明书实施例提供的uv膜无气泡地紧密贴合流延成型后生瓷带结合第一离型膜的端面,得到ltcc生瓷带。该ltcc生瓷带经过uv灯照射之前,uv膜脱胶前的剥离力大于1000gf/inch。在该ltcc生瓷带打孔后经过uv灯照射uv膜脱胶后的剥离力小于15gf/inch。因此采用上述结构生瓷带即ltcc生瓷带打孔后可实现生瓷带孔口及内壁几乎无残渣毛刺、无发黑熔融、无椭圆,激光打孔精确且圆,提升孔尺寸的精确性和合格率。

35.在一些实施例中,所述生瓷带膜、所述第一离型膜和预留膜分别具有设定的膜厚范围。

36.结合上述实施例,第一层的生瓷带膜,表面无裂纹、气泡、条痕,厚度均匀,膜厚范围为30~150um。第二层的第一离型膜,作为生瓷带的流延支撑载膜,膜厚范围为50~100um。第三层的预留膜粘附于第一离型膜。一些实施例中预留膜为uv膜,该ltcc生瓷带打孔后经过uv灯前、后比较剥离力的大小,具体地经过uv灯前uv膜的剥离力范围大于1000gf/inch,经过uv灯后uv膜的剥离力小于15gf/inch,膜厚范围为50~150um。另一些实施例中预留膜为第二离型膜,该第二离型膜具有较小的粘性,在ltcc生瓷带打孔后去除即可。

37.本说明书实施例设置适于激光打孔ltcc生瓷带各层膜的厚度不仅满足激光打孔的性能要求,提升激光打孔的精准度和高效性,减轻了光热烧蚀现象的发生,使得ltcc生瓷带打孔后的孔口及内壁几乎无残渣毛刺、无发黑熔融、无椭圆现象,合格率明显提升。而且还可满足后续填充及基板的各种性能要求。

38.结合上述实施例,本说明书实施例提供一种ltcc生瓷带制造方法包括步骤s210~步骤s220,参见图4。其中,步骤s210、生瓷带的流延浆料流动至于第一离型膜上得到第一生瓷带。步骤s220、在所述第一生瓷带上粘贴预留膜生成ltcc生瓷带。

39.具体地,步骤s210、将流延浆料倒入流延设备料槽,由其自身流动性经过刀口间隙,附于第一离型膜上得到第一生瓷带。

40.将流延浆料倒入流延设备料槽,由于自身流动性经过刀口间隙,流淌附于第一离型膜上,之后烘烤干燥,裁切成所需尺寸。其中第一离型膜材质为pe、bopp或pet中的一种,其离型力范围在8-25g,其膜厚范围为50~100um。一些实施例中将陶瓷粉与各种添加剂按照一定配比混合并球磨制备流延浆料,陶瓷粉材料为微晶玻璃体系或玻璃 陶瓷复合体系中的一种或两种,添加剂为乙醇、二甲苯、三油酸甘油酯、蓖麻油、pvb(polyvinyl butyral resin,聚乙烯醇缩丁醛树脂(简称pvb))树脂、pmma(polymethyl methacrylate,聚甲基丙烯酸甲酯,简称pmma)树脂、dbp(dibutyl phthalate,邻苯二甲酸二丁酯)、dop(dioctyl phthalate,邻苯二甲酸二辛酯)中的四种或四种以上。

41.步骤s220、在第一生瓷带上粘贴预留膜生成ltcc生瓷带。

42.将流延成型后生瓷带膜结合第一离型膜的端面贴上同尺寸的预留膜,无气泡,保证贴合紧密,得到ltcc生瓷带并放置于黑色遮光盒中储存。一些实施例中,在第一生瓷带上粘贴预留膜之前,还使用无水乙醇擦拭流延成型后的第一生瓷带的第一离型膜表面,确保其上无颗粒杂质、脏污附着等。进而将擦拭后的第一生瓷带放置于贴膜机中,且第一生瓷带

的第一离型膜朝上放置。

43.在一些实施例中,所述ltcc生瓷带制造方法还包括:

44.对第一生瓷带进行烘烤干燥,裁切成预设尺寸的第一生瓷带。

45.结合上述实施例,将流延浆料经过刀口间隙,流淌附于第一离型膜上得到第一生瓷带后进行烘烤干燥,裁切成所需尺寸,具体地裁切尺寸范围为4inch*4inch至8inch*8inch,厚度范围为80~250um。即通过对第一生瓷带进行烘烤干燥,裁切成预设尺寸的第一生瓷带。

46.在一些实施例中,采用激光对所述ltcc生瓷带打孔,通过uv灯照射并去除作为预留膜的uv膜得到带孔的ltcc生瓷带。

47.一些实施例中预留膜为uv膜,将ltcc生瓷带激光打孔加工,之后使用uv灯照射脱胶,解胶时间10-90s,最后撕下uv膜,加工后的ltcc生瓷带孔内几乎无残渣毛刺,孔口几乎无焦黑熔融现象,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um,孔尺寸精确且圆。其中将ltcc生瓷带朝上进行激光打孔,使用激光波长为355nm,脉冲宽度小于350皮秒,频率500-900khz,能量19-25w,元素次数10次;扫描速度400-900。将加工后的生瓷带置于解胶机中,解胶光主波段为365nm,光照能量范围为300-500mj/cm2,解胶温度20-50℃,解胶时间10-90s,解胶后uv膜的剥离力小于15gf/inch。

48.在一些实施例中,去除uv膜的剥离力小于15gf/inch。

49.具体地,对ltcc生瓷带打孔后得到带孔的ltcc生瓷带,该带孔的ltcc生瓷带经过uv灯照射前uv膜的剥离力范围大于1000gf/inch,经过uv灯照射后uv膜的剥离力小于15gf/inch。相比现有技术ltcc生瓷带有uv膜使得打孔烧灼位置转移至uv膜孔口,之后再去除uv膜从而得到几乎无残渣毛刺、无发黑熔融、无椭圆的精准打孔圆,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um,提升孔尺寸的精确性和合格率。

50.另一些实施例中,采用激光对所述ltcc生瓷带打孔后,去除作为预留膜的第二离型膜得到带孔的ltcc生瓷带。

51.具体地,ltcc生瓷带的预留膜为第二离型膜,该第二离型膜具有较小的粘性。采用激光对ltcc生瓷带打孔后,去除其中作为预留膜的第二离型膜得到带孔的ltcc生瓷带,该去除过程无需采用uv灯照射直接撕除即可。相比现有技术ltcc生瓷带有uv膜使得打孔烧灼位置转移至uv膜孔口,之后再去除uv膜从而得到几乎无残渣毛刺、无发黑熔融、无椭圆的精准打孔圆,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um,提升孔尺寸的精确性和合格率。

52.具体ltcc生瓷带制造方法实施例如下:

53.1、将cbs(cao-b2o

3-sio2即为cbs)微晶玻璃陶瓷粉与乙醇、二甲苯、三油酸甘油脂、pvb树脂、dbp增塑剂按一定配比混合并球磨制备流延浆料。

54.2、将流延浆料倒入流延设备料槽,由于自身流动性经过刀口间隙,附于第一离型膜上得到第一生瓷带,并随其烘烤干燥。其中第一离型膜为pet材质,离型力12g,膜厚为50um。

55.3、将上述第一生瓷带裁切成8inch*8inch,厚度为150um。

56.4、使用无水乙醇擦拭流延成型后的第一生瓷带的离型膜表面,确保无颗粒杂质、脏污附着。

57.5、将第一生瓷带的离型膜表面朝上置于贴膜设备中,将同尺寸的uv膜粘附于第一离型膜上,保证贴合紧密,无气泡,放置于黑色遮光盒中储存。uv膜粘附力为1500gf/inch,膜厚为50um。

58.6、将ltcc生瓷带面朝上进行激光打孔加工,激光波长355nm,脉冲宽度300皮秒,频率700khz,能量22w,元素次数10次,扫描速度700,跳转速度6000,将加工后的ltcc生瓷带置于解胶机中,解胶光主波段为365nm,光照能量范围为400mj/cm2,解胶温度为30℃,解胶时间15s,照射后剥离力为8gf/inch。

59.7、最后撕下uv膜,激光加工后的ltcc生瓷带孔内几乎无残渣毛刺,孔口几乎无凸起焦黑熔融现象,孔尺寸精确。

60.本说明书实施例通过设置生瓷带膜、第一离型膜和预留膜得到适于激光打孔的ltcc生瓷带,不仅满足激光打孔的材料性能要求,实现打孔后生瓷带孔口及内壁几乎无残渣毛刺、无发黑熔融、无椭圆,相较现有技术的现象有很大改善,其合格率由52%提升至99%,打孔精准度提高,其设计尺寸偏差在1%以内,孔的圆度从5um提升至1um,激光打孔精确且圆,提升孔尺寸的精确性和合格率,并且孔形貌及发黑毛刺现象的改善使产品的高频损耗减小。由于光热烧蚀现象的减轻,还使得填孔后揭膜过程所需的力变小,因此不会造成孔内银浆脱落、生瓷带也不易变形并且生瓷带孔边沿不易破损。另外由于光热烧蚀现象的消失,激光加工功率可适当增大,加工效率相应提升。

61.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例侧重说明的都是与其他实施例的不同之处。尤其,对于后面说明的产品实施例而言,由于其与方法是对应的,描述比较简单,相关之处参见系统实施例的部分说明即可。

62.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。