1.本发明涉及发酵技术领域,特别是涉及一种豆酱及其制备方法。

背景技术:

2.豆酱是一种具有独特风味的半固体调味品,随着生活水平的不断提高,人们越来越重视日常饮食的营养性及安全性,对豆酱品质的要求也逐渐提高。

3.相关技术中,豆酱主要是将豆酱曲料、小麦粉、盐和水按一定的比例混合后,利用以米曲酶、酵母、乳酸菌等为主的微生物在发酵过程中产生的一系列生物化学反应而制成。

4.由于豆酱是以豆酱曲料和盐水一同发酵,因而多肽种类单一,酱胚酱香味不足,鲜甜味较低,色泽偏浅,降低产品色泽品质及风味质量。

技术实现要素:

5.基于此,有必要提供一种能够提高豆酱中的多肽种类、提升酱香味、鲜甜味和色泽的豆酱制备方法及豆酱。

6.本发明的第一方面提供了一种豆酱的制备方法,包括如下步骤:

7.制备禾谷类作物浆料,对所述禾谷类作物浆料进行液化处理和糖化处理;

8.对糖化处理后得到的反应液进行筛分,得到第一胚液和第二胚液;

9.采用豆菽类作物制备大曲;

10.混合所述第一胚液、所述大曲和盐水进行第一发酵,制备第一酱醪;

11.混合所述第二胚液和活化酿酒酵母进行保温发酵,制备第三胚液;

12.将所述第三胚液和食用盐混合得溶盐胚液;

13.将所述第一酱醪和所述溶盐胚液混合进行第二发酵,制备第二酱醪,用所述第二酱醪制备豆酱。

14.在一些实施例中,制备禾谷类作物浆料时采用的原料包括稻类、麦类、玉米、高粱、粟、黍、黄米和荞麦中的一种或多种;其中,所述麦类包括小麦、大麦、燕麦和黑麦中的一种或多种;

15.液化处理时,包括下述条件中的至少一项:

16.(1)采用的酶为高温淀粉酶;其中,所述高温淀粉酶占所述禾谷类作物浆料的质量百分比为0.01~0.2%;

17.(2)液化处理的温度为90~100℃;

18.(3)液化处理的时间为0.5~2h;

19.糖化处理时,包括下述条件中的至少一项:

20.(1)采用的酶为葡糖淀粉酶;其中,所述葡糖淀粉酶占所述禾谷类作物浆料的质量百分比为0.01~0.2%;

21.(2)糖化处理的温度为50~70℃;

22.(3)糖化处理的时间为1~4h。

23.在一些实施例中,所述采用豆菽类作物制备大曲的步骤,具体包括:

24.对豆菽类作物进行蒸煮处理;

25.将蒸煮后的所述豆菽类作物与小麦粉和曲种混合进行制曲,制得大曲。

26.在其中的一些实施例中,所述豆菽类作物包括黄豆、蚕豆、豌豆、绿豆、红小豆和芸豆中的一种或多种;

27.所述蒸煮处理的过程包括:将所述豆菽类作物于90~95℃蒸煮5min后,将蒸煮压力调节为0.05~0.1mpa,保压5min后泄压,于95~100℃继续蒸煮30min;

28.进行制曲时,包括下述条件中的至少一项:

29.(1)所述曲种为米曲霉,所述曲种占所述豆菽类作物的质量百分比为0.01~0.5%;

30.(2)所述小麦粉占所述豆菽类作物的质量百分比为20~70%;

31.(3)制曲的温度为28~38℃;

32.(4)制曲的风频为15~50hz;

33.(5)制曲的时间为30~60h。

34.在一些实施例中,进行第一发酵时包括下述条件中的至少一项:

35.(1)所述第一胚液与制备所述大曲时采用的豆菽类作物的质量比为(0.2~0.5):1;

36.(2)所述盐水与制备所述大曲时采用的豆菽类作物的质量比为(1.5~2.5):1;所述盐水波美度为20

°

be

/

;

37.(3)第一发酵的温度为25~40℃;

38.(4)第一发酵的时间为35~50d。

39.在一些实施例中,进行保温发酵时包括下述条件中的至少一项:

40.(1)所述活化酿酒酵母占所述第二胚液的质量百分比为0.01~0.2%;其中,所述活化酿酒酵母的制备步骤,具体包括:

41.将蒸馏水煮沸后冷却至38~42℃;

42.向冷却后的所述蒸馏水中添加所述第二胚液和酿酒酵母,静置30min,制得所述活化酿酒酵母;

43.其中,所述第二胚液占所述蒸馏水的质量百分比为5~8%,所述酿酒酵母占所述蒸馏水的质量百分比为8~10%;

44.(2)保温发酵的温度为20~35℃;

45.(3)保温发酵的时间为3~10d。

46.在一些实施例中,所述溶盐胚液中所述食用盐的质量占比为15~18%;及/或,进行第二发酵时,包括下述条件中的至少一项:

47.(1)所述溶盐胚液占所述第一酱醪的质量百分比为2~10%;

48.(2)第二发酵的温度为35~50℃;

49.(3)第二发酵的时间为10~15d。

50.在一些实施例中,在将所述第一酱醪和所述溶盐胚液混合进行第二发酵的步骤之前,还包括对所述溶盐胚液进行灭菌的步骤,具体包括:采用加热的方式对所述溶盐胚液进行灭菌,加热温度为50~80℃,加热时间为1~5min。

51.在一些实施例中,所述用所述第二酱醪制备豆酱的步骤,具体包括:

52.将所述第二酱醪和调味剂混合,煮沸10~40min,制得豆酱。

53.本发明第二方面还提供了一种豆酱,其采用本发明第一方面的豆酱的制备方法制得。

54.上述提供的豆酱及其制备方法,制备豆酱时,基于禾谷类作物浆料制备了第一胚液和第二胚液,同时基于豆菽类作物制备了大曲,然后将第一胚液、大曲和盐水进行第一发酵,即在豆酱制备过程的发酵前期引入第一胚液,由于第一胚液中含有一定量的还原糖,加入第一胚液,提高了第一发酵过程中还原糖的底物浓度,促进了美拉德反应的发生,有助于发酵过程中色泽的提升;其次第一胚液中还含有一定量的蛋白质,经发酵过程可酶解生成氨基氮和短肽,并且还可生成具有坚果香、焙烤香的吡嗪类物质,提升了最后制得的第二酱醪的鲜味、浓厚感和香气,进而提升了制得的豆酱的色泽、鲜味和香气。

具体实施方式

55.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。下述给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

56.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

57.本文中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

58.本文中,涉及到数值区间,如无特别说明,上述数值区间内视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

59.在本文中,涉及数据范围的单位,如果仅在右端点后带有单位,则表示左端点和右端点的单位是相同的。比如,0.5~2h表示左端点“0.5”和右端点“2”的单位都是h(小时)。

60.本文中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

61.本发明中,“第一方面”、“第二方面”、“第三方面”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

62.本文中涉及“多个”、“多种”、“多次”等,如无特别限定,指在数量上大于2或等于2。例如,“多种”表示大于等于两种。

63.豆酱是一种具有独特风味的半固体调味品,随着生活水平的不断提高,人们越来越重视日常饮食的营养性及安全性,对豆酱品质的要求也逐渐提高。

64.相关技术中,豆酱主要是将豆酱曲料、小麦粉、盐和水按一定的比例混合后,利用以米曲酶、酵母、乳酸菌等为主的微生物在发酵过程中产生的一系列生物化学反应而制成。由于豆酱是以豆酱曲料和盐水一同发酵,因而多肽种类单一,酱胚酱香味不足,鲜甜味较低,色泽偏浅,降低产品色泽品质及风味质量。

65.近年来,看得见整粒大豆的黄豆酱越来越受到人们的喜爱,逐渐取代传统的大酱、豆瓣酱等。相关技术中豆酱发酵期间豆胚层的挤压程度较深,豆粒完整性不高,豆粒偏软,口感较差。

66.此外,相关技术中制备的豆酱产品存在风味单薄不协调,酱香味不浓郁,醇香、酯香不突出,且伴有轻微的曲料味、豆腥味等问题。

67.为了解决上述问题,本发明提供了一种豆酱的制备方法,包括如下步骤:

68.制备禾谷类作物浆料,对禾谷类作物浆料进行液化处理和糖化处理;

69.对糖化处理后得到的反应液进行筛分,得到第一胚液和第二胚液;

70.采用豆菽类作物制备大曲;

71.混合第一胚液、大曲和盐水进行第一发酵,制备第一酱醪;

72.混合第二胚液和活化酿酒酵母进行保温发酵,制备第三胚液;

73.将第三胚液和食用盐混合得溶盐胚液;

74.将第一酱醪和溶盐胚液混合进行第二发酵,制备第二酱醪,用所述第二酱醪制备豆酱。

75.可理解的,制备豆酱时,基于禾谷类作物浆料制备了第一胚液和第二胚液,同时基于豆菽类作物制备了大曲,然后将第一胚液、大曲和盐水进行第一发酵,即在豆酱制备过程的发酵前期引入第一胚液,由于第一胚液中含有一定量的还原糖,加入第一胚液,提高了第一发酵过程中还原糖的底物浓度,促进了美拉德反应的发生,有助于发酵过程中色泽的提升;其次第一胚液中还含有一定量的蛋白质,经发酵过程可酶解生成氨基氮和短肽,并且还可生成具有坚果香、焙烤香的吡嗪类物质,提升了最后制得的第二酱醪的鲜味、浓厚感和香气,进而提升了制得的豆酱的色泽、鲜味和香气。

76.同时,第一胚液具有一定的粘度,在第一发酵过程中,可对大曲中豆粒的豆胚层起到一定的保护缓冲作用,相较于传统工艺,有助于提升豆粒完整性。

77.进一步地,在豆酱制备过程的发酵后期引入溶盐后的第三胚液,即在第二发酵过程中引入溶盐后的第三胚液,且第三胚液中含有酒精、还原糖和蛋白质,第三胚液中的还原糖在第二发酵过程中可发生美拉德反应生成呋喃类的酱香类物质,提升了第二酱醪的酱香;第三胚液中含有的醇类物质可以与第一酱醪中的酸类物质发生酯化反应生成具有酯香味的酯类物质,提高了第二酱醪的酯香和醇香,去除了第二酱醪的豆腥味,感官无酸味异常,提升口感;第三胚液中含有的食盐和酒精还可抑制杂菌对第二酱醪的侵染;第三胚液中含有的蛋白质,在发酵过程中可生成具有坚果香、焙烤香的吡嗪类物质,进一步提升了第二酱醪的香气。

78.在一些实施方式中,制作禾谷类作物浆料时采用的原料包括稻类、麦类、玉米、高粱、粟、黍、黄米和荞麦中的一种或多种。其中,麦类可以包括小麦、大麦、燕麦和黑麦中的一种或多种。

79.作为示例,制备禾谷类作物浆料可以采用下述方法进行:选用优质禾谷类作物浆

料,经除杂、去石后投入浸泡桶,加入禾谷类作物质量1~3倍的水浸泡10~20h;然后采用高压均质机将浸泡好的禾谷类作物进行均质破碎处理,得到禾谷类作用浆料。

80.在一些实施方式中,进行液化处理时,采用的酶为高温淀粉酶;其中,高温淀粉酶占禾谷类作物浆料的质量百分比为0.01~0.2%;例如,可以为0.01%、0.03%、0.05%、0.08%、0.1%、0.03%、0.15%、0.18%或0.2%等。进一步地,高温淀粉酶占禾谷类作物浆料的质量百分比为0.08~0.2%。

81.在一些实施方式中,进行液化处理时,液化处理的温度为90~100℃;例如,可以为90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃或100℃等,具体不做限定。

82.在一些实施方式中,进行液化处理时,液化处理的时间为0.5~2h;例如,可以为0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等,具体不做限定。

83.本发明的实施例中,进行液化处理后,将禾谷类作物浆料的温度降至50~70℃,以利于后续对禾谷类作物浆料进行糖化处理时采用的葡糖淀粉酶发挥活性;例如,可以为50℃、53℃、55℃、57℃、60℃、62℃、65℃、68℃或70℃等,具体不做限定;

84.在一些实施方式中,进行糖化处理时,采用的酶为葡糖淀粉酶;其中,葡糖淀粉酶占禾谷类作物浆料的质量百分比为0.01~0.2%;例如,可以为0.01%、0.03%、0.05%、0.07%、0.1%、0.13%、0.15%、0.17%或0.2%等。进一步地,葡糖淀粉酶占禾谷类作物浆料的质量百分比为0.08~0.15%。

85.在一些实施方式中,进行糖化处理时,糖化处理的温度为50~70℃;例如,可以为50℃、52℃、55℃、58℃、60℃、63℃、65℃、67℃或70℃等。

86.在一些实施方式中,进行糖化处理时,糖化处理的时间为1~4h;例如,可以为1h、1.5h、2h、2.5h、3h、3.5h或4h等。

87.本发明的实施例中,对禾谷类作物浆料进行糖化处理后,可在100~105℃保温0.2~0.5h以对禾谷类作物浆料进行灭酶处理,灭酶处理后冷却至25~40℃。然后使用40~80目筛对糖化处理后得到的反应液进行筛分,过筛后得到的为第一胚液,第一胚液中还原糖的含量为15~30%;留存在筛上的为第二胚液,第二胚液中还原糖的含量为10~20%。第一胚液还原糖含量较高,有利于提高第一发酵过程中还原糖的底物浓度;筛分后的第二胚液中蛋白质含量高且含有禾谷类作物的麸皮颗粒,可以给酿酒酵母提供充足的碳源、氮源、磷源等,有利于酿酒微生物的生长繁殖。

88.在一些实施方式中,采用豆菽类作物制备大曲的步骤,具体包括:

89.对豆菽类作物进行蒸煮处理;

90.将蒸煮后的豆菽类作物与小麦粉和曲种混合进行制曲,制得大曲。

91.在其中的一些实施方式中,豆菽类作物以包括黄豆、蚕豆、豌豆、绿豆、红小豆和芸豆中的一种或多种。

92.作为示例,在对豆菽类作物进行蒸煮处理之前,可以首先对豆菽类作物进行除杂、去石、色选、洗豆处理,然后投入浸泡罐,加入豆菽类作物的质量1~2.5倍的水,浸泡5~15h。

93.对豆菽类作物进行蒸煮处理的过程可以包括:将浸泡好的豆菽类作物于90~95℃蒸煮5min后,将蒸煮压力调节为0.05~0.1mpa,例如,可以为0.05mpa、0.06mpa、0.07mpa、

0.08mpa、0.09mpa或0.1mpa等;然后保压5min后泄压,于95~100℃继续蒸煮30min后,完成蒸煮过程。经过上述蒸煮过程得到的熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整,则最后制得的大曲中含有完整豆粒

94.作为示例,对豆菽类作物进行蒸煮处理时可以采用旋转式高压蒸煮锅或连续蒸煮机。

95.对豆菽类作物进行蒸煮完成后,将熟豆冷却至40℃以下,然后将冷却后的熟豆与小麦粉及曲种混合进行接种拌料及制曲工艺。

96.在其中的一些实施方式中,进行制曲时选用的曲种为米曲霉;曲种占豆菽类作物的质量百分比为0.01~0.5%;例如,可以为0.01%、0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%或0.5%等,具体不做限定。

97.在其中的一些实施方式中,小麦粉占豆菽类作物的质量百分比为20~70%;例如,可以为20%、25%、30%、35%、40%、45%、50%、55%、60%、65%或70%等,具体不做限定。

98.在其中的一些实施方式中,制曲的温度为28~38℃;例如,可以为但不限于28℃、29℃、30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃或38℃等。

99.在其中的一些实施方式中,制曲的风频为15~50hz;例如,可以为15hz、20hz、25hz、30hz、35hz、40hz、45hz或50hz等,具体不做限定。

100.在其中的一些实施方式中,制曲的时间为30~60h;例如,可以为30h、35h、40h、45h、50h、55h或60h等,具体不做限定。

101.作为示例,可以采用平床式通风制曲装置或旋转式圆盘制曲机进行制曲。

102.大曲培养完成后,将第一胚液、大曲和盐水混合进行第一发酵,制备第一酱醪。在其中的一些实施方式中,进行第一发酵时第一胚液与制备大曲时采用的豆菽类作物的质量比为(0.2~0.5):1;例如,可以为但不限于0.2:1、0.25:1、0.3:1、0.35:1、0.4:1、0.45:1或0.5:1等

103.在其中的一些实施方式中,盐水与制备大曲时采用的豆菽类作物的质量比为(1.5~2.5):1;例如,可以为但不限于1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2.0:1、2.1:1、2.2:1、2.3:1、2.4:1或2.5:1等。盐水波美度为20

°

be

/

。第一胚液、大曲和盐水混合后得到的混合体系中,食盐的质量占比为10~16%。

104.在其中的一些实施方式中,第一发酵的温度为25~40℃;例如,可以为25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃等,具体不做限定。

105.在其中的一些实施方式中,第一发酵的时间为35~50d;例如,可以为35d、36d、37d、38d、39d、40d、41d、42d、43d、44d、45d、46d、47d、48d、49d或50d等。发酵过程中每7天搅拌一次,以保证发酵更加均匀。

106.将第二胚液中加水,然后再添加活化酿酒酵母混匀,进行保温发酵,制备第三胚液,制得的第三胚液的酒精度为5~15%,即第三胚液中乙醇的体积占比为5~15%。在其中的一些实施方式中,活化酿酒酵母占第二胚液的质量百分比为0.01~0.2%;例如,可以为0.01%、0.03%、0.05%、0.07%、0.1%、0.13%、0.15%、0.17%或0.2%等,具体不做限定。保温发酵有利于酿酒酵母的生长繁殖,促进糖液向酒精的转化。

107.进一步地,活化酿酒酵母可以采用下述方法制备得到:将蒸馏水煮费后冷却至38

~42℃,例如,可以冷却至38℃、38.5℃、39℃、39.5℃、40℃、40.5℃、41℃、41.5℃或42℃等,具体不做限定;向冷却后的蒸馏水中添加第二胚液和酿酒酵母,静置30min,制得活化酿酒酵母;其中,第二胚液占蒸馏水的质量百分比为5~8%;例如,可以为5%、5.5%、6%、6.5%、7%、7.5%或8%等,具体不做限定;酿酒酵母占蒸馏水的质量百分比为8~10%,例如,可以为8%、8.2%、8.5%、8.8%、9%、9.3%、9.5%、9.7%或10%等,具体不做限定。

108.在其中的一些实施方式中,保温发酵的温度为20~35℃;例如,可以为20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃等,具体不做限定。

109.在其中的一些实施方式中,保温发酵的时间为3~10d;例如,可以为3d、4d、5d、6d、7d、8d、9d或10d等,具体不做限定。

110.保温发酵得到第三胚液后,将第三胚液和食用盐混合,得到溶盐胚液;其中,食用盐在溶盐胚液中的质量占比为15~18%;例如,可以为15%、15.5%、16%、16.5%、17%、17.5%或18%等,具体不做限定。通过向第三胚液中加入食用盐,可抑制杂菌的侵染。

111.制得溶液胚液后,采用加热的方式对溶盐胚液进行灭菌,加热温度为50~80℃,例如,可以为但不限于50℃、55℃、60℃、65℃、70℃、75℃或80℃等;加热时间可以为1~5min,例如,可以为但不限于1min、1.5min、2min、2.5min、3min、3.5min、4min、4.5min或5min等。通过对溶盐胚液进行灭菌后再用于第二发酵,可进一步抑制杂菌的侵染。

112.作为示例,可以通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为50~80℃,保温1~5min,保温处理后通过管式冷却器冷却至50~60℃。

113.对溶盐胚液进行灭菌处理后,将第一酱醪和溶盐胚液混合进行第二发酵,制备第二酱醪。在其中的一些实施方式中,进行第二发酵时,溶盐胚液占第一酱醪的质量百分比为2~10%;例如,可以为2%、3%、4%、5%、6%、7%、8%、9%或10%等。

114.在其中的一些实施方式中,第二发酵的温度为35~50℃;例如,可以为35℃、37℃、40℃、43℃、45℃、47℃或50℃等,具体不做限定。与前述第一发酵和保温发酵相比,第二发酵的温度明显提高,通过提高第二发酵的温度,可促进溶盐胚液中的还原糖发生美拉德,反应生成呋喃类的酱香类物质,同时也可促进溶盐胚液中的醇类物质与第一酱醪中的酸类物质发生酯化反应,生成具有酯香味的酯类物质。

115.第二发酵的时间为10~15d;例如,可以为10d、10.5d、11d、11.5d、12d、12.5d、13d、14.5d或15d等,具体不做限定。

116.经第二发酵制得第二酱醪后,向第二酱醪中添加各种调味剂进行调制,例如,白砂糖、食用盐、谷氨酸钠、黄原胶、山梨酸钾;然后煮沸10~40min,降温至80℃,趁热灌装。

117.本发明还提供了一种豆酱,采用上述的豆酱的制备方法制得。

118.下述结合具体实施例对本发明的技术方案进行详细说明。

119.需要说明的是,下述各实施例和对比例中采用的禾谷类作物为小麦,采用的豆菽类作物为黄豆,仅为示例作用,并不限定本发明的技术方案仅适用于以小麦和黄豆为原料制备豆酱。

120.一、豆酱的制备

121.实施例1

122.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.2倍

的水,浸泡15h;

123.采用旋转式高压蒸煮锅于95℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.05mpa,保压5min后泄压,于100℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量25%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.08%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用平床式通风制曲装置对混合原料进行大曲通风培养,曲料培养品温控制为29℃,风频控制为40hz,培养时间控制为44h,制得大曲;

124.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量2倍的水,浸泡12h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

125.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.1%的高温淀粉酶,加热至95℃,保温0.5h进行液化处理;随后将物料温度降至50℃,添加小麦浆料质量0.1%的葡糖淀粉酶,保温3h进行糖化处理;加热至105℃保温0.5h进行灭酶处理,灭酶处理完成后冷却至35℃,然后使用40目筛进行过滤筛分,过滤后得到第一胚液,第一胚液的还原糖含量为25%,筛上留存的为第二胚液,第二胚液的还原糖含量为15%;

126.混合大曲、盐水和第一胚液,盐水的添加量为制备大曲时采用的黄豆的质量的2倍,盐水的波美度为20

°

be

/

,第一胚液的添加量为制备大曲时采用的黄豆的质量的0.5倍,混合均匀,得到食盐质量占比为11%的混合体系,于32℃下发酵45d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

127.将第二胚液倒入保温罐中,然后添加第二胚液质量1倍的蒸馏水,再添加第二胚液质量0.05%的活化酿酒酵母,混匀后保温发酵,发酵温度在28℃,发酵时间在5d,得到第三胚液,第三胚液的酒精度为8%vol;其中,活化酿酒酵母的制备方法为:将用于活化的蒸馏水煮沸后冷却至38℃,向冷却后的蒸馏水中添加其质量5%的第二胚液和其质量8%的酿酒酵母,静置30min,制得活化酿酒酵母;

128.向第三胚液中添加静置食用盐,搅拌均匀,得到溶盐胚液,其中食用盐在溶盐胚液中的质量占比为16%;

129.通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为70℃,保温5min,保温处理后通过管式冷却器冷却至55℃;

130.向第一酱醪中添加其质量5%的溶盐胚液,混合均匀,进行第二发酵,发酵温度为38℃,发酵时间为10d,制得第二酱醪;

131.向第二酱醪中添加各种调味剂调制后,煮沸25min,降温至80℃,趁热灌装。

132.实施例2

133.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.2倍的水,浸泡5h;

134.采用旋转式高压蒸煮锅于90℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.1mpa,保压5min后泄压,于95℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量25%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.08%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用旋转式圆盘制曲机对混合原料进行大曲通风培养,曲料培养品温控制为29℃,风频控制为40hz,培养时间控制为44h,制得大曲;

135.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量2倍的水,浸泡12h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

136.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.08%的高温淀粉酶,加热至90℃,保温0.5h进行液化处理;随后将物料温度降至60℃,添加小麦浆料质量0.08%的葡糖淀粉酶,保温4h进行糖化处理;加热至100℃保温0.2h进行灭酶处理,灭酶处理完成后冷却至35℃,然后使用40目筛进行过滤筛分,过滤后得到第一胚液,第一胚液的还原糖含量为20%,筛上留存的为第二胚液,第二胚液的还原糖含量为10%;

137.混合大曲、盐水和第一胚液,盐水的添加量为制备大曲时采用的黄豆的质量的2倍,盐水的波美度为20

°

be

/

,第一胚液的添加量为制备大曲时采用的黄豆的质量的0.5倍,混合均匀,得食盐质量占比为11%的混合体系,于32℃下发酵45d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

138.将第二胚液倒入保温罐中,然后添加第二胚液质量1倍的蒸馏水,再添加第二胚液质量0.02%的活化酿酒酵母,混匀后保温发酵,发酵温度在25℃,发酵时间在5d,得到第三胚液,第三胚液的酒精度为5%vol;其中,活化酿酒酵母的制备方法为:将用于活化的蒸馏水煮沸后冷却至42℃,向冷却后的蒸馏水中添加其质量8%的第二胚液和其质量10%的酿酒酵母,静置30min,制得活化酿酒酵母;

139.向第三胚液中添加静置食用盐,搅拌均匀,得到溶盐胚液,其中食用盐在溶盐胚液中的质量占比为16%;

140.通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为70℃,保温5min,保温处理后通过管式冷却器冷却至55℃;

141.向第一酱醪中添加其质量5%的溶盐胚液,混合均匀,进行第二发酵,发酵温度为38℃,发酵时间为15d,制得第二酱醪;

142.向第二酱醪中添加各种调味剂调制后,煮沸25min,降温至80℃,趁热灌装。

143.实施例3

144.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.2倍的水,浸泡10h;

145.采用旋转式高压蒸煮锅于92℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.08mpa,保压5min后泄压,于97℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量70%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.08%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用旋转式圆盘制曲机对混合原料进行大曲通风培养,曲料培养品温控制为29℃,风频控制为40hz,培养时间控制为44h,制得大曲;

146.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量2倍的水,浸泡12h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

147.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.2%的高温淀粉酶,加热至95℃,保温1h进行液化处理;随后将物料温度降至60℃,添加小麦浆料质量0.15%的葡糖淀粉酶,保温4h进行糖化处理;加热至100℃保温0.2h进行灭酶处理,灭酶处理完成后冷却至35℃,然后使用40目筛进行过滤筛分,过滤后得到第一胚液,第一胚液的还原糖含量为28%,筛上留存的为第二胚液,第二胚液的还原糖含量为15%;

148.混合大曲、盐水和第一胚液,盐水的添加量为制备大曲时采用的黄豆的质量的2倍,盐水的波美度为20

°

be

/

,第一胚液的添加量为制备大曲时采用的黄豆的质量的0.5倍,混合均匀,得食盐质量占比为11%的混合体系,于29℃下发酵40d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

149.将第二胚液倒入保温罐中,然后添加第二胚液质量1倍的蒸馏水,再添加第二胚液质量0.08%的活化酿酒酵母,混匀后保温发酵,发酵温度在20℃,发酵时间在10d,得到第三胚液,第三胚液的酒精度为8%vol;其中,活化酿酒酵母的制备方法为:将用于活化的蒸馏水煮沸后冷却至40℃,向冷却后的蒸馏水中添加其质量6%的第二胚液和其质量9%的酿酒酵母,静置30min,制得活化酿酒酵母;

150.向第三胚液中添加静置食用盐,搅拌均匀,得到溶盐胚液,其中食用盐在溶盐胚液中的质量占比为16%;

151.通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为75℃,保温5min,保温处理后通过管式冷却器冷却至60℃;

152.向第一酱醪中添加其质量5%的溶盐胚液,混合均匀,进行第二发酵,发酵温度为40℃,发酵时间为15d,制得第二酱醪;

153.向第二酱醪中添加各种调味剂调制后,煮沸20min,降温至80℃,趁热灌装。

154.实施例4

155.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.5倍的水,浸泡10h;

156.采用旋转式高压蒸煮锅于93℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.08mpa,保压5min后泄压,于98℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量20%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.01%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用旋转式圆盘制曲机对混合原料进行大曲通风培养,曲料培养品温控制为28℃,风频控制为50hz,培养时间控制为60h,制得大曲;

157.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量3倍的水,浸泡10h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

158.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.01%的高温淀粉酶,加热至100℃,保温1h进行液化处理;随后将物料温度降至70℃,添加小麦浆料质量0.01%的葡糖淀粉酶,保温1h进行糖化处理;加热至103℃保温0.3h进行灭酶处理,灭酶处理完成后冷却至40℃,然后使用40目筛进行过滤筛分,过滤后得到第一胚液,第一胚液的还原糖含量为15%,筛上留存的为第二胚液,第二胚液的还原糖含量为10%;

159.混合大曲、盐水和第一胚液,盐水的添加量为制备大曲时采用的黄豆的质量的2.5倍,盐水的波美度为20

°

be

/

,第一胚液的添加量为制备大曲时采用的黄豆的质量的0.2倍,混合均匀,得食盐质量占比为16%的混合体系,于25℃下发酵50d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

160.将第二胚液倒入保温罐中,然后添加第二胚液质量1倍的蒸馏水,再添加第二胚液质量0.01%的活化酿酒酵母,混匀后保温发酵,发酵温度在35℃,发酵时间在3d,得到第三胚液,第三胚液的酒精度为5%vol;其中,活化酿酒酵母的制备方法为:将用于活化的蒸馏

水煮沸后冷却至40℃,向冷却后的蒸馏水中添加其质量6%的第二胚液和其质量9%的酿酒酵母,静置30min,制得活化酿酒酵母;

161.向第三胚液中添加静置食用盐,搅拌均匀,得到溶盐胚液,其中食用盐在溶盐胚液中的质量占比为15%;

162.通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为80℃,保温1min,保温处理后通过管式冷却器冷却至60℃;

163.向第一酱醪中添加其质量2%的溶盐胚液,混合均匀,进行第二发酵,发酵温度为50℃,发酵时间为10d,制得第二酱醪;

164.向第二酱醪中添加各种调味剂调制后,煮沸40min,降温至80℃,趁热灌装。

165.实施例5

166.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量1倍的水,浸泡15h;

167.采用旋转式高压蒸煮锅于91℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.08mpa,保压5min后泄压,于96℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量50%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.5%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用旋转式圆盘制曲机对混合原料进行大曲通风培养,曲料培养品温控制为38℃,风频控制为15hz,培养时间控制为30h,制得大曲;

168.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量1倍的水,浸泡20h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

169.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.15%的高温淀粉酶,加热至92℃,保温2h进行液化处理;随后将物料温度降至65℃,添加小麦浆料质量0.2%的葡糖淀粉酶,保温2h进行糖化处理;加热至103℃保温0.3h进行灭酶处理,灭酶处理完成后冷却至25℃,然后使用40目筛进行过滤筛分,过滤后得到第一胚液,第一胚液的还原糖含量为28%,筛上留存的为第二胚液,第二胚液的还原糖含量为15%;

170.混合大曲、盐水和第一胚液,盐水的添加量为制备大曲时采用的黄豆的质量的1.5倍,盐水的波美度为20

°

be

/

,第一胚液的添加量为制备大曲时采用的黄豆的质量的0.4倍,混合均匀,得食盐质量占比为10%的混合体系,于40℃下发酵35d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

171.将第二胚液倒入保温罐中,然后添加第二胚液质量1倍的蒸馏水,再添加第二胚液质量0.2%的活化酿酒酵母,混匀后保温发酵,发酵温度在23℃,发酵时间在8d,得到第三胚液,第三胚液的酒精度为13%vol;其中,活化酿酒酵母的制备方法为:将用于活化的蒸馏水煮沸后冷却至40℃,向冷却后的蒸馏水中添加其质量6%的第二胚液和其质量9%的酿酒酵母,静置30min,制得活化酿酒酵母;

172.向第三胚液中添加静置食用盐,搅拌均匀,得到溶盐胚液,其中食用盐在溶盐胚液中的质量占比为18%;

173.通过螺杆泵将溶盐胚液输送至管道式加热器进行灭菌处理,出料温度设置为50℃,保温5min,保温处理后通过管式冷却器冷却至40℃;

174.向第一酱醪中添加其质量10%的溶盐胚液,混合均匀,进行第二发酵,发酵温度为

35℃,发酵时间为14d,制得第二酱醪;

175.向第二酱醪中添加各种调味剂调制后,煮沸10min,降温至80℃,趁热灌装。

176.对比例1

177.对比例1和实施例1的主要区别在于:未采用小麦打浆制备小麦浆液,与大曲、盐水进行混合发酵。

178.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.2倍的水,浸泡15h;

179.采用旋转式高压蒸煮锅于95℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.05mpa,保压5min后泄压,于100℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量25%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.08%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用平床式通风制曲装置对混合原料进行大曲通风培养,曲料培养品温控制为29℃,风频控制为40hz,培养时间控制为44h,制得大曲;

180.曲料培养完,混合大曲、盐水,盐水的添加量为制备大曲时采用的黄豆的质量的2.2倍,盐水的波美度为20

°

be

/

,得到食盐质量占比为12%的混合体系,于32℃下发酵100d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

181.向第一酱醪中添加各种调味剂调制后,煮沸25min,降温至80℃,趁热灌装。

182.对比例2

183.对比例2和实施例1的区别主要在于:未对小麦浆料液化糖化处理后得到的反应液进行筛分。具体如下:

184.选用非转基因黄豆,经除杂、去石、色选、洗豆后投入浸泡罐,加入黄豆质量2.2倍的水,浸泡15h;

185.采用旋转式高压蒸煮锅于95℃对浸泡好的黄豆进行蒸煮5min,将蒸煮压力调节为0.05mpa,保压5min后泄压,于100℃继续蒸煮30min,得到的熟豆,熟豆不夹生、不脱皮、不起团、软硬均匀、豆粒完整;将熟豆冷却至36℃后,按黄豆质量25%的比例添加小麦粉,绞龙搅拌均匀后,添加黄豆质量0.08%的沪酿3.042米曲霉,通过输送皮带将混合原料输入至曲室中;采用平床式通风制曲装置对混合原料进行大曲通风培养,曲料培养品温控制为29℃,风频控制为40hz,培养时间控制为44h,制得大曲;

186.选用优质小麦,经除杂、去石后投入浸泡桶,加入小麦质量2倍的水,浸泡12h;采用高压均质机对浸泡好的小麦进行均质破碎处理,制得小麦浆料;

187.将小麦浆料加入到高压蒸煮锅中,添加小麦浆料质量0.1%的高温淀粉酶,加热至95℃,保温0.5h进行液化处理;随后将物料温度降至50℃,添加小麦浆料质量0.1%的葡糖淀粉酶,保温3h进行糖化处理;加热至105℃保温0.5h进行灭酶处理,灭酶处理完成后冷却至35℃,制得胚液;

188.混合大曲、盐水和胚液,盐水的添加量为制备大曲时采用的黄豆的质量的2倍,盐水的波美度为20

°

be

/

,胚液的添加量为制备大曲时采用的黄豆的质量的0.5倍,混合均匀,得到食盐质量占比为11%的混合体系,于32℃下发酵45d,发酵过程中每7d搅拌一次,发酵结束得到第一酱醪;

189.向第一酱醪中添加各种调味剂调制后,煮沸25min,降温至80℃,趁热灌装。

190.二、豆酱性能测试

191.1、理化及感官分析检测

192.1.1、总酸/氨基酸态氮含量检测:参照标准q/ht-j-f-00-033测定。

193.1.2、l-谷氨酸含量检测:参照标准q/ht-j-f-03-028测定。

194.1.3、还原糖含量检测:参照标准q/ht-j-f-05-041测定。

195.1.4、菌落总数含量检测:参照标准gb 4789.2-2010测定。

196.1.5、豆酱颜色评判标准

197.黑褐色:1分;深于棕红色,偏黑:2分;深于棕红色:3分;浅黄色至黄色、红棕色至红色:4分;金黄色至浅红棕色,发亮:5分。

198.1.6、豆酱鲜味评判标准

199.很弱鲜味:1分;弱鲜味:2分;中等鲜味:3分;较强鲜味:4分;高鲜味:5分。

200.1.7、豆酱香气鉴定标准

201.香气显著缺陷:1分;醇味重/酸味重/曲味重等其他异味:2分;香气稍弱/稍有曲味/稍有酸味:3分;稍有酱香到酱香浓郁,无异味:4分;酱香浓郁,香气丰富:5分。

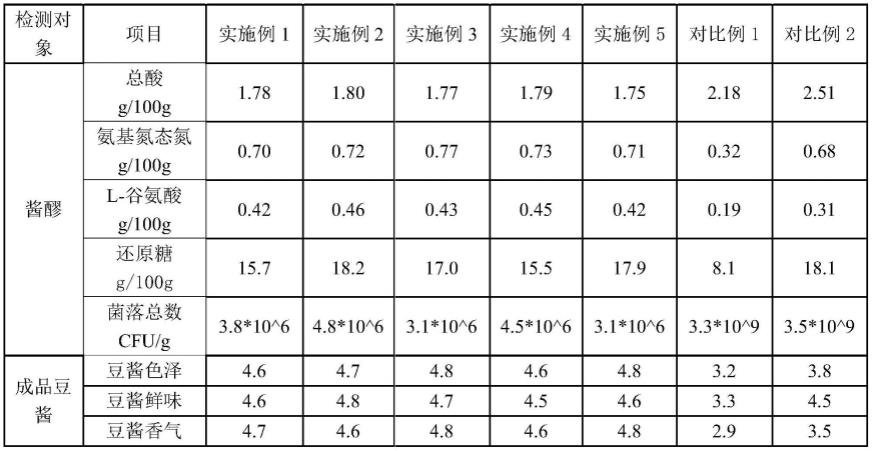

202.上述各实施例和对比例的性能测试结果入下表1所示。

203.表1

[0204][0205]

备注:检测对象中的酱醪指成品豆酱中所加入的酱醪,具体的,实施例1-5的检测对象为第二酱醪,对比例1-2的检测对象为第一酱醪。

[0206]

2、风味物质含量分析检测

[0207]

采用固相微萃取-气质联用(spme-gc-ms)方法测定上述各实施例和对比例的第二酱醪中的风味物质种类及含量。

[0208]

固相微萃取(spme)条件方法:取第二酱醪通过离心机5000rpm下离心处理5min,取5ml上层清液吸入萃取瓶中,进行水浴搅拌加热(水浴温度55℃,搅拌30min)。随后插入萃取头吸附30min,然后拔出。

[0209]

气相色谱-质谱条件:气相色谱采用程序升温,起始温度为40℃,维持10min后以4℃/min速度上升至150℃,后通过8℃/min的速度升到250℃,氮气作为载气,柱流量为1ml/min,总流量控制9ml/min。质谱接口温度220℃,离子源温度控制230℃,ei,70ev电离,扫描

33~450amu范围。

[0210]

通过质谱仪记录的质谱图对照标准质谱图,检索鉴定化合物,随后通过面积归一化法确定相对含量进行定量。上述各实施例和各对比例中挥发性风味物质的种类及所占风味物质中的百分比如表2所示。

[0211]

表2

[0212][0213][0214]

由表1及表2中实施例1~5和对比例1的结果可知,在豆酱制备过程的发酵前期引入第一胚液,可提升发酵过程中的色泽、提高最后制得的第二酱醪中氨基氮、短肽、吡嗪类物质的含量、增强第二酱醪鲜味、浓厚感和香气。这是由于,第一胚液中含有一定量的还原糖,加入第一胚液,提高了第一发酵过程中还原糖的底物浓度,促进了美拉德反应的发生,有助于发酵过程中色泽的提升;其次第一胚液中还含有一定量的蛋白质,经发酵过程可酶解生成氨基氮和短肽,并且还可生成具有坚果香、焙烤香的吡嗪类物质,提升了最后制得的第二酱醪的鲜味、浓厚感和香气,进而可提升豆酱的风味品质。

[0215]

在豆酱制备过程的发酵后期引入溶盐后的第三胚液,可提高第二酱醪的呋喃类物质、酯类物质、吡嗪类物质的含量,提升第二酱醪的酱香、酯香、醇香,还可抑制杂菌的侵染。这是由于,第三胚液中含有酒精、还原糖和蛋白质,第三胚液中的还原糖在第二发酵过程中可发生美拉德反应生成呋喃类的酱香类物质,提升了第二酱醪的酱香;第三胚液中含有的醇类物质可以与第一酱醪中的酸类物质发生酯化反应生成具有酯香味的酯类物质,提高了第二酱醪的酯香和醇香,去除了第二酱醪的豆腥味,感官无酸味异常,提升口感;第三胚液中含有的食盐和酒精还可抑制杂菌对第二酱醪的侵染;第三胚液中含有的蛋白质,在发酵过程中可生成具有坚果香、焙烤香的吡嗪类物质,进一步提升了第二酱醪的香气,进而可进一步提升豆酱的风味品质。

[0216]

由实施例1和对比例2的结果可知,将小麦浆液液化糖化处理液筛分为第一胚液和

第二胚液,在豆酱制备过程的发酵前期引入第一胚液,在发酵后期引入溶盐后的第三胚液,可提高第二酱醪中的醇类、酯类、醛类物质的含量,提升第二酱醪的酯香、醇香、甜香,还可抑制杂菌的侵染。这是由于,第三胚液中含有一定含量的酒精,第三胚液中含有的醇类物质可以与第一酱醪中的酸类物质发生酯化反应生成具有酯香味的酯类物质,提高了第二酱醪的酯香和醇香,去除了第二酱醪的豆腥味,感官无酸味异常,提升口感;在发酵过程中醇类物质可氧化为醛类物质,醛类物质具有清新的甜香,丰富了第二酱醪的香气;第三胚液中含有的食盐和酒精还可抑制杂菌对第二酱醪的侵染。

[0217]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0218]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。