1.本发明涉及半导体工艺技术领域,涉及一种快速退火的方法,尤其涉及一种碳化硅半导体欧姆接触退火的方法。

背景技术:

2.sic(碳化硅)由于具有高的禁带宽度、高热导率、高耐压等特性,被视为功率芯片的新一代最佳材料,而金属-半导体接触工艺是碳化硅半导体工艺中不可避免的。碳化硅和金属形成欧姆接触式碳化硅半导体器件工艺中十分关键的一步,需要较高的退火温度和均一性要求,目前主流的碳化硅欧姆接触工艺是用快速热退火实现的,快速热退火是通过钨灯通过热辐射加热晶圆,达到退火的目的;而碳化硅由于其较高的透光率,无法将辐射的热量吸收,所以碳化硅退火需要能吸收热辐射的介质,如:硅片或石墨载盘等载片。但是用吸热介质载片的方式主要是通过介质吸收热量后传递给碳化硅晶圆,热转化效率低,而且由于晶圆表面存在翘曲等问题,导致晶圆和载盘之间不能完美的接触,接触的位置传热快,翘起的位置传热极慢,导致退火的均一性较差;同时,由于快速热退火的升温速率较快,吸热介质在骤热的情况下容易碎裂,传统的快速退火载片方式如图1和图2所示。

技术实现要素:

3.为了解决上述现有技术的一个或多个技术问题,本发明提出一种碳化硅半导体欧姆接触退火的方法。

4.根据本发明实施例提出的一种碳化硅半导体欧姆接触退火的方法,其特征在于,包括以下步骤:步骤1、在待加工的晶圆表面沉积金属膜层;步骤2、在所述金属膜层上形成目标图形;步骤3、将步骤2得到的包括所述金属膜层的晶圆正面及晶圆背面沉积多晶硅;步骤4、将步骤3所得到的晶圆放入快速退火炉中退火;步骤5、将退火后的晶圆通过湿法腐蚀去除表面的多晶硅。

5.所述的金属膜可以是ti、ni、al、pt金属中的一种或多种组成,金属膜的厚度为100~1000nm。

6.进一步地,通过光刻,金属刻蚀或lift off等工艺形成需要的欧姆接触图形。

7.进一步地,在上述晶圆正面和背面分别沉积多晶硅,多晶硅的厚度》2um。

8.进一步地,将生长多晶硅后的晶圆放进快速退火炉设备进行退火,退火的气体氛围可以是n2或ar,退火温度为700~1100℃。

9.进一步地,将退火后的晶圆通过湿法腐蚀去除表面的多晶硅。

10.本发明通过在碳化硅表面形成多晶的方式降低碳化硅晶圆的透光率,使得碳化硅晶圆可以直接吸收快速退火炉中灯管的辐射热量,不需要再依赖石墨或其他吸热介质承载,改善了欧姆接触退火的均一性。

附图说明

11.图1为传统的硅晶圆载片侧视图;

12.图2为传统的石墨载盘载片侧视图;

13.图3为根据本发明实施例的sic晶圆截面结构图;

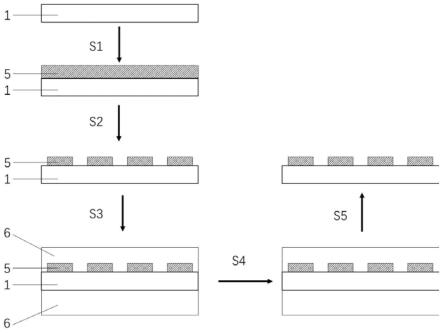

14.图4为根据本发明实施例的碳化硅半导体欧姆接触退火的方法;

15.图中标号说明:1.晶圆,2.硅晶圆载片,3.石墨载盘,4载盘盖板,5.欧姆接触金属,6.多晶硅。

具体实施方式

16.下面将结合附图详细描述本发明的具体实施例,应当注意,这里描述的实施例只用于举例说明,并不用于限制本发明。

17.如图3所示为本发明实施例的sic晶圆截面结构图,包括待加工的晶圆1,所述晶圆1表面的金属膜层5,晶圆1的正面和背面的多晶硅6,所述晶圆可以是sic晶圆,所述金属膜层5可以是欧姆接触金属。

18.如图4所示展示了本发明的碳化硅半导体欧姆接触退火的工艺步骤:

19.步骤s1、在待加工的晶圆1表面沉积一层金属膜层5,金属膜层5可以是ti、ni、al、pt等金属中的一种或多种组成,金属膜层5的厚度为100~1000nm。

20.步骤s2、在金属膜层5上形成目标图形,形成目标图形的方法可以是光刻 金属刻蚀或lift off等工艺。在本发明的一个实施例中,目标图形的截面形状可以是间隔排布的条形。

21.步骤s3、将步骤2得到的带有金属膜层5的晶圆1的正面及背面沉积一层多晶硅6,多晶硅6可以通过lpcvd、pecvd或其它薄膜沉积的方法获得,所述的多晶硅6的厚度大于2um。

22.步骤s4、将步骤3所得到的晶圆1放入快速退火炉中在n2或ar氛围下退火,退火温度为700~1100℃。

23.步骤s5、将退火后的晶圆1通过湿法腐蚀去除表面的多晶硅。本发明的一个实施例中,可以将退火后的晶圆1在热naoh溶液中腐蚀去除。

24.以上实施例只为说明本发明的技术构思及特点,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

技术特征:

1.一种碳化硅半导体欧姆接触退火的方法,其特征在于,包括以下步骤:步骤1、在待加工的晶圆表面沉积金属膜层;步骤2、在所述金属膜层上形成目标图形;步骤3、将步骤2得到的包括所述金属膜层的晶圆正面及晶圆背面沉积多晶硅;步骤4、将步骤3所得到的晶圆放入快速退火炉中退火;步骤5、将退火后的晶圆通过湿法腐蚀去除表面的多晶硅。2.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤1所述的金属膜是ti、ni、al、pt金属中的一种或多种。3.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤1所述的金属膜的厚度为100~1000nm。4.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤2中利用光刻加金属刻蚀或lift off工艺在所述金属膜层上形成所述目标图形。5.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤3所述的多晶硅通过lpcvd或pecvd薄膜沉积的方法获得。6.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤3所述的多晶硅的厚度大于2um。7.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤4中的退火是n2或ar退火。8.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤4中的退火温度在700~1100℃之间。9.如权利要求1所述的一种碳化硅半导体欧姆接触退火的方法,其特征在于,步骤5中,将退火后的晶圆在热naoh溶液中腐蚀去除。

技术总结

本发明公开一种碳化硅半导体欧姆接触退火的方法,在待加工晶圆表面沉积金属薄膜,然后在晶圆的正背面生长多晶硅,然后将晶圆直接放入快速退火炉进行700~1100℃退火,退火完成后,待晶圆冷却至室温后取出。本发明通过在碳化硅表面形成多晶的方式降低碳化硅晶圆的透光率,使得碳化硅晶圆可以直接吸收快速退火炉中灯管的辐射热量,不需要再依赖石墨或其他吸热介质承载,改善了欧姆接触退火的均一性。改善了欧姆接触退火的均一性。改善了欧姆接触退火的均一性。

技术研发人员:冉飞荣 盛况 任娜

受保护的技术使用者:浙江大学杭州国际科创中心

技术研发日:2022.07.22

技术公布日:2022/11/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。