1.本发明涉及电缆技术领域,具体为一种耐低压抗紫外线电缆及其制备方法。

背景技术:

2.电缆广泛应用于电力、通信传输,因交联聚乙烯性能优良,常作为绝缘层和护套层原料,且能够在低压系统及真空环境下使用,发挥较好的作用。此外,电缆室外敷设时,电缆长期暴露在强烈紫外线照射下,因紫外线的波长很短,具有能引起高分子链上各种化学键断裂所需的能量,从而引起电缆老化。电缆的老化是威胁设备安全运行的重大隐患,由老化引起的绝缘故障在电气设备运行故障中占有很大的比例,绝缘故障轻则造成电气设备的误动作或损坏,重则引发火灾、爆炸等灾难的发生。

3.目前,电缆采用传统的钢丝作为抗拉元件,提高电缆强度,其具有强度高、延伸率小及价格低廉等特点,所以在很多场合得到广泛的使用。但是钢丝也有其自身不可避免的缺点,即质量大、柔软性差等。而高强度合成纤维逐渐走进人们视野,越来愈多地投入电缆实际生产中,这些材料的共同特点是密度小、强度高,能达到高强度钢丝的强度,甚至是钢丝强度的2倍。

技术实现要素:

4.本发明的目的在于提供一种耐低压抗紫外线电缆及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种耐低压抗紫外线电缆,所述耐低压抗紫外线电缆从内至外依次为电缆基体、护套层;所述电缆基体由以下方法制得,将气凝胶纤维、交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,进行第二次挤出工艺,得内护套层;将内护套层、磷酸氢二钾、乙腈、光引发剂bp混合,用紫外灯照射后,与铜丝共同编织成屏蔽层。

6.进一步的,所述交联绝缘层由以下方法制得,将低密度聚乙烯、二月桂酸二丁基锡、抗氧剂1010混合,挤出造粒得混合物a,再与硅烷改性聚乙烯、r-(-)-4-氰基-3-羟基丁酸混合,向铜丝芯材挤出。

7.进一步的,所述气凝胶纤维由以下方法制得,将芳纶进行第一次紫外辐照处理后,裁剪成短纤维;再将4-苯胺基三乙氧基硅烷和无水乙醇混合,加入短纤维,油浴锅中反应,得预处理纤维;将无水乙醇和碳纳米管混合,调节ph,超声震荡后,加入预处理纤维,油浴锅中反应,得改性纤维;然后纺丝得凝胶纤维,再置于叔丁醇溶液,静置一段时间后,取出,冷冻干燥得气凝胶纤维。

8.进一步的,所述护套层由改性聚乙烯、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物制得;所述改性聚乙烯由硅烷改性聚乙烯、4-甲基-2-烯基苯甲醛、丙二酸、2,3-二羟基二苯甲酮制得。

9.进一步的,所述硅烷改性聚乙烯由低密度聚乙烯、乙烯基三乙氧基硅烷、乙烯基三

甲氧基硅烷制得。

10.进一步的,一种耐低压抗紫外线电缆的制备方法,包括以下制备步骤:

11.(1)将20~30根0.05~0.1mm的铜丝绞合制得芯材;

12.(2)将低密度聚乙烯、二月桂酸二丁基锡、抗氧剂1010按质量比1:0.0002:0.005~1:0.0004:0.008混合,120~140℃密炼10~28min后,于160~210℃挤出造粒得混合物a;将硅烷改性聚乙烯、混合物a、r-(-)-4-氰基-3-羟基丁酸按质量比1:0.05:0.05~1:0.1:0.1混合,搅拌均匀后,于108~170℃向芯材挤出,得交联绝缘层;

13.(3)将2~4根气凝胶纤维、2~4根交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,于108~170℃向多元线芯挤出,得内护套层;将内护套层、磷酸氢二钾、乙腈、光引发剂bp按质量比1:0.3:7:0.01~1:0.7:15:0.03混合,用300nm紫外灯照射5~9h,取出,60~80℃干燥8~12h后,与铜丝共同编织厚为0.1~0.3mm的屏蔽层,得电缆基体;

14.(4)将改性聚乙烯、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物按质量比1:0.08:0.05:0.008:0.0002:0.4~1:0.1:0.1:0.02:0.002:0.6混合,175~185℃密炼12~30min后,140~210℃挤出造粒,然后在110~200℃下,向电缆基体挤出护套层,得耐低压抗紫外线电缆。

15.进一步的,步骤(3)所述气凝胶纤维的制备方法为:

16.a、将无水乙醇、碳纳米管按质量比12:1~18:1混合,加入氢氧化钠至溶液ph为9~9.5,30~40khz超声震荡20~36min后,加入碳纳米管质量3~10倍的预处理纤维,在60~70℃油浴锅中反应8~12h后,捞出,用去离子水洗涤7~9次,50~60℃干燥4~7h得改性纤维;

17.b、将改性纤维、氢氧化钾、二甲基亚砜、去离子水按质量比1:1:48:1~1:1.5:53:3混合,40~60rpm搅拌5~7h后,纺丝得凝胶纤维;将凝胶纤维置于凝胶纤维质量6~13倍的叔丁醇溶液,叔丁醇溶液中叔丁醇和去离子水的质量比为1:2~1:5,静置20~24h后,取出,于-60~-48℃冷冻12~20h,真空度1~4pa、30~40℃干燥20~24h,得气凝胶纤维。

18.进一步的,其特征在于,步骤a所述预处理纤维的制备方法为:将芳纶浸泡于芳纶质量2~5倍的丙酮,25~35khz超声清洗2~5h后,捞出,50~60℃烘干6~9h,再用300nm紫外灯照射7~14min,剪成5mm长的短纤维;将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:15.6混合,30~40khz超声震荡4~12min,加入无水乙醇质量0.03~0.06倍的短纤维,40~50℃的油浴锅中反应6~9h后,过滤,用去离子水洗涤6~8次,50~60℃干燥4~7h得预处理纤维。

19.进一步的,步骤(4)所述改性聚乙烯的制备方法为:

20.a、将硅烷改性聚乙烯于190~260℃加热36~50min,按质量比1:0.01:0.01:28~1:0.03:0.03:40加入4-甲基-2-烯基苯甲醛、脂肪醇聚氧乙烯醚aeo-4、十二烷基硫酸钠、蒸馏水,4-甲基-2-烯基苯甲醛和硅烷改性聚乙烯的质量比为0.5:1~1:1,10000~13000rpm搅拌30~46min后,升温至70~80℃,加入硅烷改性聚乙烯质量0.004~0.006倍的过硫酸铵,保温2~4h,升温至80~90℃,保温2~4h后,降温至40~50℃,200~300rpm、真空度10~40kpa下处理4~8h,于60~80℃干燥10~14h,得改性前体;

21.b、将改性前体、丙二酸、碳酸钠、吡啶、苯胺、甲苯按质量比1:0.7:0.7:0.8:0.06:1.3~1:0.9:1.0:1.0:0.09:2.0混合,85~95℃、60~100rpm反应3~7h后,冷至室温,放入冰箱冷却4~7h,抽滤,用去离子水洗涤2~4次,加入醋酸至表面ph为4~5,再用去离子水冲

洗5~9min,70~80℃干燥6~10h,得肉桂酸化合物;

22.c、肉桂酸化合物、二氯甲烷按质量比1:6~1:10混合,氮气保护下,降温至0~3℃,加入肉桂酸化合物质量0.2~0.5倍的氯化亚砜,反应3~7h后,50~60℃、真空度10~40kpa下处理2~4h后,按质量比1:2:8~1:4:14加入2,3-二羟基二苯甲酮、三乙胺、二氯甲烷,2,3-二羟基二苯甲酮和肉桂酸化合物的质量比为0.5:1~0.8:1,室温下反应3~7h后,200~300rpm、70~80℃处理4~8h后,60~80℃干燥6~9h,得改性聚乙烯。

23.进一步的,所述硅烷改性聚乙烯的制备方法:将低密度聚乙烯、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、过氧化二异丙苯按质量比1:0.008:0.008:0.0001~1:0.05:0.05:0.001混合,2250~2750rpm下搅拌40~60min后,于110~200℃挤出造粒。

24.与现有技术相比,本发明所达到的有益效果是:

25.本发明经过第一次挤出工艺、第一次紫外辐照处理、纺丝处理、绞合、第二次挤出工艺、第二次紫外辐照处理等步骤,获得电缆基体,再以自制护套料为原料,进行第三次挤出工艺,获得电缆,以实现抗紫外、抗拉的效果。

26.首先,本发明利用硅烷改性聚乙烯与r-(-)-4-氰基-3-羟基丁酸共混,进行第一次挤出工艺,挤出温度促使r-(-)-4-氰基-3-羟基丁酸生成丙烯酸酯,并生成水,用于双键间的水解交联反应,形成交联绝缘层,增加了高分子链的相互作用和缠结形成网状结构,提高电缆的抗拉性;然后以芳纶为原料,进行第一次紫外辐照处理,增加芳纶表面含氧基团数量,提高力学性能,并借助4-苯胺基三乙氧基硅烷的桥联作用,将碳纳米管接枝到芳纶表面,然后进行纺丝处理,获得气凝胶纤维,碳纳米管镶嵌在气凝胶内孔隙处,增大纤维拉伸强度,还能有效阻止拉伸导致的裂纹在孔隙处扩展,从而增益电缆的抗拉性;再与交联绝缘层绞合,形成多元线芯,以硅烷改性聚乙烯为原料,进行第二次挤出工艺,形成内护套层,接着进行第二次紫外辐照处理,诱导气凝胶纤维的羧基与绝缘层、内护套层中的氰基发生反应,使绝缘层进一步与气凝胶纤维、内护套层交联,提高电缆的抗拉性。

27.其次,自制护套料以硅烷改性聚乙烯、4-甲基-2-烯基苯甲醛、丙二酸、2,3-二羟基二苯甲酮制得;先利用4-甲基-2-烯基苯甲醛的双键与硅烷改性聚乙烯的双键聚合,接枝于聚乙烯分子链中,再利用4-甲基-2-烯基苯甲醛的醛基与丙二酸反应,形成肉桂酸化合物,使电缆具有抗紫外效果,然后将肉桂酸化合物酰氯化,利用氯原子与2,3-二羟基二苯甲酮的羟基反应,获得自制护套料,形成多元活性反应中心,共同作用,形成防护膜,提高电缆的抗紫外效果。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的耐低压抗紫外线电缆的各指标测试方法如下:

30.抗紫外性:取相同大小的实施例与对比例进行紫外老化效果测试,采用6kw疝灯进行照射2000h,然后将试样置于室温环境下20小时,观察外观是否存在龟裂,并测量老化后

拉伸强度。

31.抗拉性:取相同大小的实施例与对比例进行拉伸强度效果测试,参照gb/t2951.1测量拉伸强度。

32.实施例1

33.(1)将20根0.05mm的铜丝绞合制得芯材;

34.(2)将低密度聚乙烯、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、过氧化二异丙苯按质量比1:0.008:0.008:0.0001混合,2250rpm下搅拌40min后,于110~200℃挤出造粒,得硅烷改性聚乙烯;

35.(3)将低密度聚乙烯、二月桂酸二丁基锡、抗氧剂1010按质量比1:0.0002:0.005混合,120℃密炼10min后,于160~210℃挤出造粒得混合物a;将硅烷改性聚乙烯、混合物a、r-(-)-4-氰基-3-羟基丁酸按质量比1:0.05:0.05混合,搅拌均匀后,于108~170℃向芯材挤出,得交联绝缘层;

36.(4)将芳纶浸泡于芳纶质量2倍的丙酮,25khz超声清洗2h后,捞出,50℃烘干6h,再用300nm紫外灯照射7min,剪成5mm长的短纤维;将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:15.6混合,30khz超声震荡4min,加入无水乙醇质量0.03倍的短纤维,40℃的油浴锅中反应6h后,过滤,用去离子水洗涤6次,50℃干燥4h得预处理纤维;

37.(5)将无水乙醇、碳纳米管按质量比12:1混合,加入氢氧化钠至溶液ph为9,30khz超声震荡20min后,加入碳纳米管质量3倍的预处理纤维,在60℃油浴锅中反应8h后,捞出,用去离子水洗涤7次,50℃干燥4h得改性纤维;

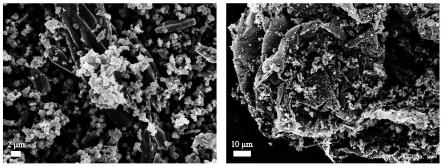

38.(6)将改性纤维、氢氧化钾、二甲基亚砜、去离子水按质量比1:1:48:1混合,40rpm搅拌5h后,纺丝得凝胶纤维;将凝胶纤维置于凝胶纤维质量6倍的叔丁醇溶液,叔丁醇溶液中叔丁醇和去离子水的质量比为1:2,静置20h后,取出,于-60℃冷冻12h,真空度1pa、30℃干燥20h,得气凝胶纤维;

39.(7)将2根气凝胶纤维、2根交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,于108~170℃向多元线芯挤出,得内护套层;将内护套层、磷酸氢二钾、乙腈、光引发剂bp按质量比1:0.3:7:0.01混合,用300nm紫外灯照射5h,取出,60℃干燥8h后,与铜丝共同编织厚为0.1mm的屏蔽层,得电缆基体;

40.(8)将硅烷改性聚乙烯于190℃加热36min,按质量比1:0.01:0.01:28加入4-甲基-2-烯基苯甲醛、脂肪醇聚氧乙烯醚aeo-4、十二烷基硫酸钠、蒸馏水,4-甲基-2-烯基苯甲醛和硅烷改性聚乙烯的质量比为0.5:1,10000rpm搅拌30min后,升温至70℃,加入硅烷改性聚乙烯质量0.004倍的过硫酸铵,保温2h,升温至80℃,保温2h后,降温至40℃,200rpm、真空度10kpa下处理4h,于60℃干燥10h,得改性前体;

41.(9)将改性前体、丙二酸、碳酸钠、吡啶、苯胺、甲苯按质量比1:0.7:0.7:0.8:0.06:1.3混合,85℃、60rpm反应3h后,冷至室温,放入冰箱冷却4h,抽滤,用去离子水洗涤2次,加入醋酸至表面ph为4,再用去离子水冲洗5min,70℃干燥6h,得肉桂酸化合物;

42.(10)肉桂酸化合物、二氯甲烷按质量比1:6混合,氮气保护下,降温至0℃,加入肉桂酸化合物质量0.2倍的氯化亚砜,反应3h后,50℃、真空度10kpa下处理2h后,按质量比1:2:8加入2,3-二羟基二苯甲酮、三乙胺、二氯甲烷,2,3-二羟基二苯甲酮和肉桂酸化合物的质量比为0.5:1,室温下反应3h后,200rpm、70℃处理4h后,60℃干燥6h,得改性聚乙烯;

43.(11)将改性聚乙烯、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物按质量比1:0.08:0.05:0.008:0.0002:0.4混合,175℃密炼12min后,140~210℃挤出造粒,然后在110~200℃下,向电缆基体挤出护套层,得耐低压抗紫外线电缆。

44.实施例2

45.(1)将25根0.08mm的铜丝绞合制得芯材;

46.(2)将低密度聚乙烯、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、过氧化二异丙苯按质量比1:0.029:0.029:0.0006混合,2500rpm下搅拌50min后,于110~200℃挤出造粒,得硅烷改性聚乙烯;

47.(3)将低密度聚乙烯、二月桂酸二丁基锡、抗氧剂1010按质量比1:0.0003:0.006混合,130℃密炼19min后,于160~210℃挤出造粒得混合物a;将硅烷改性聚乙烯、混合物a、r-(-)-4-氰基-3-羟基丁酸按质量比1:0.075:0.075混合,搅拌均匀后,于108~170℃向芯材挤出,得交联绝缘层;

48.(4)将芳纶浸泡于芳纶质量3.5倍的丙酮,30khz超声清洗3.5h后,捞出,55℃烘干7.5h,再用300nm紫外灯照射10min,剪成5mm长的短纤维;将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:15.6混合,35khz超声震荡8min,加入无水乙醇质量0.045倍的短纤维,45℃的油浴锅中反应7.5h后,过滤,用去离子水洗涤7次,55℃干燥5.5h得预处理纤维;

49.(5)将无水乙醇、碳纳米管按质量比15:1混合,加入氢氧化钠至溶液ph为9.2,35khz超声震荡28min后,加入碳纳米管质量6.5倍的预处理纤维,在65℃油浴锅中反应10h后,捞出,用去离子水洗涤8次,55℃干燥5.5h得改性纤维;

50.(6)将改性纤维、氢氧化钾、二甲基亚砜、去离子水按质量比1:1.25:50:2混合,50rpm搅拌6h后,纺丝得凝胶纤维;将凝胶纤维置于凝胶纤维质量9.5倍的叔丁醇溶液,叔丁醇溶液中叔丁醇和去离子水的质量比为1:3.5,静置22h后,取出,于-54℃冷冻16h,真空度2pa、35℃干燥22h,得气凝胶纤维;

51.(7)将3根气凝胶纤维、3根交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,于108~170℃向多元线芯挤出,得内护套层;将内护套层、磷酸氢二钾、乙腈、光引发剂bp按质量比1:0.5:11:0.02混合,用300nm紫外灯照射7h,取出,70℃干燥10h后,与铜丝共同编织厚为0.2mm的屏蔽层,得电缆基体;

52.(8)将硅烷改性聚乙烯于225℃加热43min,按质量比1:0.02:0.02:34加入4-甲基-2-烯基苯甲醛、脂肪醇聚氧乙烯醚aeo-4、十二烷基硫酸钠、蒸馏水,4-甲基-2-烯基苯甲醛和硅烷改性聚乙烯的质量比为0.75:1,11500rpm搅拌38min后,升温至75℃,加入硅烷改性聚乙烯质量0.005倍的过硫酸铵,保温3h,升温至85℃,保温3h后,降温至450℃,250rpm、真空度25kpa下处理6h,于70℃干燥12h,得改性前体;

53.(9)将改性前体、丙二酸、碳酸钠、吡啶、苯胺、甲苯按质量比1:0.8:0.85:0.9:0.075:1.65混合,90℃、80rpm反应5h后,冷至室温,放入冰箱冷却5.5h,抽滤,用去离子水洗涤3次,加入醋酸至表面ph为4.5,再用去离子水冲洗7min,75℃干燥8h,得肉桂酸化合物;

54.(10)肉桂酸化合物、二氯甲烷按质量比1:8混合,氮气保护下,降温至2℃,加入肉桂酸化合物质量0.35倍的氯化亚砜,反应5h后,55℃、真空度25kpa下处理3h后,按质量比1:3:11加入2,3-二羟基二苯甲酮、三乙胺、二氯甲烷,2,3-二羟基二苯甲酮和肉桂酸化合物的质量比为0.65:1,室温下反应5h后,250rpm、75℃处理6h后,70℃干燥7.5h,得改性聚乙烯;

55.(11)将改性聚乙烯、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物按质量比1:0.09:0.07:0.014:0.0011:0.5混合,180℃密炼21min后,140~210℃挤出造粒,然后在110~200℃下,向电缆基体挤出护套层,得耐低压抗紫外线电缆。

56.实施例3

57.(1)将30根0.1mm的铜丝绞合制得芯材;

58.(2)将低密度聚乙烯、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、过氧化二异丙苯按质量比1:0.05:0.05:0.001混合,2750rpm下搅拌60min后,于110~200℃挤出造粒,得硅烷改性聚乙烯;

59.(3)将低密度聚乙烯、二月桂酸二丁基锡、抗氧剂1010按质量比1:0.0004:0.008混合,140℃密炼28min后,于160~210℃挤出造粒得混合物a;将硅烷改性聚乙烯、混合物a、r-(-)-4-氰基-3-羟基丁酸按质量比1:0.1:0.1混合,搅拌均匀后,于108~170℃向芯材挤出,得交联绝缘层;

60.(4)将芳纶浸泡于芳纶质量5倍的丙酮,35khz超声清洗5h后,捞出,60℃烘干9h,再用300nm紫外灯照射14min,剪成5mm长的短纤维;将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:15.6混合,40khz超声震荡12min,加入无水乙醇质量0.06倍的短纤维,50℃的油浴锅中反应9h后,过滤,用去离子水洗涤8次,60℃干燥7h得预处理纤维;

61.(5)将无水乙醇、碳纳米管按质量比18:1混合,加入氢氧化钠至溶液ph为9.5,40khz超声震荡36min后,加入碳纳米管质量10倍的预处理纤维,在70℃油浴锅中反应12h后,捞出,用去离子水洗涤9次,60℃干燥7h得改性纤维;

62.(6)将改性纤维、氢氧化钾、二甲基亚砜、去离子水按质量比1:1.5:53:3混合,60rpm搅拌7h后,纺丝得凝胶纤维;将凝胶纤维置于凝胶纤维质量13倍的叔丁醇溶液,叔丁醇溶液中叔丁醇和去离子水的质量比为1:5,静置24h后,取出,于-48℃冷冻20h,真空度4pa、40℃干燥24h,得气凝胶纤维;

63.(7)将4根气凝胶纤维、4根交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,于108~170℃向多元线芯挤出,得内护套层;将内护套层、磷酸氢二钾、乙腈、光引发剂bp按质量比1:0.7:15:0.03混合,用300nm紫外灯照射9h,取出,80℃干燥12h后,与铜丝共同编织厚为0.3mm的屏蔽层,得电缆基体;

64.(8)将硅烷改性聚乙烯于260℃加热50min,按质量比1:0.03:0.03:40加入4-甲基-2-烯基苯甲醛、脂肪醇聚氧乙烯醚aeo-4、十二烷基硫酸钠、蒸馏水,4-甲基-2-烯基苯甲醛和硅烷改性聚乙烯的质量比为1:1,13000rpm搅拌46min后,升温至80℃,加入硅烷改性聚乙烯质量0.006倍的过硫酸铵,保温4h,升温至90℃,保温4h后,降温至50℃,300rpm、真空度40kpa下处理8h,于80℃干燥14h,得改性前体;

65.(9)将改性前体、丙二酸、碳酸钠、吡啶、苯胺、甲苯按质量比1:0.9:1.0:1.0:0.09:2.0混合,95℃、100rpm反应7h后,冷至室温,放入冰箱冷却7h,抽滤,用去离子水洗涤4次,加入醋酸至表面ph为5,再用去离子水冲洗9min,80℃干燥10h,得肉桂酸化合物;

66.(10)肉桂酸化合物、二氯甲烷按质量比1:10混合,氮气保护下,降温至3℃,加入肉桂酸化合物质量0.5倍的氯化亚砜,反应7h后,60℃、真空度40kpa下处理4h后,按质量比1:4:14加入2,3-二羟基二苯甲酮、三乙胺、二氯甲烷,2,3-二羟基二苯甲酮和肉桂酸化合物的质量比为0.8:1,室温下反应7h后,300rpm、80℃处理8h后,80℃干燥9h,得改性聚乙烯;

67.(11)将改性聚乙烯、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物按质量比1:0.1:0.1:0.02:0.002:0.6混合,185℃密炼30min后,140~210℃挤出造粒,然后在110~200℃下,向电缆基体挤出护套层,得耐低压抗紫外线电缆。

68.对比例1

69.对比例1与实施例2的区别在于步骤(3)的不同,将步骤(3)改为:于108~170℃向芯材挤出低密度聚乙烯,得交联绝缘层。其余步骤同实施例2。

70.对比例2

71.对比例2与实施例2的区别在于无步骤(4)、步骤(5),将步骤(6)改为:将芳纶纤维、氢氧化钾、二甲基亚砜、去离子水按质量比1:1.25:50:2混合,50rpm搅拌6h后,纺丝得凝胶纤维;将凝胶纤维置于凝胶纤维质量9.5倍的叔丁醇溶液,叔丁醇溶液中叔丁醇和去离子水的质量比为1:3.5,静置22h后,取出,于-54℃冷冻16h,真空度2pa、35℃干燥22h,得气凝胶纤维。其余步骤同实施例2。

72.对比例3

73.对比例3与实施例2的区别在于步骤(7)的不同,将步骤(7)改为:将2根气凝胶纤维、2根交联绝缘层绞合,得多元线芯;以硅烷改性聚乙烯为原料,于108~170℃向多元线芯挤出,得内护套层,与铜丝共同编织厚为0.1mm的屏蔽层,得电缆基体。其余步骤同实施例2。

74.对比例4

75.对比例4与实施例2的区别在于无步骤(8),将步骤(9)改为:将硅烷改性聚乙烯于225℃加热43min,与丙二酸、碳酸钠、吡啶、苯胺、甲苯按质量比1:0.8:0.85:0.9:0.075:1.65混合,90℃、80rpm反应5h后,冷至室温,放入冰箱冷却5.5h,抽滤,用去离子水洗涤3次,加入醋酸至表面ph为4.5,再用去离子水冲洗7min,75℃干燥8h,得肉桂酸化合物。其余步骤同实施例2。

76.对比例5

77.对比例5与实施例2的区别在于无步骤(10),步骤(11)改为:将肉桂酸化合物、碳酸钙、聚乙烯蜡、抗氧剂1010、乙烯基三乙氧基硅烷、乙烯-丙烯酸丁酯共聚物按质量比1:0.09:0.07:0.014:0.0011:0.5混合,180℃密炼21min后,140~210℃挤出造粒,然后在110~200℃下,向电缆基体挤出护套层,得耐低压抗紫外线电缆。其余步骤同实施例2。

78.效果例

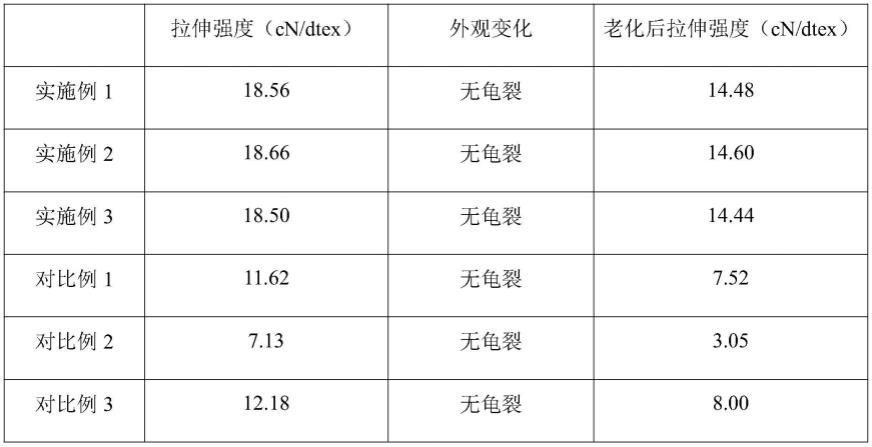

79.下表1给出了采用本发明实施例1至3与对比例1至5的耐低压抗紫外线电缆的性能分析结果。

80.表1

[0081][0082][0083]

从实施例与对比例的拉伸强度实验数据对比可发现,本发明利用r-(-)-4-氰基-3-羟基丁酸,对硅烷改性聚乙烯进行水解交联,增加了高分子链的相互作用和缠结形成网状结构,提高电缆的抗拉性;然后以芳纶、碳纳米管为原料,获得气凝胶纤维,有效阻止拉伸导致的裂纹在孔隙处扩展,从而增益电缆的抗拉性,接着在紫外辐照的作用下,诱导气凝胶纤维与绝缘层、内护套交联,提高电缆的抗拉性;从实施例与对比例的外观、老化后断裂伸长率实验数据对比可发现,本发明以硅烷改性聚乙烯、4-甲基-2-烯基苯甲醛、丙二酸为原料,形成肉桂酸化合物,使电缆具有抗紫外效果,然后将肉桂酸化合物与2,3-二羟基二苯甲酮反应,形成多元活性反应中心,共同作用,形成防护膜,提高电缆的抗紫外效果。

[0084]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。