1.本发明属于汽车强度仿真分析领域,具体涉及一种轻型客车白车身强度仿真分析方法。

背景技术:

2.汽车的结构强度主要由车身强度来决定,汽车的白车身承载着汽车在包括静止起步、制动、左转、右转和垂直冲击等各种工况下的整车重力、加速度等,白车身的各个零部件在各种工况下的受力方向及大小也各不相同。为了保证白车身在正常行驶过程中不发生开裂、变形等问题,白车身设计时就必须进行强度仿真计算。

3.对于轻型客车白车身结构的强度仿真分析,常规的方法主要是加载g载荷,有冲击、制动、转向工况,这种方法虽然效率高,但是仿真误差大(尤其是后板簧前后吊耳支架安装点处),不能真实的反映危险部位。另一种方法时通过采集道路试验路谱,虚拟迭代,提取外联点的载荷,再利用提取的载荷进行白车身的结构强度仿真分析,这种方法精度虽高,但是周期太长,效率低。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提供一种试验周期短、仿真精度较高的轻型客车白车身强度仿真分析方法。

5.为实现以上目的,本发明的技术方案如下:一种轻型客车白车身强度仿真分析方法,依次包括以下步骤:步骤a、分别构建前悬架总成模型、后钢板弹簧模型、白车身模型,其中,所述前悬架总成模型包括麦弗逊独立前悬架模型;步骤b、先将前悬架总成模型、后钢板弹簧模型装配到白车身模型上,然后在弯扭工况下进行强度仿真分析。

6.所述麦弗逊独立前悬架模型包括前滑柱总成模型,所述前滑柱总成模型中,螺旋弹簧、实心推杆采用实体单元模拟,套筒及外包支架采用壳单元模拟,滑柱上端衬套采用cbush单元模拟。

7.所述前悬架总成模型还包括前横向稳定杆模型、下摆臂总成模型、动力转向器总成模型;所述前横向稳定杆模型中,横向稳定杆、吊杆带接头总成采用实体单元模拟,与副车架连接的连接支架采用壳单元模拟;所述下摆臂总成模型中,下摆臂本体采用实体单元模拟,下摆臂衬套采用cbush单元模拟;所述动力转向器总成模型中,转向器总成采用实体单元模拟。

8.所述前悬架总成模型还包括副车架模型,所述副车架模型中,副车架采用壳单元模拟。

9.所述前悬架总成模型中,转向节采用实体单元模拟,转向节与下摆臂连接约束1、2、3自由度,转向节与转向器总成连接约束1、2、3自由度,横向稳定杆与下摆臂接头上端采用cbush单元模拟连接,横向稳定杆与下摆臂接头下端约束1、2、3自由度。

10.在构建所述后钢板弹簧模型的过程中,约束卷耳一端的1、2、3、4、5、6自由度,另一端的1、2、4、5、6自由度,在钢板弹簧中心点处加载z向作用力后查看加载点的z向位移值,通过调整钢板弹簧材料的弹性模量使其刚度与钢板弹簧满载刚度设计值一致。

11.步骤b中,所述在弯扭工况下进行强度仿真分析是指:依次在不同的弯扭工况下加载司机和货物的重量后进行强度仿真,随后基于强度仿真结果确定白车身的扭腿应力最大处,并确定该处应力是否超过材料的屈服强度,若超过,则判定结构不满足要求,有开裂风险,其中,所述不同的弯扭工况包括:第一弯扭工况:在左前轮心处加载强制位移,约束右前轮心的2、3自由度,约束左后板簧中心点的1、3自由度,约束右后板簧中心点的1、2、3自由度;第二弯扭工况:在右前轮心处加载强制位移,约束左前轮心的2、3自由度,约束左后板簧中心点的1、2、3自由度,约束右后板簧中心点的1、3自由度;第三弯扭工况:在左后板簧中心点处加载强制位移,约束左前轮心的1、3自由度,约束右前轮心的1、2、3自由度,约束右后板簧中心点的2、3自由度;第四弯扭工况:在右后板簧中心点处加载强制位移,约束左前轮心的1、2、3自由度,约束右前轮心的1、3自由度,约束左后板簧中心点的2、3自由度。

12.在构建所述白车身模型的过程中,动力总成、前后车门、滑门、司机、乘客、载货采用质量点模拟。

13.与现有技术相比,本发明的有益效果为:1、本发明一种轻型客车白车身强度仿真分析方法先分别构建包括麦弗逊独立前悬架模型的前悬架总成模型、后钢板弹簧模型、白车身模型,再将前悬架总成模型、后钢板弹簧模型装配到白车身模型上,然后在弯扭工况下进行强度仿真分析,该方法在白车身仿真模型中引入了麦弗逊独立悬架和后钢板弹簧模型,当实车受到路面激励时通过前后悬架传递到车身,并基于构建的与实际受力情况更为接近的弯扭工况进行强度仿真,有效提高了仿真分析结果的精度。因此,本发明有效提高了仿真分析结果的精度。

14.2、本发明一种轻型客车白车身强度仿真分析方法在构建后钢板弹簧模型的过程中,约束卷耳一端的1、2、3、4、5、6自由度,另一端的1、2、4、5、6自由度,在钢板弹簧中心点处加载z向作用力后查看加载点的z向位移值,通过调整钢板弹簧材料的弹性模量使其刚度与钢板弹簧满载刚度设计值一致,该模型未考虑钢板弹簧片与片间的摩擦接触以及片与片之间的节点融合,通过调整钢板弹簧材料的弹性模量保证钢板弹簧的仿真刚度与满载刚度设计值一致,有效简化了钢板弹簧模型。因此,本发明实现了仿真模型的简化。

附图说明

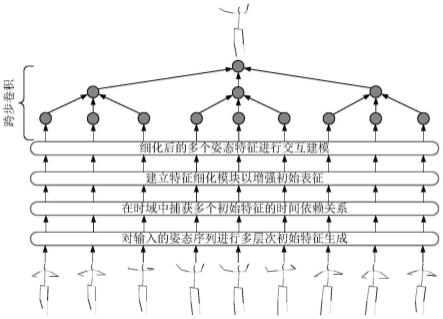

15.图1为实施例1构建的白车身模型示意图。

16.图2为实施例1构建的前悬架总成模型示意图。

17.图3为实施例1得到的白车身强度仿真分析模型。

具体实施方式

18.下面结合附图以及具体实施方式对本发明作进一步详细的说明。

19.一种轻型客车白车身强度仿真分析方法,依次包括以下步骤:步骤a、分别构建前悬架总成模型、后钢板弹簧模型、白车身模型,其中,所述前悬架总成模型包括麦弗逊独立前悬架模型;步骤b、先将前悬架总成模型、后钢板弹簧模型装配到白车身模型上,然后在弯扭工况下进行强度仿真分析。

20.所述麦弗逊独立前悬架模型包括前滑柱总成模型,所述前滑柱总成模型中,螺旋弹簧、实心推杆采用实体单元模拟,套筒及外包支架采用壳单元模拟,滑柱上端衬套采用cbush单元模拟。

21.所述前悬架总成模型还包括前横向稳定杆模型、下摆臂总成模型、动力转向器总成模型;所述前横向稳定杆模型中,横向稳定杆、吊杆带接头总成采用实体单元模拟,与副车架连接的连接支架采用壳单元模拟;所述下摆臂总成模型中,下摆臂本体采用实体单元模拟,下摆臂衬套采用cbush单元模拟;所述动力转向器总成模型中,转向器总成采用实体单元模拟。

22.所述前悬架总成模型还包括副车架模型,所述副车架模型中,副车架采用壳单元模拟。

23.所述前悬架总成模型中,转向节采用实体单元模拟,转向节与下摆臂连接约束1、2、3自由度,转向节与转向器总成连接约束1、2、3自由度,横向稳定杆与下摆臂接头上端采用cbush单元模拟连接,横向稳定杆与下摆臂接头下端约束1、2、3自由度。

24.在构建所述后钢板弹簧模型的过程中,约束卷耳一端的1、2、3、4、5、6自由度,另一端的1、2、4、5、6自由度,在钢板弹簧中心点处加载z向作用力后查看加载点的z向位移值,通过调整钢板弹簧材料的弹性模量使其刚度与钢板弹簧满载刚度设计值一致。

25.步骤b中,所述在弯扭工况下进行强度仿真分析是指:依次在不同的弯扭工况下加载司机和货物的重量后进行强度仿真,随后基于强度仿真结果确定白车身的扭腿应力最大处,并确定该处应力是否超过材料的屈服强度,若超过,则判定强度结构不满足要求,有开裂风险,其中,所述不同的弯扭工况包括:第一弯扭工况:在左前轮心处加载强制位移,约束右前轮心的2、3自由度,约束左后板簧中心点的1、3自由度,约束右后板簧中心点的1、2、3自由度;第二弯扭工况:在右前轮心处加载强制位移,约束左前轮心的2、3自由度,约束左后板簧中心点的1、2、3自由度,约束右后板簧中心点的1、3自由度;第三弯扭工况:在左后板簧中心点处加载强制位移,约束左前轮心的1、3自由度,约束右前轮心的1、2、3自由度,约束右后板簧中心点的2、3自由度;第四弯扭工况:在右后板簧中心点处加载强制位移,约束左前轮心的1、2、3自由度,约束右前轮心的1、3自由度,约束左后板簧中心点的2、3自由度。

26.在构建所述白车身模型的过程中,动力总成、前后车门、滑门、司机、乘客、载货采用质量点模拟。

27.本发明原理说明如下:本发明提供了一种轻型客车白车身强度仿真分析方法,该方法在白车身强度仿真分析模型中加入麦弗逊独立前悬架模型和后钢板弹簧模型,麦弗逊独立前悬架模型中既考虑z向刚度特性也考虑左右独立悬架特性,后钢板弹簧模型考虑其z向特性,结合弯扭工况进行强度仿真。通过对比,后板簧前后吊耳支架安装点应力仿真结果与实际试车场道路耐久试验结果差异较小。

28.横向稳定杆与下摆臂接头:横向稳定杆与下摆臂接头上、下端都是球铰连接,球铰连接处需要约束1、2、3自由度,若下摆臂接头上下端都只约束1、2、3自由度,接头上下端会绕接头杆旋转,导致力无法传递。为此,本发明在横向稳定杆与下摆臂接头上端采用cbush单元模拟连接,以解决无法传力的问题。

29.实施例1:一种轻型客车白车身强度仿真分析方法,依次按照以下步骤进行:1、根据白车身建模规范建立如图1所示的白车身网格模型,其中,动力总成、前后车门、滑门、司机、乘客、载货采用质量点模拟。

30.2、构建如图2所示的前悬架总成模型,其中,所述前悬架总成模型包括麦弗逊独立前悬架模型、前横向稳定杆模型、下摆臂总成模型、动力转向器总成模型、副车架模型,所述麦弗逊独立前悬架模型包括前滑柱总成模型,所述前滑柱总成模型中,螺旋弹簧、实心推杆采用实体单元模拟,套筒及外包支架采用壳单元模拟,滑柱上端衬套采用cbush单元模拟;所述前横向稳定杆模型中,横向稳定杆、吊杆带接头总成采用实体单元模拟,与副车架连接的连接支架采用壳单元模拟;所述下摆臂总成模型中,下摆臂本体采用实体单元模拟,下摆臂衬套采用cbush单元模拟;所述动力转向器总成模型中,转向器总成采用实体单元模拟;所述副车架模型中,副车架采用壳单元模拟,所述前悬架总成模型中,转向节采用实体单元模拟,转向节与下摆臂连接约束1、2、3自由度,转向节与转向器总成连接约束1、2、3自由度,横向稳定杆与下摆臂接头上端采用cbush单元模拟连接,横向稳定杆与下摆臂接头下端约束1、2、3自由度。

31.3、构建后钢板弹簧模型,在构建所述后钢板弹簧模型的过程中,约束卷耳一端的1、2、3、4、5、6自由度,另一端的1、2、4、5、6自由度,由于钢板弹簧的刚度是178n/mm,因此在钢板弹簧中心点处z向加载178n,通过调整钢板弹簧材料的弹性模量使加载点的z向位移值为1mm,从而保证钢板弹簧的仿真刚度与满载刚度设计值一致。

32.4、将前悬架总成模型、后钢板弹簧模型装配到白车身模型上,形成如图3所示的白车身强度仿真分析模型。

33.5、建立如下第一弯扭工况:在左前轮心处加载强制位移120mm(扭曲路高度是120mm),约束右前轮心的2、3自由度,约束左后板簧中心点的1、3自由度,约束右后板簧中心点的1、2、3自由度。

34.6、通过在地板网格节点上加载质量点模拟司机和货物的重量施加满载荷。

35.7、在上述弯扭工况以及施加的载荷下进行静强度仿真,得到仿真应力云图。

36.8、建立如下第二弯扭工况:在右前轮心处加载强制位移120mm,约束左前轮心的2、3自由度,约束左后板簧中心点的1、2、3自由度,约束右后板簧中心点的1、3自由度。

37.9、在第二弯扭工况下重复步骤6-7。

38.10、建立如下第三弯扭工况:在左后板簧中心点处加载强制位移120mm,约束左前轮心的1、3自由度,约束右前轮心的1、2、3自由度,约束右后板簧中心点的2、3自由度。

39.11、在第三弯扭工况下重复步骤6-7。

40.12、建立如下第四弯扭工况:在右后板簧中心点处加载强制位移120mm,约束左前轮心的1、2、3自由度,约束右前轮心的1、3自由度,约束左后板簧中心点的2、3自由度。

41.13、在第四弯扭工况下重复步骤6-7。

42.14、基于上述仿真应力云图确定白车身的扭腿应力最大处,并确定该处应力是否超过材料的屈服强度,若超过,则判定结构不满足要求,有开裂风险,需要进行白车身结构优化设计。

43.为考察本发明方法的优势,以图1所示白车身网格模型作为仿真模型在三种g载荷工况下进行的板簧支座安装点处的强度仿真分析结果作为对比例,将其与实施例1得到的板簧支座安装点处强度仿真分析结果与进行比较。结果显示,对比例、实施例1在板簧支座安装点处的应力分别为170 mpa、216mpa,而该处材料的屈服强度为190mpa,按照对比例的分析结果来看,该处应力满足强度要求,无开裂风险;按照实施例1的分析结果则判定,该处应力不满足强度要求,有开裂风险。实物路试结果表明车辆发生开裂,由此可知,本发明方法的强度仿真结果具有更高的精度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。