1.本发明涉及继电器检测技术领域,更具体地说,它涉及一种基于机器人和视觉技术的继电器检测系统及方法。

背景技术:

2.继电器是工业控制系统二次回路中起保护与控制作用的重要电器元件。在电力、航空、石油、化工、地铁等行业的控制系统中,继电器应用广泛,数量巨大。在这些关系国民经济生产的重要工业领域,继电器无论是拒动、误动、还是性能下降,都会直接影响控制系统的安全稳定运行,甚至导致重大事故。因此,技术人员都会定期对控制系统中的继电器进行校验和测试,以确保其各项性能参数达到运行标准。

3.现有技术对继电器进行校验和测试,还离不开人工,特别是继电器校验数据的记录和管理,需要技术人员深度参与。

4.以水电厂为例,调速器、励磁、辅机及监控系统涉及成百上千个继电器需要校验,工期紧,工作量大,效率低。随着技术的发展,市面上已经出现了一些继电器校验仪器可用于一次性校验继电器的所有电气参数,提高了效率。其使用过程是:首先人工判断当前继电器的编号和型号,接着人工将继电器插入对应的测试底座,然后技术人员根据当前继电器型号正确设置仪器的参数,仪器便能自动测量继电器的线圈电压/电阻、常开/常闭触点接触电阻,吸合/释放电压等参数,再由人工将该次测试的结果数据记录在定检记录表中的该继电器编号所在位置,最后人工将继电器从测试底座中拔出,从而完成一次继电器的校验。

5.上述现有技术相比传统完全人工校验继电器的方式,已经提高了工作效率。但还存在六个问题:1、对于水电厂机组检修时成百上千个继电器,一个一个进行校验,工作效率还是较低。2、一个电站、一台机组、甚至一个系统内都会存在大量相同类型的继电器,每个继电器的控制作用各不相同。为便于区分,每个继电器都有唯一编号,继电器校验的结果数据必须对号正确登记在定检记录表中。但由于人力重复/疲劳作业,是存在错登、漏登的可能,难以保证工作质量。3、传统校验方式会测量继电器所有触点的接触电阻,但每个继电器并不是所有触点都在实际使用,未被使用的触点参与校验会增加继电器不合格率,而换上的新继电器因存在磨合期反而会导致定检后控制系统可靠性下降。4、不同继电器在系统中发挥的作用或动作频率是不同的,因此故障后果也不同,如某些继电器故障会导致重大事故,某些继电器故障只会影响显示效果。为最小化校验工作时间和维护成本,同时最大化控制系统的可靠性,不同继电器应采用不同维护方式。5、以上3,4点依靠人工实现不切实际。6、未充分利用继电器校验数据,分析排查可能带病工作的盘柜(系统)。

6.因此有必要发明一种全自动的继电器检测方法来提高工作效率,在继电器的编号和型号判断、继电器插/拔、检测参数设置、数据记录、数据分析等环节替代人工作业,同时融入继电器个性化维护方式,从而实现继电器校验工作的全过程无人作业解决方案

技术实现要素:

7.本发明要解决的技术问题是针对现有技术的上述不足,本发明的目的一是提供一种可以提高测量精度的基于机器人和视觉技术的继电器检测系统。

8.本发明的目的二是提供一种可以提高测量精度的基于机器人和视觉技术的继电器检测方法。

9.为了实现上述目的一,本发明提供一种基于机器人和视觉技术的继电器检测系统,包括控制器、操作显示设备、云端服务器、工业机器人、机器视觉相机、多种末端夹具、继电器测试装置、二维码标签、移动终端;

10.所述控制器、操作显示设备、工业机器人、机器视觉相机通过局域网通信连接,所述控制器与云端服务器通过广域网通信连接,所述移动终端与云端服务器通过广域网通信连接,所述工业机器人与继电器测试装置通过现场总线通信连接,所述机器视觉相机固定安装在工业机器人上,所述二维码标签粘贴在继电器的外壳,所述工业机器人的末端连接其中一个末端夹具。

11.作为进一步地改进,所述控制器、操作显示设备、工业机器人、机器视觉相机、继电器测试装置安装在同一工作台,所述工作台设有夹具更换区域、待校验放置区、合格区、不合格区,所述末端夹具存放在夹具更换区域。

12.进一步地,所述二维码标签存储有型号、编号、重要度、动作频率、已用触点的信息。

13.进一步地,所述现场总线为rs232总线、rs485总线、can总线、usb总线中的任意一种。

14.进一步地,所述工业机器人的末端连接有主盘端,所述末端夹具连接有与所述主盘端配对的副盘端,所述工业机器人的末端通过主盘端、副盘端连接末端夹具。

15.为了实现上述目的二,本发明提供一种基于机器人和视觉技术的继电器检测方法,包括:

16.为每一个继电器粘贴上具有唯一标识的二维码标签;

17.对工业机器人、机器视觉相机进行手眼标定,通过示教方式确定待校验继电器的拾取基准点、继电器测试装置上的在校继电器插入点位、已校继电器的放置基准点位;

18.从控制系统的盘柜中取下继电器,然后放置在待校验放置区,并使继电器的二维码标签朝向正上方;

19.在操作显示设备选择要校验的项目,设置完毕点击启动,控制器将校验命令数据发送给工业机器人;

20.工业机器人运动至待校验放置区的正上方,通过机器视觉相机获取所有继电器的图像,通过视觉算法定位所有继电器的位置,根据最短路线原则来选择夹取一个继电器;

21.机器视觉相机获取夹取的继电器的二维码标签图像,根据二维码标签图像得到该继电器的型号、编号、重要度、动作频率、已用触点的信息;

22.控制器根据二维码记录的重要度、动作频率的信息设计继电器风险等级矩阵,确定该继电器的校验次数及合格标准,并下发校验次数及合格标准给工业机器人;

23.工业机器人将夹取的继电器插入至继电器测试装置中;

24.根据该继电器的型号、重要度、动作频率、已用触点的信息,工业机器人下发控制

数据至继电器测试装置中,以设置正确的检测参数;

25.工业机器人发送启动命令至继电器测试装置中,以启动校验继电器;

26.继电器测试装置将校验数据发送给工业机器人,工业机器人再将校验数据转发送给控制器;

27.控制器将当前的校验结果发送给操作显示设备进行显示,以及将当前的校验数据发送给云端服务器进行存储;

28.控制器处理数据完毕后,工业机器人将继电器从继电器测试装置中拔出,若校验结果为合格,则将继电器放置在合格区;否则,将继电器放置在不合格区;完成对一个继电器的校验;

29.工业机器人继续夹取并校验下一个继电器,直到全部继电器校验完;

30.云端服务器对本次全部继电器的校验结果进行智能分析,具体为,对于控制系统全部的m个盘柜,本次校验为控制系统投运以来的第t次定检校验,记第i个盘柜中的继电器总量共ni个,本次定检该盘柜校验不合格的继电器数量为x

it

个,则控制系统投运以来,将盘柜i中继电器累计故障率表示为:

[0031][0032]

将整个控制系统中所有盘柜中的继电器累计故障率表示为:

[0033][0034]

查找盘柜i,使得式(1)与式(2)比值最大

[0035][0036]

根据历史数据计算查找第t-2次,第t-1次定检中满足式(3)的盘柜,若第t-2次,第t-1次,第t次定检中满足式(3)的均为同一盘柜i,且满足式

[0037]

min(η

t-2

,η

t-1

,η

t

)》2

ꢀꢀꢀ

(4)

[0038]

则表明盘柜i内的运行环境可能存在异常,需要运维人员进行特别关注和排查,异常包括温度异常、湿度异常、绝缘异常、电源异常中的任意一种。

[0039]

作为进一步地改进,风险等级矩阵、校验次数及合格标准具体为:

[0040]

风险等级矩阵的横排从左至右表示继电器的重要度递增,重要度系数为a,分别为一般、较重要、重要三个等级;矩阵的纵排从上至下表示继电器的动作频率递增,动作频率系数为b,分别为低频、一般、高频三个等级;

[0041]

风险等级矩阵将继电器划分为9类,每类继电器的校验权重系数pb=ac*bd,b=1~9,c=1~3,d=1~3,根据p值范围将9类继电器划分为三个权重区,分别为绿色、黄色、红色,

[0042]

[0043]

不同权重区的继电器采用不同校验标准,颜色越深标准越严格,令x为基本校验次数,则绿色区域的继电器连续校验x次,只要遇到校验合格则停止,表明该继电器合格,连续x次均不合格为不合格;黄色区域的继电器连续校验x次,均合格为合格,只要遇到不合格则停止校验表明不合格;红色区域继电器连续校验2*x次,均合格为合格,只要遇到不合格则停止校验表明不合格;

[0044]

绿色区域的继电器,在校验合格情况下,校验结果取校验合格当次的校验数据;在校验不合格情况下,校验结果取x次校验数据的平均值;黄色区域继电器,在校验合格情况下,校验结果取x次校验数据的平均值;在校验不合格情况下,校验结果取不合格当次的校验数据;红色区域继电器,在校验合格情况下,校验结果取2x次校验数据的平均值;在校验不合格情况下,校验结果取不合格当次的校验数据。

[0045]

进一步地,当工业机器人的末端夹具不合适夹取继电器时,工业机器人运动至夹具更换区域并更换合适的末端夹具。

[0046]

进一步地,一次性将同一尺寸的继电器校验完毕后再更换末端夹具来校验下一尺寸的继电器,以减少换装末端夹具的次数。

[0047]

进一步地,待校验放置区一次放置的继电器为控制系统中同一个盘柜中的继电器。

[0048]

有益效果

[0049]

本发明与现有技术相比,具有的优点为:

[0050]

1、在电力、航空、石油、化工、地铁等行业的控制系统中有成百上千个在运继电器,通过本发明的技术方案,在继电器外壳上粘贴独一无二的二维码,为每个继电器建立了唯一性标识。

[0051]

2、二维码内存储了诸多继电器信息,通过机器视觉识别二维码信息,确保了本系统自动运行方式下继电器测试装置参数设置和校验结果数据记录的正确性。

[0052]

3、采用工业机器人配合多种夹具替代人工拾取、放置继电器,能将人力从重复、枯燥的继电器校验工作中解放出来。

[0053]

4、利用机器视觉技术定位待校验继电器并引导工业机器人抓取,使得待校验继电器放置区中继电器灵活摆放成为可能,节省了用户特别整理、摆放待校继电器的时间,提高了工作效率。

[0054]

5、机器视觉技术提取二维码中的已用触点信息,实现精准校验继电器中实际被使用的功能,在提高合格率的同时,也保证了定检后控制系统整体可靠性。

[0055]

6、根据继电器在控制系统中的重要性和动作频率,建立了继电器风险等级矩阵,通过机器视觉技术提取继电器外壳二维码中的重要度、动作频率的信息,明确校验权重系数及所属权重区,从而采取不同校验方式,实现最小化校验工作时间和维护成本的同时,最大化定检后控制系统运行的可靠性。

[0056]

7、本技术方案在自动运行方式,继电器校验数据将自动保存在云端数据库中,便于用户随时随地查询历史数据,支持一键导出定检报告,实现数据高效利用,通过对继电器校验数据的智能分析,定位可能存在潜在运行问题的盘柜。

附图说明

[0057]

图1为本发明中二维码标签信息的字段释义图;

[0058]

图2为本发明的整体框架图;

[0059]

图3为本发明中二维码标签和继电器的示意图;

[0060]

图4为某继电器样本的引脚分布图;

[0061]

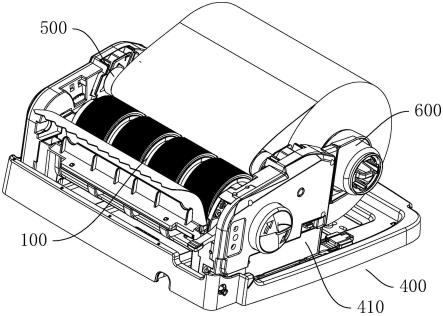

图5为本发明中工业机器人工作的示意图;

[0062]

图6为本发明中手动校验的示意图;

[0063]

图7为继电器风险等级矩阵图。

[0064]

其中:1-控制器、2-操作显示设备、3-云端服务器、4-工业机器人、5-机器视觉相机、6-末端夹具、7-继电器测试装置、8-二维码标签、9-移动终端、10-继电器、11-工作台、12-夹具更换区域、13-待校验放置区、14-合格区、15-不合格区、16-主盘端、17-副盘端。

具体实施方式

[0065]

下面结合附图中的具体实施例对本发明做进一步的说明。

[0066]

参阅图1~7,一种基于机器人和视觉技术的继电器检测系统,包括控制器1、操作显示设备2、云端服务器3、工业机器人4、机器视觉相机5、多种末端夹具6、继电器测试装置7、二维码标签8、移动终端9,末端夹具6为根据待校继电器外形尺寸特别定做的,工业机器人4换装末端夹具6后便可以模拟人手拾取继电器,每个型号的继电器对应有一种末端夹具6。控制器1、操作显示设备2、工业机器人4、机器视觉相机5通过局域网通信连接,具体的,控制器1、操作显示设备2、工业机器人4、机器视觉相机5通过交换机相连接,其ip地址配置在同一个网段内。控制器1与云端服务器3通过tcp/ip广域网通信连接,移动终端9与云端服务器3通过tcp/ip广域网通信连接,移动终端9为智能手机或平板电脑,控制器端和移动终端应根据服务器端要求正确配置ip地址、端口号、用户名、密钥、密码等信息。工业机器人4与继电器测试装置7通过现场总线通信连接,现场总线为rs232总线、rs485总线、can总线、usb总线中的任意一种,工业机器人4与继电器测试装置7进行通信时,双方的波特率、数据位、停止位、奇偶校验位等通讯参数应配置为一致。机器视觉相机5固定安装在工业机器人4上,要通过眼在手上(eye-in-hand)标定配置后方可正常使用。二维码标签8粘贴在继电器10的外壳,工业机器人4的末端连接其中一个末端夹具6。

[0067]

控制器1作为整个检测系统的核心,控制整个检测系统的正常运行,控制器1为工控机。操作显示设备2的作用是人机交互,一方面便于用户操作、控制整个系统,另一方面将系统信息显示出来。操作显示设备2为显示面板或操作控制盒。云端服务器3可以使数据库运行在云端服务器3上,用于保存校验结果数据,便于用户随时随地连接云端查阅历史数据。工业机器人4用于替代人手拾取/放置继电器,以及将继电器插入/拔出测试底座,工业机器人4可以是多关节机器人或scara机器人或delta机器人。机器视觉相机5用于确定继电器的位置和识别拍摄粘贴在继电器上的二维码。继电器测试装置7为用于自动校验继电器各项电气参数的专用测试装置,能与工业机器人4或外部设备进行有线或无线通信。

[0068]

控制器1、操作显示设备2、工业机器人4、机器视觉相机5、继电器测试装置7安装在同一工作台11,工作台11设有夹具更换区域12、待校验放置区13、合格区14、不合格区15,待校验放置区13用于放置待校验的继电器,合格区14用于存放校验合格的继电器,不合格区

15用于存放校验不合格的继电器,末端夹具6存放在夹具更换区域12。二维码标签8存储有型号、编号、重要度、动作频率、已用触点的信息。所有继电器外壳上必须提前粘贴二维码标签,二维码标签采用qr code编码,利用二维码可以为每个继电器创建唯一性的标识,实施个性化检测方案。

[0069]

工业机器人4的末端连接有主盘端16,末端夹具6连接有与主盘端16配对的副盘端17,工业机器人4的末端通过主盘端16、副盘端17连接末端夹具6,可以达到快速切换末端夹具6的目的。为提高工作效率,对继电器测试装置7、夹具更换区域12、待校验放置区13、合格区14、不合格区15进行优化布局使得工业机器人4运动轨迹最短,能耗最低。

[0070]

一种基于机器人和视觉技术的继电器检测方法,包括:

[0071]

为每一个继电器10粘贴上具有唯一标识的二维码标签8;如图3所示。每个二维码都是唯一的,即“1继电器1码”,可以区分继电器的编号、型号、重要度、动作频率、已用触点的信息;例如从二维码提取的有效数据信息为“01010003|1204|0303|4”,具体解释见附图1;二维码中的编号是电站运维人员为方便设备管理,自行定义号码,每个继电器都有唯一编码;通过编码,可以区分每个继电器所属的盘柜(控制系统的盘柜);二维码中的型号是继电器具体的类型,如继电器的电压等级(如5v、12v、24v等),触点组数(如1~4组常开/常闭触点);如图4中继电器有4组常开/常闭触点,1、5、9为其中1组触点(1、5为常开触点,1、9为常闭触点),a1、a2引脚为线圈引脚;

[0072]

对工业机器人4、机器视觉相机5进行手眼标定,得到相机坐标系与机器人坐标系之间的位姿关系,以便后续对待校验继电器进行定位和二维码识别,如图5所示;通过示教方式确定待校验继电器的拾取基准点、继电器测试装置7上的在校继电器插入点位、已校继电器的放置基准点位;

[0073]

人工从控制系统的盘柜中取下继电器10,然后放置在待校验放置区13,并使继电器的二维码标签8朝向正上方;优选的,待校验放置区13一次放置的继电器10为控制系统中同一个盘柜中的继电器,这些继电器的盘柜编码是一致的,可以防止个别继电器由于二维码标签8破损、变脏等而识别盘柜编码错误,识别盘柜编码错误时以其他多数继电器的盘柜编码为准;

[0074]

在操作显示设备2选择要校验的项目,如线圈电压、线圈电阻、接触电阻、吸合/释放电压,及测量值的合格范围,设置完毕点击启动,检测系统即开始工作,控制器1将校验命令数据发送给工业机器人4;

[0075]

工业机器人4运动至待校验放置区13的正上方,通过机器视觉相机5获取所有继电器10的图像,通过视觉算法定位所有继电器10的位置,根据最短路线原则来选择夹取一个继电器10;视觉算法采用现有成熟的视觉处理算法,或者机器视觉相机5采用市场上成熟的视觉处理模块,如基因士公司的机械手视觉系统;

[0076]

机器视觉相机5获取夹取的继电器10的二维码标签8图像,根据二维码标签8图像得到该继电器10的型号、编号、重要度、动作频率、已用触点的信息;

[0077]

控制器1根据二维码记录的重要度、动作频率的信息设计继电器风险等级矩阵,确定该继电器的校验次数及合格标准,并下发校验次数及合格标准给工业机器人4;

[0078]

工业机器人4将夹取的继电器10插入至继电器测试装置7中;

[0079]

根据该继电器10的型号、重要度、动作频率、已用触点的信息,工业机器人4下发控

制数据至继电器测试装置7中,以设置正确的检测参数;已用触点信息表示当前继电器的所有触点中有几组在实际使用;电站控制系统中在运的每个继电器并不是所有触点都在实际使用;图3中继电器有4组触点,如果只有1、5、9的常开/常闭触点实际连接至控制回路中,则已用触点为1;同理如果1、5、9触点组和2、6、10触点组实际连接至控制回路中,则已用触点为2;根据现场经验,长期未使用的触点,因未接入控制回路中长期无电流通过,很容易导致触点锈蚀、污染等,实际阻值易出现异常,但并不影响该继电器实际使用触点在控制系统中发挥正常作用;每个继电器只有实际被使用的触点会被精准校验,而未使用的触点则不会被校验,在提高校验合格率的同时,也保证了定检后控制系统整体可靠性;

[0080]

如图7所示,风险等级矩阵、校验次数及合格标准具体为:

[0081]

风险等级矩阵的横排从左至右表示继电器的重要度递增,重要度系数为a,分别为一般、较重要、重要三个等级;“一般”表明该继电器故障不会对控制系统正常运行产生实质性影响,比如用于点亮指示灯或状态显示的继电器,运行过程中出现问题可以随时更换;重要度“较重要”表明该继电器故障会降低控制系统运行效率,或导致系统以正常方式停运,运行过程中出现问题不可更换;重要度“重要”表明该继电器故障将直接导致系统非正常方式停运,或产生事故等严重后果;

[0082]

矩阵的纵排从上至下表示继电器的动作频率递增,动作频率系数为b,分别为低频、一般、高频三个等级;“低频”表明该继电器在单位时间内动作次数相对较少;动作频率为“一般”表明该继电器在单位时间内动作次数居中;动作频率为“高频”表明该继电器在单位时间内动作次数相对较多;

[0083]

风险等级矩阵将继电器划分为9类,每类继电器的校验权重系数pb=ac*bd,b=1~9,c=1~3,d=1~3,根据p值范围将9类继电器划分为三个权重区,分别为绿色、黄色、红色,

[0084][0085]

不同权重区的继电器采用不同校验标准,颜色越深标准越严格,令x为基本校验次数,则绿色区域的继电器连续校验x次,只要遇到校验合格则停止,表明该继电器合格,连续x次均不合格为不合格;黄色区域的继电器连续校验x次,均合格为合格,只要遇到不合格则停止校验表明不合格;红色区域继电器连续校验2*x次,均合格为合格,只要遇到不合格则停止校验表明不合格;

[0086]

绿色区域的继电器,在校验合格情况下,校验结果取校验合格当次的校验数据;在校验不合格情况下,校验结果取x次校验数据的平均值;黄色区域继电器,在校验合格情况下,校验结果取x次校验数据的平均值;在校验不合格情况下,校验结果取不合格当次的校验数据;红色区域继电器,在校验合格情况下,校验结果取2x次校验数据的平均值;在校验不合格情况下,校验结果取不合格当次的校验数据;

[0087]

工业机器人4发送启动命令至继电器测试装置7中,以启动校验继电器;

[0088]

继电器测试装置7完成校验后,将校验数据发送给工业机器人4,工业机器人4再将校验数据转发送给控制器1;

[0089]

控制器1将当前的校验结果发送给操作显示设备2进行显示,以及将当前的校验数

据发送给云端服务器3进行存储;由于机器视觉已识别确认了当前继电器的编号,因此数据能准确记录至云端数据库中继电器所在的存储区域中;

[0090]

控制器1处理数据完毕后,工业机器人4将继电器10从继电器测试装置7中拔出,若校验结果为合格,则将继电器10放置在合格区14;否则,将继电器10放置在不合格区15;完成对一个继电器10的校验;

[0091]

工业机器人4继续夹取并校验下一个继电器10,直到全部继电器10校验完;

[0092]

云端服务器3对本次全部继电器的校验结果进行智能分析,具体为,对于控制系统全部的m个盘柜,本次校验为控制系统投运以来的第t次定检校验,记第i个盘柜中的继电器总量共ni个,本次定检该盘柜校验不合格的继电器数量为x

it

个,则控制系统投运以来,将盘柜i中继电器累计故障率表示为:

[0093][0094]

将整个控制系统中所有盘柜中的继电器累计故障率表示为:

[0095][0096]

查找盘柜i,使得式(1)与式(2)比值最大

[0097][0098]

根据历史数据计算查找第t-2次,第t-1次定检中满足式(3)的盘柜,若第t-2次,第t-1次,第t次定检中满足式(3)的均为同一盘柜i,且满足式

[0099]

min(η

t-2

,η

t-1

,η

t

)》2

ꢀꢀꢀ

(4)

[0100]

则表明盘柜i内的运行环境可能存在异常,需要运维人员进行特别关注和排查,异常包括温度异常、湿度异常、绝缘异常、电源异常中的任意一种。

[0101]

当工业机器人4的末端夹具6不合适夹取继电器10时,工业机器人4运动至夹具更换区域12并更换合适的末端夹具6。当待校验放置区13内已无继电器,或合格区14/不合格区15内继电器存放数量达到上限,则检测系统暂停校验,操作显示设备2弹出提示界面,等待用户选择“继续校验”或“结束校验”。用户在待校验放置区13内添加继电器,或将合格区14/不合格区15内继电器移走后,选择“继续校验”,全部的继电器校验完成后,用户选择“结束校验”。

[0102]

一次性将同一尺寸的继电器10校验完毕后再更换末端夹具6来校验下一尺寸的继电器10,以减少换装末端夹具6的次数,通过节省换装夹具的次数减少整体作业时间,提高效率。

[0103]

以上为通过工业机器人4和机器视觉相机5进行自动校验继电器10。本发明还可以通过手动校验继电器10,如图6所示,具体如下:

[0104]

用户手持移动终端9,操作app程序使移动终端9与继电器测试装置7通过蓝牙等无线方式连接,app程序为专用的继电器程序;

[0105]

用户从待校验放置区13拿起一个继电器;

[0106]

用户使用移动终端9的摄像头拍摄继电器外壳上的二维码,app自动识别确认该继

电器的型号、编号、重要度、动作频率、已用触点的信息;

[0107]

根据该继电器的型号,app下发控制数据至继电器测试装置7中,以设置正确的检测参数,如两组常开常闭触点的24v直流继电器,应设置为线圈电压:0-24vdc,触点类型:2组转换;

[0108]

用户将继电器插入至继电器测试装置7中;

[0109]

用户操作移动终端9的app下发控制命令至继电器测试装置7,启动校验继电器;

[0110]

等待继电器校验完毕,继电器测试装置7会将校验结果数据发给移动终端app,接着app会将数据发送至云端服务器3存储;由于app已识别确认了当前继电器的编号,因此数据能准确记录至云端数据库中继电器r3所在的存储区域中;

[0111]

用户将继电器从继电器测试装置7中拔出,若校验结果为合格,则将继电器10放置在合格区14;否则,将继电器10放置在不合格区15;完成对一个继电器10的校验;

[0112]

用户继续校验下一个继电器10,直到全部继电器10校验完;

[0113]

云端服务器3对本次全部继电器的校验结果进行智能分析。

[0114]

对校验数据进行查询如下:

[0115]

用户手持移动终端,可以通过专用app连接云端服务器数据库,对每个继电器的历史校验数据进行查询、更新、删除等操作;

[0116]

用户通过操作移动终端app,可以点击选择若干继电器条目,便可一次性生成定检报告,显示所有继电器的定检数据,并支持报告pdf格式导出;

[0117]

继电器历史校验记录可用于通过智能分析算法进行大数据趋势分析,判断相关设备的健康状态和潜在隐患,为设备的状态检修工作提供决策支持。

[0118]

以上仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。