1.本发明属于动力电池模组检测领域,具体涉及一种动力电池模组全尺寸检测方法及设备。

背景技术:

2.新能源汽车是新一轮科技革命和产业变革的方向,发展新能源汽车是实现我国汽车产业转型升级、跨越发展的重要抓手,也是我国培育新动能、发展新经济、推动产业迈向中高端的重要内容。电池模组作为动力电池包的半成品,其尺寸精度不仅影响模组本身的质量,还会影响到后续动力电池包的加工和整体装配,因此在动力电池生产中实现对电池模组的在线精确尺寸测量是十分必要的。传统的测量手段如游标卡尺、千分尺、量规等往往都需要人工进行测量,无法满足电池模组对测量效率的高要求。

3.近年来,随着计算机技术、数字化图像信号处理技术、光电技术等各个技术领域的进一步发展,基于机器视觉的三维尺寸测量技术逐步发展起来。传统的三维尺寸测量技术普遍采用接触式测量,最具代表性的就是三坐标测量机,但该方法存在着一定的瓶颈:(1)采用测头的接触式测量由于需要与被测物直接进行接触不可避免地会对被测物表面造成一定损伤;(2)测量数据需要人工操作逐点采集,测量速度慢、效率低、实时性差、自动化程度低;(3)数据采样密度低,存在测量盲区,无法适应大型表面的高精度测量。基于机器视觉的三维测量技术具有非接触、高精度、自动化程度高等特点,其测量过程不与被测物直接接触,不会对被测物造成任何伤害,适用于场景复杂且需要快速进行测量的各类应用场合,因此越来越多的企业开始选择三维视觉测量技术来测量产品的几何尺寸。

技术实现要素:

4.本发明的目的在于提供一种动力电池模组全尺寸检测方法及设备,具有效率高、精度好等优点,可以满足生产实际需求。

5.为实现上述目的,本发明的技术方案是:一种动力电池模组全尺寸检测方法,包括如下步骤:

6.s1、对传送带上的电池模组进行图像采集,并传输至工控机;

7.s2、工控机对步骤s1采集图像进行图像数据分析,即:通过全局复杂光照适应性数s来评价包括整体光强变化、局部光强分布均匀性、光源照射角度和光源到电池模组的距离的因素对电池模组全尺寸测量的综合影响,若s《阈值s0,则工控机控制光源进行光强和位姿调节,并返回步骤s1重新对图像进行采集;若s≥阈值s0,则进入步骤s3;

8.s3、工控机对步骤s1采集图像进行图像数据处理,即:对电池模组安装面进行灰度化处理、阈值分割、边缘亚像素提取,并拟合边缘得到实际电池模组长度、宽度和安装孔直径;而后,扫描电池模组三维点云信息、对点云信息进行滤波去噪处理、拟合点云平面,得到电池模组的实际高度和安装面平面度。

9.在本发明一实施例中,所述步骤s1中,采用ccd相机对传送带上的电池模组进行图

像采集。

10.在本发明一实施例中,所述步骤s2具体实现步骤如下:

11.步骤s21、对于ccd相机,像素灰度值g(x,y)与光强i(x,y)之间的关系式为:

[0012][0013]

其中,x、y为亚像素下的坐标值;

[0014]

其光强i表示为

[0015][0016]

式中,i0为照明光源的出射光强,i为光源照射角度,d0为光源到电池模组的距离,ρd(x,y)为电池模组表面的反射率分布;

[0017]

步骤s22、假设图像的大小为m

×

n,电池模组和背景的分割阈值记作t,属于电池模组的像素点数占整幅图像的比例记为ωa,其平均灰度为μa;背景像素点数占整幅图像的比例为ωb,其平均灰度为μb;图像的总灰度记为μ,类间方差记为g;图像中像素灰度值小于阈值t的像素个数记作n0,图像中像素灰度值大于阈值t的像素个数记作n1,则有:

[0018]

ωa=n0/m

×nꢀꢀꢀꢀ

(1)

[0019]

ωb=n1/m

×nꢀꢀꢀꢀ

(2)

[0020]

n0 n1=m

×nꢀꢀꢀꢀ

(3)

[0021]

ωa ωb=1

ꢀꢀꢀꢀ

(4)

[0022]

μ=ωa*μa ωb*μbꢀꢀꢀꢀ

(5)

[0023]

g=ωa(μ

a-μ)^2 ωb(μ

b-μ)^2

ꢀꢀꢀꢀ

(6)

[0024]

将式(5)代入式(6),得到等价公式:

[0025]

g=ωaωb(μ

a-μb)^2

ꢀꢀꢀꢀ

(7)

[0026]

步骤s23、考虑到实际测量条件下各个测量区域特征不同,将实际光照下电池模组局部边缘轮廓对比度记为ca,类间方差记为ga,表面光线反射率记为ρ

d1

;电池模组局部安装圆孔对比度记为cb,类间方差记为gb,表面光线反射率记为ρ

d2

;光照强度为i1;当类间方差ga、gb分别取最大值时,得到识别电池模组局部边缘轮廓长度的最合适对比度记为c1,识别出电池模组局部所有圆孔的最合适对比度记为c2,则有:

[0027]

c=∑r(i,j)*r(i,j)*i(i,j)

[0028]

其中,i,j=0,1,2,3...,r(i,j)=|i-j|即相邻像素间的灰度差;p(i,j)为相邻像素灰度差为r的像素分布概率;

[0029]

定义全局复杂光照适应性数s,s越大则光照适应性越好,若s≥阈值s0,则光照适应性良好,进入步骤s3;反之,则反馈数据信息给工控机,进行光照补偿,调节光强为调节光源位姿重新返回步骤s1。

[0030]

在本发明一实施例中,所述阈值s0取7.4。

[0031]

在本发明一实施例中,步骤s3中,对点云信息进行滤波去噪处理、拟合点云平面的具体实现方式为:

[0032]

(1)对点云信息进行滤波去噪处理:

[0033]

对点云信息中的每个点的邻域进行统计分析,假设点云中所有点的距离构成高斯分布,其形状由均值μ和标准差σ决定;设点云中的第n个点坐标为pn(xn,yn,zn),该点到任意一点pm(xm,ym,zm)的距离为:

[0034][0035]

计算遍历每个点到任意点之间距离的平均值公式为:

[0036][0037]

标准差为:

[0038][0039]

设标准差倍数为std,输入k和std两个阈值,当某点临近k个点的平均距离在标准范围(μ-σ*std,μ σ*std)内时保留该点,不在该范围内定义为离群点删除;

[0040]

(2)拟合点云平面:

[0041]

在步骤(1)对点云信息进行滤波去噪处理后,加入邻近距离和色度差值两个权重,其中,邻近度是临近距离与中心点云簇的距离;色度差值指的是当前点受噪声影响下的灰度与中心点灰度的差的绝对值;离中心点越近的点,其权重系数越大;在邻域内,灰度值越接近中心点灰度值的点的权重更大,灰度值相差大的点权重越小;两者权重系数相乘,得到最终的卷积模板;权值系数核与图像卷积后高斯函数的数学形式为:

[0042][0043]

其中(xi,yi)为当前点位置,(xc,yc)为中心点的位置,g(xi,yi)为当前点灰度值,g(xc,yc)为中心点灰度值;

[0044]

而后,即可实现点云平面的拟合过程。

[0045]

本发明还提供了一种动力电池模组全尺寸检测设备,包括用于输送电池模组的传送带、设于传送带上方的2d相机、设于传送带一侧用于翻转电池模组的机械手、设于传送带上方的光源、两台安装于传送带两侧的3d相机。

[0046]

在本发明一实施例中,所述机械手的手部安装有用于识别电池模组的3d相机和用以吸取电池模组的真空吸盘;所述传送带上方设有龙门架,所述龙门架上安装有横向滚珠丝杆滑台,横向滚珠丝杆滑台的滑座上安装有竖向滚珠丝杆滑台,所述2d相机安装于竖向滚珠丝杆滑台的滑座上,竖向滚珠丝杆滑台的滑座两侧分别通过可调灯架连接有所述光源。

[0047]

在本发明一实施例中,3d相机采用激光轮廓传感器,2d相机采用ccd相机,还包括与2d相机、3d相机、机械臂、光源连接的工控机,所述工控机内置有能够实现如上述所述方法的程序

[0048]

相较于现有技术,本发明具有以下有益效果:本发明具有效率高、精度好等优点,可以满足生产实际需求。

附图说明

[0049]

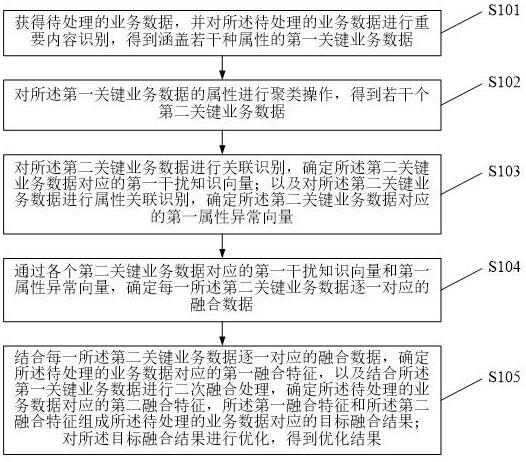

图1为本发明方法流程图。

[0050]

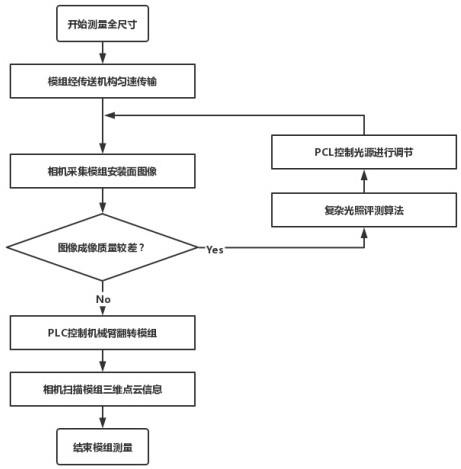

图2为本发明电池模组轮廓扫描示意图。

[0051]

图3为本发明电池模组视觉测量装置示意图。

具体实施方式

[0052]

下面结合附图,对本发明的技术方案进行具体说明。

[0053]

本发明一种动力电池模组全尺寸检测方法,包括如下步骤:

[0054]

s1、对传送带上的电池模组进行图像采集,并传输至工控机;

[0055]

s2、工控机对步骤s1采集图像进行图像数据分析,即:通过全局复杂光照适应性数s来评价包括整体光强变化、局部光强分布均匀性、光源照射角度和光源到电池模组的距离的因素对电池模组全尺寸测量的综合影响,若s《阈值s0,则工控机控制光源进行光强和位姿调节,并返回步骤s1重新对图像进行采集;若s≥阈值s0,则进入步骤s3;

[0056]

s3、工控机对步骤s1采集图像进行图像数据处理,即:对电池模组安装面进行灰度化处理、阈值分割、边缘亚像素提取,并拟合边缘得到实际电池模组长度、宽度和安装孔直径;而后,扫描电池模组三维点云信息、对点云信息进行滤波去噪处理、拟合点云平面,得到电池模组的实际高度和安装面平面度。

[0057]

本发明还提供了一种动力电池模组全尺寸检测设备,包括传送带、设于传送带上方的2d相机、设于传送带一侧用于翻转电池模组的机械手、设于传送带上方的光源、两台安装于传送带两侧的3d相机,还包括与2d相机、3d相机、机械臂、光源连接的工控机,所述工控机内置有能够实现如上述所述方法的程序。

[0058]

以下为本发明具体实现过程。

[0059]

如图1所示,本发明一种动力电池模组全尺寸检测方法,该方法充分考虑电池模组图像在图像采集过程中受到工厂复杂的光照条件,整体光照强度变化及局部光强分布均匀性等因素对全尺寸测量的影响,建立真实光照条件下各个测量区域局部光照强度与全尺寸测量精度的多尺度评价的数学模型,提高了全尺寸检测的有效精度并且具有时效性和适用性。其步骤包括:

[0060]

使用工业相机和高清镜头对传送带上的模组进行采集图片,并传输至工控机进行图像数据分析和图像数据处理;

[0061]

图像数据分析包括:通过全局复杂光照适应性数s来评价整体光强变化、局部光强分布均匀性、光源照射角度和光源到模组距离等因素对电池模组全尺寸测量的综合影响,若s《阈值s0(本实例中取7.4),则通过plc控制光源进行亮度和位姿调节,再重新对图像进行采集;若s≥阈值s0,则进入下一步。

[0062]

具体的,图像数据分析步骤如下:

[0063]

1)对于ccd相机,像素灰度值g(x,y)与光强i(x,y)之间的关系式为:

[0064][0065]

其中,x、y为亚像素下的坐标值;

[0066]

其光强i表示为

[0067][0068]

式中,i0为照明光源的出射光强,i为光源照射角度,d0为光源到电池模组的距离,ρd(x,y)为电池模组表面的反射率分布;

[0069]

2)假设图像的大小为m

×

n,电池模组和背景的分割阈值记作t,属于电池模组的像素点数占整幅图像的比例记为ωa,其平均灰度为μa;背景像素点数占整幅图像的比例为ωb,其平均灰度为μb;图像的总灰度记为μ,类间方差记为g;图像中像素灰度值小于阈值t的像素个数记作n0,图像中像素灰度值大于阈值t的像素个数记作n1,则有:

[0070]

ωa=n0/m

×nꢀꢀꢀꢀ

(1)

[0071]

ωb=n1/m

×nꢀꢀꢀꢀ

(2)

[0072]

n0 n1=m

×nꢀꢀꢀꢀ

(3)

[0073]

ωa ωb=1

ꢀꢀꢀꢀ

(4)

[0074]

μ=ωa*μa ωb*μbꢀꢀꢀꢀ

(5)

[0075]

g=ωa(μ

a-μ)^2 ωb(μ

b-μ)^2

ꢀꢀꢀꢀ

(6)

[0076]

将式(5)代入式(6),得到等价公式:

[0077]

g=ωaωb(μ

a-μb)^2

ꢀꢀꢀꢀ

(7)

[0078]

3)考虑到实际测量条件下各个测量区域特征不同,将实际光照下电池模组局部边缘轮廓对比度记为ca,类间方差记为ga,表面光线反射率记为ρ

d1

;电池模组局部安装圆孔对比度记为cb,类间方差记为gb,表面光线反射率记为ρ

d2

;光照强度为i1;当类间方差ga、gb分别取最大值时,得到识别电池模组局部边缘轮廓长度的最合适对比度记为c1,识别出电池模组局部所有圆孔的最合适对比度记为c2,则有:

[0079]

c=∑r(i,j)*r(i,j)*i(i,j)

[0080]

其中,i,j=0,1,2,3...,r(i,j)=|i-j|即相邻像素间的灰度差;p(i,j)为相邻像素灰度差为r的像素分布概率;

[0081]

定义全局复杂光照适应性数s,s越大则光照适应性越好,若s≥阈值s0,则光照适应性良好,进入步骤s3;反之,则反馈数据信息给工控机,进行光照补偿,调节光强为调节光源位姿再重新对图像进行采集。

[0082]

对于采集的电池模组图像数据,进行图像数据处理,即:对电池模组安装面进行灰度化处理、阈值分割、边缘亚像素提取,并拟合边缘得到实际电池模组长度、宽度和安装孔直径;而后,扫描电池模组三维点云信息、对点云信息进行滤波去噪处理、拟合点云平面,得到电池模组的实际高度和安装面平面度。

[0083]

其中,对点云信息进行滤波去噪处理、拟合点云平面的具体过程如下:

[0084]

(1)对点云信息进行滤波去噪处理:

[0085]

对点云信息中的每个点的邻域进行统计分析,假设点云中所有点的距离构成高斯分布,其形状由均值μ和标准差σ决定;设点云中的第n个点坐标为pn(xn,yn,zn),该点到任意一点pm(xm,ym,zm)的距离为:

[0086][0087]

计算遍历每个点到任意点之间距离的平均值公式为:

[0088][0089]

标准差为:

[0090][0091]

设标准差倍数为std,输入k和std两个阈值,当某点临近k个点的平均距离在标准范围(μ-σ*std,μ σ*std)内时保留该点,不在该范围内定义为离群点删除;

[0092]

(2)拟合点云平面:

[0093]

在步骤(1)对点云信息进行滤波去噪处理后,加入邻近距离和色度差值两个权重,其中,邻近度是临近距离与中心点云簇的距离;色度差值指的是当前点受噪声影响下的灰度与中心点灰度的差的绝对值;离中心点越近的点,其权重系数越大;在邻域内,灰度值越接近中心点灰度值的点的权重更大,灰度值相差大的点权重越小;两者权重系数相乘,得到最终的卷积模板;权值系数核与图像卷积后高斯函数的数学形式为:

[0094][0095]

其中(xi,yi)为当前点位置,(xc,yc)为中心点的位置,g(xi,yi)为当前点灰度值,g(xc,yc)为中心点灰度值;

[0096]

而后,即可实现点云平面的拟合过程。

[0097]

如图3所示,本发明针对上述方法,提供了一种动力电池模组全尺寸检测设备,包括用于输送电池模组700的传送带100、设于传送带上方的2d相机200、设于传送带一侧用于翻转电池模组700的机械手300、设于传送带上方的光源400、两台安装于传送带两侧的3d相机500。

[0098]

在本发明一实施例中,所述机械手的手部安装有用于识别电池模组的3d相机和用以吸取电池模组的真空吸盘310;所述传送带上方设有龙门架600,所述龙门架上安装有横向滚珠丝杆滑台610,横向滚珠丝杆滑台的滑座上安装有竖向滚珠丝杆滑台620,所述2d相机安装于竖向滚珠丝杆滑台的滑座上,竖向滚珠丝杆滑台的滑座两侧分别通过可调灯架630连接有所述光源;所述可调灯架由若干连接杆依次铰接成链状。

[0099]

在本发明一实施例中,3d相机采用激光轮廓传感器,2d相机采用ccd相机,还包括与2d相机、3d相机、机械臂、光源连接的工控机800,所述工控机内置有能够实现如上述所述方法的程序,为避免传送带两侧的两台3d相机的相互干扰,通常不会将两台3d相机完全正

对或对称,而是错开一些距离,防止激光的干涉。

[0100]

两台同型号规格的激光轮廓传感器安装于传送带的两侧,对电池模组的顶面和底面进行扫描,分别获得两个测量面的点云数据进行拟合,再根据动力电池模组待测边缘灰度分布特征、几何形状特征、几何与灰度耦合特征来提高边缘检测的精度,以得到更高的尺寸精度。如图2所示。由于两台激光轮廓传感器获取的数据相互独立,因此每台激光轮廓传感器只需完成对测量面的扫描,获取完整点云数据然后通过仿射关系将两个激光轮廓传感器获取的点云数据仿射到世界坐标系下,实现双激光轮廓传感器点云数据的坐标系统一即可,之后利用模组顶面的点云数据拟合得出该顶面方程,最后计算底面点云数据到拟合顶面的平均距离即为模组厚度的测量值。该测量方法具有效率高、精度好等优点,可以满足生产实际需求。

[0101]

以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。