1.本发明涉及切割生产的技术领域,尤其涉及用于切割加工的割枪。

背景技术:

2.目前工业生产中,割枪是一种切割生产中常用于的工具,通过喷火燃烧使工件局部熔融而达到切割。然而现有的割枪,按操作方式分为手动式和自动式,手动式割枪是手握操作,自动式割枪则组装在相应的运动载体上,通过运动载体带动工作;但无论是手动式,还是自动式,现有的割枪都是利用可燃性气体作为燃料,如乙炔、丁烷等,而没有适用液体燃料的割枪,局限了能源,也影响工业生产。为此,本技术人针对目前该应用空缺提出一种割枪,即为本案申请。

技术实现要素:

3.本发明的目的在于提供一种割枪,结构简单、合理,适合液体燃料用于燃烧切割加工,填补该应用空缺。

4.为达到上述目的,本发明采用如下技术方案:一种割枪,其具有:支撑座,该支撑座上设有第一氧气流道、第二氧气流道及液体流道,所述第二氧气流道和液体流道在支撑座中交汇并在交汇处一起连接文丘里混合器,使燃烧液体和氧气混合形成气液混合物;该文丘里混合器集成在支撑座上并设有控制气液混合物输出的开关;控制单元,连接于该支撑座,用于分别控制第一氧气流道、第二氧气流道及液体流道的工作状态;前端总成,该前端总成设有高压氧气入口、气液混合入口以及同时连通高压氧气入口和气液混合入口的活接口,该高压氧气入口通过高压管连接支撑座上的第一氧气流道,该气液混合入口通过气液混合管连接文丘里混合器的输出端;支撑套管,该支撑套管连接于前端总成和支撑座之间并包裹高压管和气液混合管;喷嘴,该喷嘴组装在前端总成的活接口上并设有吹气通道和雾化通道,该吹气通道连通高压氧气入口并朝指定方向吹出高压氧气;雾化通道连通气液混合入口,雾化通道用于对引入的气液混合物进行雾化喷出,达到燃烧切割工作。

5.上述方案进一步是,所述支撑座、前端总成及喷嘴按前后方向依次连接,且喷嘴的喷射方向与该前后方向一致。

6.上述方案进一步是,所述文丘里混合器包括有文丘里管及导气管,该文丘里管及导气管同轴嵌设到支撑座中,开关布置在文丘里管上并局部露出支撑座,以供操作;所述导气管的一端设计为锥形端,该锥形端指向文丘里管,第二氧气流道输送的氧气经过导气管的内部后进入文丘里管,液体流道输送的液体燃料经导气管的锥形端外周进入文丘里管。

7.上述方案进一步是,所述喷嘴通过螺母锁接在前端总成的活接口上,该喷嘴包括

有外管及内芯,内芯定位在外管内并与外管同轴布置;内芯上还设有环台,该环台靠近内芯的内端并与外管的内端头卡接,外管的内端头设有外翻环缘,所述螺母与前端总成螺纹连接并支顶该外翻环缘,而该环台通过斜面配合方式嵌入活接口中;所述环台上设有分流孔,分流孔围绕内芯的中轴线分布;所述内芯的出气端设有顺沿出气方向的锥形面,并锥形面上设有锥形沟槽,外管的相应内周面匹配内芯的锥形面组装并与锥形沟槽围合构成喷雾孔,该喷雾孔与分流孔连通构成雾化通道;吹气通道开设在内芯上并顺沿内芯的中轴线延伸贯通内芯。

8.上述方案进一步是,所述内芯的出气端头相对于外管的外端头内缩一定距离,且所述雾化通道的喷雾方向与吹气通道的吹气方向交叉并形成交叉点,该交叉点位于吹气通道的正前方。

9.上述方案进一步是,所述外管的内部还设有均压腔,该均压腔位于锥形沟槽与分流孔之间,且均压腔连通锥形沟槽与分流孔。

10.上述方案进一步是,所述控制单元包括有第一调压组件、第二调压组件及第三调压组件,所述第一调压组件控制第一氧气流道的工作状态,第二调压组件控制第二氧气流道的工作状态;第三调压组件控制液体流道的工作状态。

11.上述方案进一步是,所述支撑套管的外周上设有齿条,用于配合传动结构来驱动割枪运动调整切割位置。

12.与现有技术相比,本发明具有以下有益效果:本发明结构简单、合理,体积小,方便安装使用及维护,适合结合在运动载体上,满足半自动或全自动的工作需要;并通过气液混合及雾化来达到液体燃料喷射,液体燃料雾化效果好,达到燃烧切割加工要求,由此适合液体燃料用于燃烧切割加工,解决了现有割枪只能使用可燃性气体的缺陷,填补该应用空缺,扩展能源应用,具有较佳经济性和社会效益。

附图说明

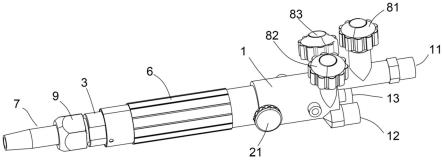

13.附图1为本发明其一实施例结构示意图;附图2为图1实施例的结构分解示意图;附图3为图1实施例的内部结构剖视示意图;附图4、5为图3局部结构放大示意图;附图6为本发明其二实施例结构示意图。

具体实施方式

14.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

15.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数

量。

16.参阅图1~6所示,是本发明的较佳实施例示意图,本发明有关一种割枪,尤其是自动式割枪,其具有支撑座1、控制单元、前端总成3及喷嘴7,且支撑座1、前端总成3及喷嘴7按前后方向依次连接,且喷嘴7的喷射方向与该前后方向一致。

17.该支撑座1提供支撑安装,且支撑座上设有第一氧气流道11、第二氧气流道12及液体流道13,每条流道均有入口延伸到支撑座的表面上,用于连接相应的接头。所述第二氧气流道12和液体流道13在支撑座1中交汇并在交汇处一起连接文丘里混合器2,使燃烧液体和氧气混合形成气液混合物。工作时,利用文丘里混合器内部产生压力差,获得吸附功能,有利于燃烧液体吸入混合,使割枪自行调节达到其最佳燃烧性能,有利于切割工作。本实施例的文丘里混合器2集成在支撑座1上,形成整体式构造,结构性好,在文丘里混合器2上还设有控制气液混合物输出的开关21,方便操控调节。

18.控制单元连接于该支撑座1,用于分别控制第一氧气流道11、第二氧气流道12及液体流道13的工作状态;本实施例中,所述控制单元包括有第一调压组件81、第二调压组件82及第三调压组件83,所述第一调压组件81控制第一氧气流道的工作状态,第二调压组件82控制第二氧气流道的工作状态;第三调压组件83控制液体流道的工作状态;且所述第一调压组件、第二调压组件及第三调压组件均为调压阀形式,通过转动手轮驱动阀芯运动来控制相应流道的流量大小,具体调整原理为现有技术,在此不再赘述。

19.该前端总成3设有高压氧气入口31、气液混合入口32以及同时连通高压氧气入口31和气液混合入口32的活接口33,该高压氧气入口31通过高压管4连接支撑座1上的第一氧气流道11,该气液混合入口32通过气液混合管5连接文丘里混合器2的输出端。在前端总成3和支撑座1之间还设有支撑套管6,该支撑套管6将前端总成3和支撑座1连接在一起并包裹高压管4和气液混合管5,不仅增加割枪的整体结构性,还给予保护高压管4和气液混合管5,延长使用寿命。

20.该喷嘴7组装在前端总成3的活接口33上并设有吹气通道71和雾化通道72,该吹气通道71连通高压氧气入口31并朝指定方向吹出高压氧气;雾化通道72连通气液混合入口32,雾化通道72用于对引入的气液混合物进行雾化喷出,达到燃烧切割工作。

21.本发明可结合到运动载体上,获得半自动或全自动的割枪,并通过气液混合及雾化来达到液体燃料喷射燃烧,液体燃料雾化效果好,达到切割加工,由此适合液体燃料用于燃烧切割加工,解决了现有割枪只能使用可燃性气体的缺陷,填补该应用空缺,扩展能源应用,具有较佳经济性和社会效益。

22.本实施例中,所述文丘里混合器2包括有文丘里管22及导气管23,该文丘里管22及导气管23同轴嵌设到支撑座1中,形成一整体,结构简单,方便加工及组合。开关21布置在文丘里管22上并局部露出支撑座1,以供操作,达到通断及调整流量大小,在本实施例中,开关21为旋钮式,使用相对简便,体积小。所述导气管23的一端设计为锥形端231,该锥形端231指向文丘里管22,第二氧气流道12输送的氧气经过导气管23的内部后进入文丘里管22,液体流道13输送的液体燃料经导气管23的锥形端231外周进入文丘里管22,实现液体燃料在氧气的外围吸入混合,并基于文丘里原理,在不增加辅助动力下实现液体燃料顺畅补充,有助于液体燃料和氧气的混合。

23.所述喷嘴7通过螺母9锁接在前端总成3的活接口33上,该喷嘴7包括有外管73及内

芯74,内芯74定位在外管73内并与外管同轴布置;内芯74上还设有环台743,该环台743靠近内芯的内端并与外管73的内端头卡接,外管73的内端头设有外翻环缘732,所述螺母9与前端总成3螺纹连接并支顶该外翻环缘732,而该环台743通过斜面配合方式嵌入活接口33中。结构简单,方便拆装及维护,并采用多锥面配合组装,定位精准,便于安装,且部件之间位置关系及同轴度好。在所述的环台743上还设有分流孔744,分流孔744围绕内芯74的中轴线分布;所述内芯74的出气端设有顺沿出气方向的锥形面,并锥形面上设有锥形沟槽741,锥形沟槽741为面上加工,结构简单,方便制作及维护清理等,同时也满足气液混合物雾化喷射。外管73的相应内周面匹配内芯74的锥形面组装并与锥形沟槽741围合构成喷雾孔,该喷雾孔与分流孔744连通构成雾化通道72;吹气通道71开设在内芯32上并顺沿内芯的中轴线延伸贯通内芯。所述内芯74的出气端头相对于外管73的外端头内缩一定距离,保证雾化喷射不受外界环境影响,同时有效防止切割碎末等杂质堵塞雾化通道,确保使用寿命。且本实施例的雾化通道72的喷雾方向与吹气通道71的吹气方向交叉并形成交叉点,该交叉点位于吹气通道71的正前方,并优选的该交叉点在外管的外端头外,以便获得更佳燃烧切割点,吹气通道71的出气端进一步做收窄设计,获得加压吹气,提升吹气效果。本实施例中,所述外管73的内部还设有均压腔731,该均压腔731位于锥形沟槽741与分流孔744之间,且均压腔731连通锥形沟槽741与分流孔744。给予气液混合物雾化喷出前的缓存,不仅使气液混合物再次得到混合运动,同时保证每个喷雾孔内的气液混合物均衡雾化并喷出均匀、连续,有利于燃烧切割。

24.本实施例中,所述控制单元包括有第一调压组件81、第二调压组件82及第三调压组件83,所述第一调压组件81控制第一氧气流道11的工作状态,第二调压组件82控制第二氧气流道12的工作状态;第三调压组件83控制液体流道13的工作状态。在本实施例中,所述第一调压组件81、第二调压组件82及第三调压组件83均为调压阀形式,通过转动手轮驱动阀芯运动来控制相应流道的流量大小,具体调整原理为现有技术,在此不再赘述。

25.参阅图6所示,本发明还可以在所述支撑套管6的外周上设有齿条61,用于配合传动结构来驱动割枪运动调整切割位置,获得全自动的工作模式。整体结构简单,便于制作,投资成本低。

26.当然,以上结合实施方式对本发明做了详细说明,只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,因此,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。