1.本发明属于锂离子电池热失控技术领域,更具体地说,涉及一种电动汽车动力电池防热扩散模组及热失控判断方法。

背景技术:

2.随着新能源汽车在大众中普及,以及新闻报道中电池过充,过放等电池滥用造成电动车自燃事故,人们对电动汽车热安全要求越来越严格。为满足国标g/b18031的要求,传统的三元模组通过液冷系统维持电池包在充放电过程中温度在正常温度范围内,但是没有考虑到电池包滥用如过充,过放等导致的单个电芯进入热失控,从而触发整包热失控甚至电动汽车冒烟着火事件,故传统只通过液冷方式已经不满足热失控要求,需要通过其它途径满足越来越高的需求。

3.一般情况下,pack系统发生热失控首先是单个电芯由于温度升高或者机械损害触发热失控,然后由于电芯与电芯之间缺少阻隔措施,导致模组内扩散,最终导致整个pack系统发生热失控。现在热失控的做法是在pack系统做热失控防护,模组触发之后,系统触发热失控之前,比如增加消防开关,传感器,导水管,雾化喷头,这种措施虽然能够对pack系统进行热失控防护,但是由于此时模组已经发生失控,pack系统含有大量的热量和盐雾,防止热失控的难度大大增加,故这种设计思路对空间设计,产线工艺,成本的要求大大提高,同时也不一定能够达到理想的效果。因此,有必要提供一种带有防止热失控结构的锂电池模组解决上面的问题。

4.经检索,中国专利申请号为201920720954.8,申请日为2019.05.20的申请案,公开了一种有效减缓热失控的安全模组。该申请案包括装在壳体内的电池,所述电池的顶盖上设有防爆阀,所述防爆阀的顶端设有防泄块,位于防泄块的顶端设有压片。当模组中的某个电池短路等异常情况发生,防爆阀开启后,防泄块的袋体破裂,其内部的碳酸钙粉末从防爆阀位置灌入到电池内部,与电池内部的化学物质发生反应,并发生吸热分解反应,从而能阻止电池内部隔膜进一步被破坏,从而达到有效减缓热失控的作用。但申请案中,当热失控后的温度继续在模组内扩散至端板位置时,容易对相邻的模组造成伤害。

技术实现要素:

5.1、要解决的问题

6.针对以上现有技术中存在的至少一些问题,本发明提出一种电动汽车动力电池防热扩散模组及热失控判断方法,在单个电芯由于外界原因触发热失控后,能够阻止模组内电芯与电芯之间的热扩散,防止电池模组内发生热失控。另外,当单体电池热失控后的温度继续在模组内扩散至端板位置时,能够防止该热失控模组对相邻模组造成损伤,从而保证整个电池系统的安全性。

7.2、技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种电动汽车动力电池防热扩散模组,包括壳体,所述的壳体内设有多个电芯,该电芯上设有电芯防爆阀,所述的壳体包括盖板,该盖板具有一中空的腔室,该腔室内填充有冷却液,盖板的底部开设有多个第一喷嘴组件,该第一喷嘴组件上贴附有第一阻隔膜。

10.进一步地,所述的第一喷嘴组件包括第一喷嘴和第二喷嘴,其中,第一喷嘴位于电芯防爆阀的正上方,多个第二喷嘴分布在第一喷嘴的四周,其喷射方向朝着相邻两电芯之间的连接部位。

11.进一步地,所述的壳体还包括端板,端板的空腔内存储有惰性气体,端板上设有供惰性气体喷出的第二喷嘴组件。

12.进一步地,所述的第二喷嘴组件包括喷嘴架和第二阻隔膜,其中,喷嘴架的上开设有多个第三喷嘴,第二阻隔膜贴服与喷嘴架上且覆盖多个第三喷嘴。

13.进一步地,所述的多个电芯之间通过串联排连接,该串联排上设有温度采集器和电压采集器。

14.进一步地,所述的电芯每n个为一组,每组电芯之间设有隔热片,其中,n≥2。

15.进一步地,所述的隔热片包括本体和边框,其中,边框的厚度要大于本体的厚度。

16.进一步地,所述电芯底部的四周设有挡胶部,该挡胶部围成的空间内设有导热硅胶。

17.进一步地,所述的冷却液选用氟化液,第一阻隔膜选用聚四氯乙烯材料,第二阻隔膜选用阻燃聚丙烯材料。

18.本发明的一种电池模组热失控的判断方法,利用上述的模组进行热失控判断,包括以下步骤,

19.s1、采集单项数据,判断是否满足单项故障触发条件,其中,单项故障触发条件包括以下任一项,

20.a.单体电芯最小采集电压vmin<1.7v;

21.b.电压采集线故障;

22.c.菊花链故障;

23.d.绝缘故障>500ω/v;

24.e.最高采集温度tmax>68℃;

25.f.采集温度温升过快dt/dt>3℃/3;

26.g.温差>30℃;

27.h.温度采集线故障;

28.s2、判断是否热失控,若满足单项故障满足触发条件,且在5min内同时满足热失控条件,则判断为热失控;若满足单项故障满足触发条件,但在5min内同时不满足热失控条件,单项故障清除,重新进行故障判断;其中,热失控条件包括以下任一项,

29.1)a&(e||f||g);

30.2)b&(e||f||g);

31.3)a&h;

32.4)d&(a||b||c||g||e||f)。

33.3、有益效果

34.相比于现有技术,本发明的有益效果为:

35.(1)本发明的一种电动汽车动力电池防热扩散模组,盖板具有一中空的腔室,该腔室内填充有冷却液,盖板的底部开设有多个第一喷嘴组件,该第一喷嘴组件上贴附有第一阻隔膜,冷却液被隔离在腔室内,当单体电芯发生热失控后,温度超过第一阻隔膜的耐受温度,第一阻隔膜失效,冷却液通过喷嘴向防爆阀部位进行喷射,缓冲电芯防爆阀打开瞬间高温火焰的喷发,及时冷却电芯的温度,防止对相邻的电芯造成伤害。

36.(2)本发明的一种电动汽车动力电池防热扩散模组,通过对第一喷嘴组件进一步优化设计,该第一喷嘴组件包括第一喷嘴和第二喷嘴,其中,第一喷嘴位于电芯防爆阀的正上方,对电芯防爆阀位置进行冷却降温;第二喷嘴分布在第一喷嘴的四周,对相邻两电芯间的连接部位进行冷却降温,可进一步防止热失控电芯产生的高温在相邻电芯间的传递,从而保证电池模组内其它电芯的安全性。

37.(3)本发明的一种电动汽车动力电池防热扩散模组,模组端板内存储有惰性气体,当单体电池热失控后的温度继续在模组内扩散至端板位置,第二阻隔膜受热失效,惰性气体经端板上的第三喷嘴喷出,在端板上方形成一个气幕,对环境进行温度降温,同时阻碍了电芯喷发物进入相邻模组,可有效防止相邻模组间的热传导,从而保证整个电池系统的安全性。

38.(4)本发明的一种电动汽车动力电池防热扩散模组,模组底部设有导热硅胶,导热硅胶具有良好的热和电气功能,起到电芯和冷板之间绝缘效果,防止电芯和冷板之间电弧后,电芯着火甚至爆炸;另外,模组四周设有挡胶部,对导热胶起到一定的限制作用,保证导热胶的均匀分布;同时,挡胶条有一定厚度,防止冷板和模组之间直接接触导致的绝缘不良。

39.(5)本发明的一种电动汽车动力电池防热扩散模组,n个电芯之间设置一个隔热片,在保证隔热效果的同时,减少了隔热片的使用数量,有由于降低成本;另外,隔热片包括本体和边框,其中,边框的厚度要大于本体的厚度,这种设计在阻止相邻电芯间热传递的同时,可对电池的膨胀进行有效吸收。

附图说明

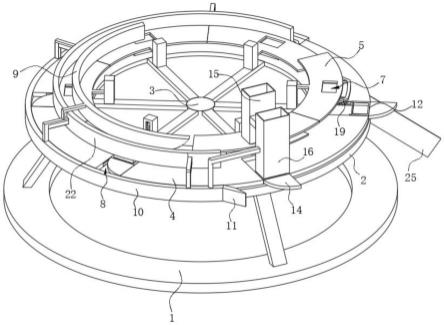

40.图1为本发明的一种电动汽车动力电池防热扩散模组的结构示意图;

41.图2为本发明电芯的结构示意图;

42.图3为本发明中盖板的结构示意图;

43.图4为本发明中第一喷嘴组件的结构示意图;

44.图5为本发明中端板的结构示意图;

45.图6为本发明中第二喷嘴组件的结构示意图;

46.图7为本发明中温度、电压采集器的分布示意图;

47.图8为图7中a处的局部放大图;

48.图9为本发明中隔热片的结构示意图;

49.图10为本发明中挡胶部的分布示意图。

50.图中:11、盖板;12、端板;13、侧板;2、电芯;21、电芯防爆阀;

51.3、第一喷嘴组件;31、第一喷嘴;32、第二喷嘴;33、第一阻隔膜;

52.4、第二喷嘴组件;41、喷嘴架;42、第二阻隔膜;43、第三喷嘴;

53.5、串联排;6、温度采集器;7、电压采集器;8、隔热片;81、本体;82、边框;9、挡胶部。

具体实施方式

54.下面结合具体实施例对本发明进一步进行描述。

55.实施例1

56.如图1、图2、图3所示,本实施例的一种电动汽车动力电池防热扩散模组,包括壳体,该壳体包括盖板11、端板12、以及侧板13,多个电芯2被限位于盖板11、端板12、以及侧板13围成的空间内。其中,端板12、侧板13的材料优选为刚性结构,例如铝,能够耐高温冲击,阻止热量向相邻模组扩散,同时端板12和侧板13还能作为模组结构件,将模组固定在箱体上,增加模组的结构强度,当外界发生碰撞后,保证模组不受外力冲击,保持相对稳定的状态。

57.如图3所示,所述的盖板11具有一中空的腔室,该腔室内填充有冷却液,盖板11的底部开设有多个第一喷嘴组件3,第一喷嘴组件3上贴附有第一阻隔膜33,用于对腔室内的冷却液进行止挡隔离。在第一阻隔膜33高温失效后,第一喷嘴组件3对电芯防爆阀21以及相邻两电芯2之间的连接部位进行冷却液的喷射,以降低温度。

58.具体地,如图4所示,所述的第一喷嘴组件3包括第一喷嘴31和第二喷嘴32,其中,第一喷嘴31位于电芯防爆阀21的正上方,其喷射方向朝着电芯防爆阀21的位置。多个第二喷嘴32分布在第一喷嘴31的四周,且具有一定的喷射角度,其喷射方向朝着相邻两电芯2之间的连接部位。

59.具体到本实施例中,所述盖板11采用云母片材质,此云母片代替传统的塑料盖板,具有更好的耐热效果。可有效防止电芯防爆阀21打开的瞬间高温火焰向上喷发,导致塑料件或者钣金件上熔一个洞或者燃烧,而出现模组间的热扩散。

60.所述的冷却液优选氟化液,第一阻隔膜33使用聚四氯乙烯e-ptfe材料,e-ptfe膜微孔直径在0.1-10微米,而氟化液的孔径为500微米,比e-ptfe膜的微孔直径大数百倍。另外,由于e-ptfe薄膜材料表面能很低,在表面张力作用下,有效阻止液态润湿和毛细渗透。当模组内其中一只电芯2触发热失控后,电芯防爆阀21开启,喷出大量高温气体,这些气体温度超过e-ptfe膜耐受温度,而使得e-ptfe膜失效,氟化液将通过第一喷嘴31向电芯防爆阀21的部位喷出氟化液,通过第二喷嘴32向相邻两电芯2间的连接部位喷出氟化液,以缓冲电芯防爆阀21打开瞬间高温火焰的喷发及时冷却电芯2的温度,防止高温在相邻电芯2之间的传递,确保模组内其它电芯2的安全性。同时,由于盖板11采用云母材质,能够隔绝大部分热量,确保模组内的热量不会传递到相邻的模组内,从而保证了整个电池系统的安全性能。

61.当模组内的电芯2发生热失控,电芯防爆阀21开启后,高温气体除了向上喷射,同时也可能会在模组内继续扩散至端板12位置,从而对相邻的模组造成影响。为了进一步确保热量不会传递到相邻模组。本实施中,对端板12的结构也做了对应的优化设计。

62.具体地,结合图5、如6所示,所示的端板12同样具有一腔室,该腔室内存储有惰性气体,端板12上设有供惰性气体喷出的第二喷嘴组件4。所述的第二喷嘴组件4包括喷嘴架41和第二阻隔膜42,其中,其中,喷嘴架41的上开设有多个第三喷嘴43,第二阻隔膜42贴服与喷嘴架41上且覆盖多个第三喷嘴43。

63.具体到本实施例中,所示的第二阻隔膜42选用阻燃聚丙烯材料,当单体电芯2热失控后的温度继续在模组内扩散至端板12位置时,此时,第二阻隔膜42受热失效,惰性气体经端板12上的第三喷嘴43喷出,在端板12上方形成一个气幕,对环境进行温度降温,同时阻碍了电芯喷发物进入相邻模组,可有效防止相邻模组间的热传导,从而保证整个电池系统的安全性。

64.传统的电池模组,为防止电芯2之间发生热传递,通常在相邻电芯2间设置隔热片8。而本实施的电池模组,由于在盖板11内设有冷却液,端板12内设有惰性气体,当发生热失控时,模组内的温度能够得到较好的控制。所以本实施例的电池模组,可以灵活根据需要,采用模组内n个电芯2之间设置1个隔热片8的方式,其中,n≥2。与传统每相邻电芯2之间加隔热片8相比,这种间隔设置的方式可降低成本,而且对空间要求尤其模组长度方向长度降低,对焊接工艺要求降低。具体地,可针对不同类型电芯2选择不同类型的隔热片8,比如三元电芯优先选择气凝胶隔热片或者硅胶泡棉隔热片。参考图9所示,该隔热片8包括本体81和边框82,其中,边框82的厚度要大于本体81的厚度,选择带橡胶边框的气凝胶隔热片能够充分吸收三元电芯的膨胀空间。如果三元或者软包电池在热失控过程中电芯膨胀少,可以选择用陶瓷、预氧丝、玻纤气凝胶作为膜材或者涂层进行封装。一般的磷酸铁锂电芯可以选择0.5mm厚度阻燃聚丙烯材质的隔热材料就能够满足隔热效果。

65.参考图10所示,本实施例中,电池模组底部设有导热硅胶,导热硅胶具有良好的热和电气功能,起到电芯2和冷板之间绝缘效果,防止电芯和冷板之间电弧后,电芯着火甚至爆炸。同时,导热胶和液冷系统的冷板连接,且导热胶在成组之前是液体状态,其和冷板、模组都是充分接触,能够及时降低模组产生的热量。另外,电芯2底部的四周设有挡胶部9,导热硅胶位于该挡胶部9围成的空间内,对导热胶起到一定的限制作用,保证导热胶的均匀分布;同时,挡胶部9具有一定厚度,防止冷板和模组之间直接接触导致的绝缘不良。

66.参考图7、图8所示,本实施例的电池模组通过串联排5连接电芯2电流的串并联,且在串联排5上布置温度采集器6和电压采集器7,所述的温度采集器6集成在电压采集器7上,这种集成式设置方式能够节省线束的成本,且外观更加美观。由于电芯2是通过极片并联一起,当电芯2触发热失控后,触发电芯2的温度、电压通过极片传递到对应的采集器,如果电压或者温度有异常时,迅速传递bms,通过相应策略进行报警或者处理。

67.实施例2

68.本实施例的一种电池模组热失控的判断方法,利用实施例1中所述的电池模组进行热失控的判断,包括以下步骤,

69.s1、采集单项数据,判断是否满足单项故障触发条件,其中,单项故障触发条件包括以下任一项,

70.a.单体电芯最小采集电压vmin<1.7v;

71.b.电压采集线故障,故障标志位采用二进制,0为正常,1为故障,从0到1的前5min内有效;

72.c.菊花链故障(bms采集数据不更新),故障标志位采用二进制,0为正常,1为故障,从0到1的前5min内有效;

73.d.绝缘故障>500ω/v,故障标志位采用二进制,0为正常,1为故障,从0到1的前5min内有效;

74.e.最高采集温度tmax>68℃;

75.f.采集温度温升过快dt/dt>3℃/3,其中,dt为单体电芯采集温差,dt为单体电芯采集时间;

76.g.温差>30℃,此温差为不同单体电芯在同一时刻的最高温度与最低温度的差值;

77.h.温度采集线故障,故障标志位采用二进制,0为正常,1为故障,从0到1的前5min内有效;

78.s2、判断是否热失控,若满足单项故障满足触发条件,且在5min内同时满足热失控条件,则判断为热失控;若满足单项故障满足触发条件,但在5min内不满足热失控条件,则单项故障清除,重新进行故障判断;其中,热失控条件包括以下任一项,

79.1)a&(e||f||g);

80.2)b&(e||f||g);

81.3)a&h;

82.4)d&(a||b||c||g||e||f)。

83.其中,1)a&(e||f||g),表示在满足条件a的前提下,再满足e、f、g中的任一条件即视为满足热失控条件;

84.2)b&(e||f||g),表示在满足条件b的前提下,再满足e、f、g中的任一条件即视为满足热失控条件;

85.3)a&h,表示需要同时满足条件a和h,才能满足热失控条件;

86.4)d&(a||b||c||g||e||f),表示在满足条件d的前提下,再满足a、b、c、g、e、f中的任一条件即视为满足热失控条件。

87.本实施例的一种电池模组热失控的判断方法,通过单项故障保存5min组合后再次组合策略判断热失控的发生,可以有效的避免了单项故障报警引发整车故障,增加客户的体验感同时更加精准的反馈电池热失控的状态。

88.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。