1.本发明涉及一种用于将由电工钢带或电工板材制成的板件叠组成板叠的方法,板件在它们的其中至少一个平坦侧上具有热熔胶漆层,特别是烤漆层,板叠分别具有相对于预定的目标叠组高度hs在公差范围δh内的叠组高度hp。

背景技术:

2.在由电工钢带或电工板材制成的涂有热熔胶层的板件生产板叠的过程中,通常在烘烤后对叠组高度进行检测,即将板叠加热到热熔胶漆的烘烤温度以上持续相应足够的烘烤时间后进行检测。随后,将叠组高度不合适的板叠挑出来。替选地,也可以在彼此堆叠后且在加热烘烤前来获知高度,在烘烤前将叠组高度不足的板叠挑出来或调整高度以减少板叠的废品。但这种方法也有如下缺点,即,无法可靠地预测板叠在烘烤后所具有的板叠高度。其原因在于众多的影响因素。一方面,每个单独的板件的高度会例如在几微米的范围内发生变化,另一方面,这可能也发生在热熔胶漆层的高度方面。在最坏的情况下,这些因素可能会累加,由此使得经烘烤的板叠的叠组高度可能会显著变化。这降低了用于制造具有相对于预定的目标叠组高度hs在公差范围δh内的叠组高度hp的板叠的这种方法的可重复性。

3.us 2017/001258 a1因此提出在烘烤板叠时调设方法参数。例如,这包括随时间变化的温度曲线、板叠上的轴向压力和检测到的板叠的叠组高度等参数,以便影响叠组高度。不利的是,不能为了降低叠组高度无限制地提高板叠上的轴向压力,这是因为将面临热熔胶漆被挤出的风险,这可能导致板叠失去短路保护。此外,在叠组高度低于公差范围的情况下,无法以此方法进行调整,因此原则上只适用于降低叠组高度。因此,这种方法不能普遍适用,并且也只适用于对叠组高度进行微小调整。

技术实现要素:

4.因此,本发明的任务是改变开头所述类型的用于制造板叠的方法,使得能够以特别灵活的方式并且以高的可重复性地制造精确的板叠。此外,该方法应确保板叠的连续且节能的叠组。

5.本发明通过权利要求1的特征解决了所提出的任务。

6.如果将彼此堆叠的板件的热熔胶漆层预热到高于热熔胶漆的玻璃化转变温度tg并且低于热熔胶漆的烘烤温度的第一温度,并在该预热状态下使热熔胶漆层置于压力下,则在根据本发明的叠组方法中可以得到灵活且精确地调整叠组高度的可能性。借助这种在压力和热作用下的层连接,可以减小各个板件之间的不平整度,并因此可以将板叠更精确地转变到热熔胶漆层烘烤后板叠所处的那个状态。因此,可以特别精确地实施借助测量方法进行的对由彼此堆叠的板件制成的各个板叠的叠组高度hp的后续检测。

7.如果在所检测的叠组高度hpm低于公差范围情况下在必要时将至少一个附加的板件施加到相关板叠的端侧上,以此使得将叠组高度hp调整到相对于预定的目标叠组高度hs

在公差范围δh内的高度,则可以提供形状精确的板叠。这样做还可行的原因是,热熔胶漆层没有被加热到高于烘烤温度的温度,这使得可以将一个或多个板件施加到各自的板叠上而不会损失品质。然后可以将这些形状精确的板叠送去烘烤,以便固定其叠组高度,或进而使其热熔胶漆层硬化。

8.为此,将每个板叠的热熔胶漆层最终加热到大于或等于热熔胶漆的烘烤温度的第二温度,并因此使其板件经由热熔胶漆层彼此烘烤在一起。

9.此外,这种在叠组后还增高板叠的可能性可以例如通过如下方式有助于简化制造方法,即,有倾向性地朝叠组高度尺寸不足的方向设定叠组的板件的数量。这样,能安全地避免尺寸过大,众所周知,这种尺寸过大通常不能(特别是在无法容忍损害功能/危及功能的热熔胶漆挤出的情况下)通过对板叠的压力来减少到足够的程度。

10.因此,根据本发明的方法的特征在于在由板件制造高精确的板叠时具有高的可重复性。

11.此外,在最终加热时利用预热的热能还可以改善连续制造板叠时的能量效率。

12.优选地,将至少一个板件施加到板叠上的热熔胶漆层上。由此,板件因此被施加到温热的热熔胶漆层上,这可以改善附加板件的接合。

13.如果在将至少一个板件在施加到板叠上之前对该至少一个板材进行加热,则能避免温度下降。以这种方式,使得改善附加板件的接合成为可能。优选地,将附加板件加热到第一温度。

14.在调整叠组高度时,优选将至少一个板件在压力下施加到板叠的端侧的端部上。因此可以进一步改善板件在板叠上的接合。

15.一般性地提及的是,所施加的板件可以与彼此堆叠的板件相同,因此在所施加的板材的至少一个平坦侧上也可以具有热熔胶漆层,特别是烤漆层。

16.当第一温度在90℃至150℃、特别是100℃至120℃的范围内,和/或第二温度在180℃至250℃、特别是180℃至220℃的范围内时,可以得到简单的方法条件。

17.如果在热熔胶漆层处于预热状态时检测叠组高度和/或调整叠组高度,则可以保证短的周期时间。

18.当在与冲压工具联接的堆垛装置中将热熔胶漆层加热到第一温度时,则能够实现该方法的连续过程,该冲压工具使堆垛装置中的热熔胶漆层置于压力下。

19.能设想到替选的连续过程是,将由彼此堆叠的板件制成的板叠引入到第一烘箱中,在该烘箱中将热熔胶漆层加热到第一温度。

20.在从一个装置到下一个装置的流程中利用方法的该设计方案也可以在搬运方面例如通过如下方式进行简化,即,在叠组调设装置中调整叠组高度和/或在第二烘箱中烘烤板件。

21.当使所有板叠都置于同样高的压力下时,则可以进一步改善方法的可重复性。此外,因此能可重复地执行对板叠的叠组高度的趋势分析。优选地,压力在2至10n/mm2、特别是3至5n/mm2的范围内。

22.优选地,每个板件的厚度在0.1和0.5mm之间,特别是0.1至0.3mm之间,和/或每个板件的热熔胶漆层的厚度在2和12μm之间,特别是4至8μm之间。因此,能实现该方法的高可重复性的特别有利的先决条件。

23.该方法可以特别适用于相对较高的板叠,例如当每个板叠具有超过100个板件时。

24.如果在为各自的板叠彼此堆叠板件时检测的板叠叠组高度超过了目标叠组高度的情况下在数量上减少至少一个板件,则这可以有益于有意在堆叠板叠时优先让叠组高度尺寸不足,但至少能在方法中避免尺寸过大。因此可以进一步提高该方法的可重复性。

25.此外,即使在为各自的板叠彼此堆叠板件时检测的板叠叠组高度低于目标叠组高度的情况下,也可以在数量上增加至少一个板件。

26.优选地,总是将彼此堆叠以形成板叠的板件的数量选择成使得检测到的叠组高度比板叠的目标叠组高度至少低了彼此堆叠的板件的一个板件的厚度。

27.如果通过将一至五个板件、特别是一至三个板件施加到板叠的端侧的端部上来调整叠组高度,这可以有助于叠组高度的充分增加。通过这种对板件数量的比较小的调整,也可以避免其他不准确因素对板叠的形状精度造成影响。

28.当在叠组成板叠之前将至少一个板件在彼此堆叠之前挑出并用于调整叠组高度时,可以保证该额外施加的板件相对于板叠的已叠组的板件的高配合精度。

附图说明

29.在附图中,示例性地参照多个实施例更详细地呈现发明主题。其中:

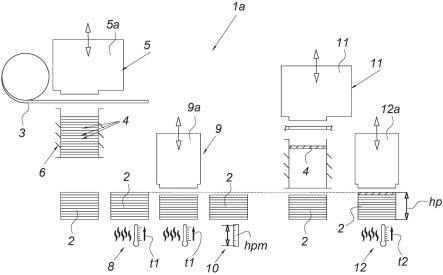

30.图1示出用于执行根据本发明的方法的第一设备的示意图,

31.图2示出用于执行根据本发明的方法的第二设备的示意图,

32.图3a示出按照根据现有技术的方法彼此堆叠的板件,

33.图3b示出在根据本发明的方法中的彼此堆叠的板件,

34.图4a示出按照根据现有技术的方法叠组的板叠的高度曲线,并且

35.图4b示出按照根据本发明的方法叠组的板叠的高度曲线。

具体实施方式

36.根据图1和图2,示出了设备1a、1b,利用它们生产板叠2,板叠的叠组高度hp在相对于预定的目标叠组高度hs的公差范围内。板叠2优选用于电磁构件,例如用于电机。

37.为此,通过如图1所示的设备1a从电工钢带3分离出来多个板件4。

38.电工钢带3涂有优选基于环氧树脂的热固性的热熔胶漆层7,例如烤漆层。热固性或热固化的热熔胶漆层7可以由烤漆构成。例如,也可以使用催化烤漆,例如:具有用于更快速反应的沉积式涂层的烤漆。板件4的分离用冲压工具5执行,冲压工具也可以是未示出的后续冲压工具的一部分。能设想到用于分离板件4的其他装置,例如激光器。每个板件4的厚度优选地在0.1和0.5mm之间,并且每个热熔胶漆层7的厚度在2和12μm之间。

39.板件4被冲压工具5的冲头5a推挤到堆垛装置6中。在该堆垛装置6中,将在其至少一个平坦侧4a上具有热熔胶漆层7,即烤漆层的板件4彼此堆叠。这些堆垛好的板件4中的两个可见于图3a。所有彼此堆叠的板件4以板叠2的形式离开堆垛装置6,或者在离开堆垛装置6时被分离成板叠2,这未详细示出。

40.然后使板叠2经受另外的方法步骤,更确切地说将板叠2引入第一烘箱8中,以便因此将彼此堆叠的板件4的热熔胶漆层7预热到第一温度t1,该第一温度高于热熔胶漆7的玻璃化转变温度tg且低于热熔胶漆的烘烤温度。第一温度t1优选为90℃(90摄氏度)。

41.在下一步骤中,将板叠2引入挤压机9中,该挤压机用压头9a将作用到板叠2上的轴向挤压力p加载到板叠2上,参见图3a中的挤压力p。

42.通过该挤压力p补偿了例如热熔胶漆7与板件4的接合部中的或者还有与随后的板件4的热熔胶漆7的接合部中的不平整度,为此参见图3b。

43.挤压机9将所有板叠2置于同样高的压力下,该压力在2至10n/mm2的范围内,优选为3至5n/mm2,即4n/mm2。例如,该挤压力p可以足以导致热熔胶漆层7的完全接合,以便因此消除了热熔胶漆层7之间的自由区域,如图3a可见。因此也可以显著改善板件4彼此的接合,这进一步提高了通过根据本发明的方法制造的板叠2的稳固性。

44.如图1可以看出,板叠2或其热熔胶漆层7在挤压过程中保持在第一温度t1。

45.因此提供了针对精确测量叠组高度hp的所有先决条件。为此,将板叠2在挤压机9之后的另一步骤中输送给测量装置10,该测量装置检测叠组高度hpm。为此,能设想到多种测量方法,例如光学方法、手动方法等,或者还能设想到经由在对板叠4施压期间或之后挤压机9的压头9a的定位推断出其叠组高度hpm的方法。

46.优选地,检测热熔胶漆层处于预热状态下的板叠2的叠组高度hpm,这可以进一步提高测量方法的准确性。

47.然后基于该检测到的叠组高度hpm在必要时调整叠组高度hp,更确切地说当该检测到的叠组高度hpm低于相对于预定的目标叠组高度hs的公差范围δh时进行调整。在这种情况下,在测量装置10后续的叠组调设装置11中,在相关板叠2的端侧2a上将附加的板件4施加到在板叠2,以便将叠组高度hp调整到公差范围δh内的高度。在示例中,公差范围δh总体上(即 /-)对应于板件4的厚度d,即从目标叠组高度hs来看是 d/2和-d/2。

48.通过该措施确保生产特别精确的板叠2。

49.优选地,对其热熔胶漆层7处于预热状态下的板叠2的叠组高度(hp)进行调整,这便于板件4与板叠2的接合。

50.在后续的步骤中,将板叠2引入第二烘箱12中并且在那里将板叠2的热熔胶漆层7最终加热到大于或等于热熔胶漆的烘烤温度的第二温度t2,以便将其板件4在由烘箱压头12a施加的压力下彼此烘烤足够长的烘烤时间。例如,第二温度t2为190℃(190摄氏度),且烘烤时间为15分钟。

51.因此,根据本发明的方法是极其灵活的并且以高可重复性生产精确的板叠2。

52.然而,特别地,该方法的特征在于,板叠2可以倾向尺寸不足地由板件4堆垛而成,这是因为有可能用额外的板件4来补充这种尺寸不足的板叠2。因此,没有必要在烘烤期间通过压力使尺寸过大的板叠2达到标准,这方面毕竟只能在轻微的程度上实现。因此可以避免可能会危害板件4或板叠2之间的短路保护的如图3b所示的热熔胶漆的挤出13。

53.根据图2的设备1b与图1的设备1a的不同之处主要在于,热熔胶漆层7的预热和压力加载不在板叠2上执行,而是在堆垛装置6中进行。

54.为此,堆垛装置6设置有壁加热器6a,其将热熔胶漆层7加热到第一温度t1。另一方面,冲头5a将分离的板件4抵抗支架6b的反作用力地推压到堆垛装置6中,这导致轴向力作用到彼此堆叠的板件4上,并因此使预热的热熔胶漆层7受压力加载。

55.该方法的特征在于具有较少数量的方法步骤并且因此导致缩短叠组出具有精确叠组高度hp的板叠2的周期时间。

56.图4a公开了按照现有技术的用于叠组板叠的方法,其中执行了对关于20个板叠所示的高度h的趋势分析。可以看出,编号为7至13的板叠存在尺寸过大,它们因此超出了相对于目标叠组高度hs的公差范围δh的上限。这一趋势被趋势分析所识别,并且将所彼此堆叠的板件的数量减少到使得叠组高度hp再次处于相对于目标叠组高度hs的所要求的公差范围δh内的高度。由于与之前的板叠相比叠组高度的趋势在降低,所以编号为16的板叠突然存在尺寸不足了。这在现有技术中无法纠正,并且成为废品。这一情况至少适用于编号为7至13的板叠,由于必须担心由于热熔胶漆被挤出而导致短路,其过大尺寸不再能通过压力来补偿。

57.图4b公开了根据本发明的方法,其中存在的选项是,在需要时将由板件4堆垛而成的板叠2用至少一个另外的板件4进行补充。因此,根据本发明的方法也可以在彼此堆叠的板件4的数量设定成相对于公差范围δh尺寸不足的倾向时执行。因此可以忽略已知的趋势分析,因为如前所述,叠组高度hp始终可以通过施加板件来调整到相对于目标叠组高度hs的公差范围δh。

58.所施加的板件4的数量可以保持较小,并且优选地为一至五个板件4,以确保该方法的可重复性。例如,根据图4b,在编号为1、2、3、4、5、15、19的板叠中缺少两个彼此堆叠的板件4,在板叠16缺少三个彼此堆叠的板件4,而在其他板叠中分别缺少一个彼此堆叠的板件4,这可以从检测到的叠组高度hpm看出。

59.各自缺少的板件4由堆垛装置6施加,这保证了产生的叠组高度hp在相对于目标叠组高度hs的公差范围δh内。因此,根据本发明的方法可以生产形状精确的板叠3而没有废品。

60.这种在彼此堆叠之后安排的叠组高度hs的调整也能相对容易地整合到该方法中。这已经是因为周期时间本来就基本上由最终加热期间时间较长的固化时间的事实来预定的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。